Березовая фанера заводы

Когда ищешь 'Березовая фанера заводы', часто натыкаешься на однотипные описания с завышенными цифрами. На деле же ключевое — не просто наличие березового шпона, а контроль всей цепочки: от влажности древесины до прессования под нужным усилием.

География как фактор качества

Вот взять ООО Дунмин Цинфа Деревообрабатывающая промышленность — их расположение в округе Дунмин даёт не просто доступ к сырью, а к конкретной павловнии, которая влияет на стабильность пакетов шпона. Многие недооценивают, как транспортировка сырого шпона съедает маржу.

Помню, в 2019 мы теряли до 8% материала из-за пересушки в пути — пришлось перестраивать логистику через локальные сушильные пункты. Не каждый завод готов такие нюансы прорабатывать.

Их сайт https://www.qingfawood.ru упоминает 'крупнейшую базу павловнии', но на практике это значит стабильные партии шпона без примесей тополя — что для мебельной фанеры критично.

Технологические провалы и находки

С прессованием березовой фанеры вечная головная боль: либо пережали — пошла внутренняя деформация, либо недожали — расслоение по углам. Мы в своё время пробовали комбинировать клеи с разной скоростью полимеризации.

Особенно сложно с форматом 2440х1220 — тут либо идеальная настройка гидравлики, либо брак. Китайские линии часто грешат неравномерным прогревом плит, приходится дополнять местными доработками.

Упомянутый завод в Хэцзэ как раз использует прессы с поперечной стяжкой — редкое решение для массового производства, но даёт +15% к стабильности геометрии.

Маркировки и реалии рынка

Видел как-то на выставке образцы с маркировкой ФК — внешне идеально, а вскрыл — между слоями не проклеенные полосы. Теперь всегда прошу показать контрольные спилы именно из середины пачки.

В Шаньдуне многие производители перешли на формат 'сэндвич' — наружные слои берёза, внутренние из павловнии. Для строительства работает, но для мебели уже рискованно — разная упругость на изгиб.

У Цинфа в этом плане грамотный подход: у них в описании продукции чёткое разделение по содержанию берёзового шпона в процентном соотношении.

Логистика как часть технологии

Обожглись с конденсатом в контейнерах — фанера прибывала с побелевшими пятнами. Оказалось, нужна не просто влагозащитная упаковка, а калькуляция температурных перепадов при морских перевозках.

Сейчас требуем от поставщиков данные по влажности на отгрузке с погрешностью не более ±2%. Кстати, у заводов в глубине Китая с этим сложнее — сказывается удалённость от портов.

Вот у ООО Дунмин Цинфа с их расположением в провинции Шаньдун логистика выстроена через порт Циндао — это даёт им преимущество по срокам доставки до 12 дней против 18-20 у конкурентов из Хунани.

Экономика толщин

Все гонятся за 18 мм, но мало кто знает, что реальная калибровка часто 17.8-18.2 мм. Мы для точных работ берём только те заводы, где гарантируют ±0.3 мм — таких единицы.

Интересно, что при переходе с 15 на 16 мм стоимость увеличивается не пропорционально, а скачком — сказывается настройка режущих линий. Многие производители специально держат стабильный выпуск 15 мм как компромиссный вариант.

На том же https://www.qingfawood.ru заметил градацию по калибру — видно, что технологию выверяли под разные рынки сбыта.

Экология против прочности

Сейчас мода на 'зелёные' клеи, но многие забывают, что карбамидоформальдегидные смолы дают ту самую влагостойкость ФСФ. Пробовали переходить на соевые составы — для интерьерных работ сойдёт, но для наружных рискованно.

Особенно проблемно с классами эмиссии — Е1 получить реально, а вот Е0 уже требует перестройки всего клееприготовительного участка. Наш опыт: если завод декларирует Е0, стоит запросить протоколы испытаний именно по российским ГОСТам.

У китайских производителей тут интересный подход: часто используют гибридные клеевые системы — формальдегидные смолы модифицируют лигнином, что снижает эмиссию без потери прочности.

Березовая фанера - итоги выбора

В итоге смотрю на три вещи: равномерность шлифовки по всей поверхности (особенно по краям), чёткость торцов без 'ступенек' между слоями и реакцию на влажную уборку — если через сутки появляются белёсые разводы, значит с клеем проблемы.

За годы работы убедился: лучше брать у заводов с полным циклом, где контролируют от распиловки кряжей до упаковки. Те же березовая фанера заводы вроде Цинфа выигрывают за счёт собственного сырья — меньше зависимость от колебаний рынка шпона.

Сейчас вот тестируем их партию с повышенным содержанием берёзы в средних слоях — интересно, как поведёт себя при фрезеровке. Если не будет выщерблин, возможно, переведём на них часть постоянных заказов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Изготовление декоративных и структурных строительных материалов на стенах, потолках, дверных рамах, перилах и т.д

Изготовление декоративных и структурных строительных материалов на стенах, потолках, дверных рамах, перилах и т.д -

Декоративные декоративные вешалки, миниатюрные изделия, статуэтки, украшения, безделушки, миниатюрные декоративные витрины, миниатюрные витрины, склады для миниатюрных игрушек, склады для миниатюрных кукол, организаторы мультифункциональных игрушек, которые не нуждаются в сборке

Декоративные декоративные вешалки, миниатюрные изделия, статуэтки, украшения, безделушки, миниатюрные декоративные витрины, миниатюрные витрины, склады для миниатюрных игрушек, склады для миниатюрных кукол, организаторы мультифункциональных игрушек, которые не нуждаются в сборке -

Складной бамбуковый поднос, подходящий для еды в постели, подходит в качестве чайной тарелки, стола для завтрака или стола для ноутбука, идеально подходит для размещения на диване и является идеальным подарком на День отца или матери.

Складной бамбуковый поднос, подходящий для еды в постели, подходит в качестве чайной тарелки, стола для завтрака или стола для ноутбука, идеально подходит для размещения на диване и является идеальным подарком на День отца или матери. -

Березовая фанера высшего сорта (12 мм)

Березовая фанера высшего сорта (12 мм) -

Креативные японские клавишные подвески для фортепиано, настенные крючки, вешалки из цельного дерева, вешалки для шляп, спальни, входа, вестибюля, комната для мусора, эстетическое оформление стен

Креативные японские клавишные подвески для фортепиано, настенные крючки, вешалки из цельного дерева, вешалки для шляп, спальни, входа, вестибюля, комната для мусора, эстетическое оформление стен -

Ретро – ореховый ящик, шкатулка для ювелирных изделий, многоуровневая касса, часы, коробка для показа.

Ретро – ореховый ящик, шкатулка для ювелирных изделий, многоуровневая касса, часы, коробка для показа. -

Высокая цена выбрана для опционального производства новой зеландии в условиях радиационной зоны

Высокая цена выбрана для опционального производства новой зеландии в условиях радиационной зоны -

За угловым углом письменного стола для домашних настольных компьютеров изучается угловой угол углового стола стола, треугольника нового типа стола для маленьких семей

За угловым углом письменного стола для домашних настольных компьютеров изучается угловой угол углового стола стола, треугольника нового типа стола для маленьких семей -

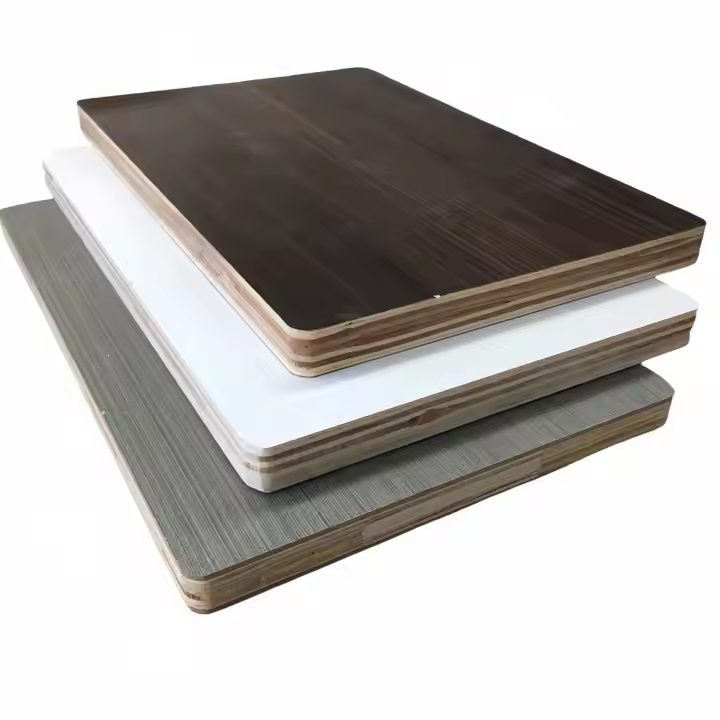

4×8 футов многослойная мебельная доска из цельного дерева декоративная доска

4×8 футов многослойная мебельная доска из цельного дерева декоративная доска -

Японский стиль деревянный рабочий стол организатор- многофункциональный держатель дистанционного управления, подходящий для аксессуаров для домашнего хранения в гостиной

Японский стиль деревянный рабочий стол организатор- многофункциональный держатель дистанционного управления, подходящий для аксессуаров для домашнего хранения в гостиной -

Крепкая деревянная складная вешалка для одежды, независимый стоящий шкаф-организатор, многоцелевое хранение спальни, без горелок, без повреждений одежды, большая емкость

Крепкая деревянная складная вешалка для одежды, независимый стоящий шкаф-организатор, многоцелевое хранение спальни, без горелок, без повреждений одежды, большая емкость -

Цена завода-изготовителя в Китае, размер древесины павловнии по индивидуальному заказу

Цена завода-изготовителя в Китае, размер древесины павловнии по индивидуальному заказу

Связанный поиск

Связанный поиск- лист ламинированной фанеры

- цвета мебели из мдф

- фанера израиль

- Китай березовой фанеры 1 1 производителей

- сколько стоит деревянная столешница

- панели мдф для ванной комнаты влагостойкие

- чем приклеить деревянную столешницу

- Цены на высококачественную фанеру из тополя в Китае

- Цены на фанеру 18 в Китае

- Китайские заводы по производству миллиметровой фанеры