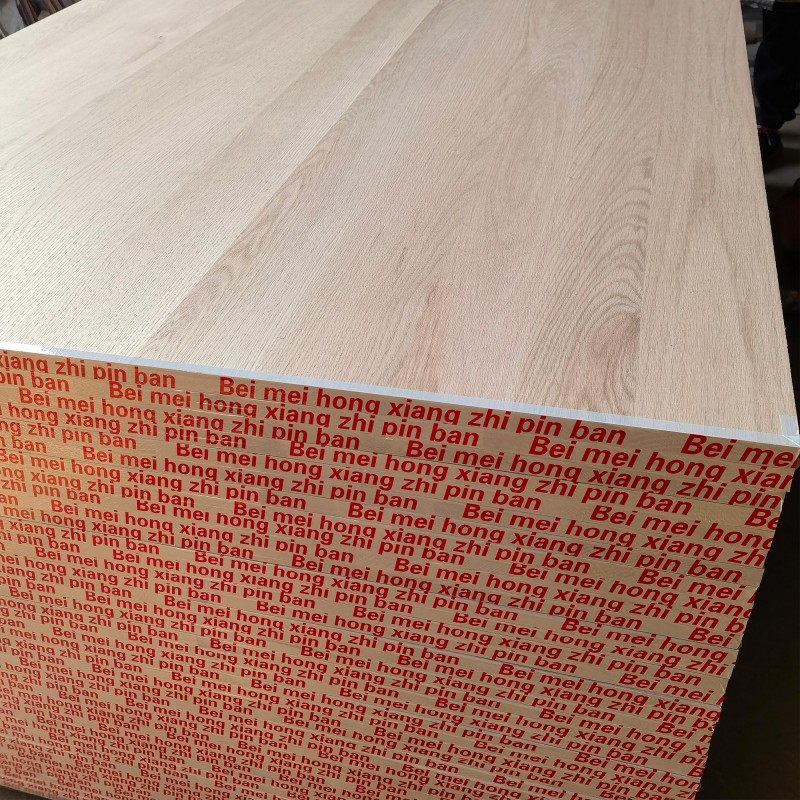

Березовая фанера производитель

Когда ищешь берёзовую фанеру производитель, часто упираешься в парадокс: все хвастают ГОСТами, но половина образцов расслаивается после первой влажной уборки. Мы в цехе называем это 'синдромом сухого шпона' — когда наружный слой идеален, а внутренние склеены кое-как.

География как технологическое преимущество

Наша площадка в Дунмине изначально казалась компромиссом. Но когда увидел, как фанера берёзовая ведёт себя в конвейерной сушке при местной влажности 65% — понял, почему конкуренты из центральных регионов везут сюда полуфабрикаты. Здесь шпон не пересыхает, сохраняя эластичность волокон.

Три года назад пробовали работать с карельской берёзой. Логистика убила всю маржу, хотя распиловка давала безупречный декоративный слой. Пришлось перестраивать линии под местное сырьё — и оказалось, что при правильной калибровке влажности наша фанера класса 2/4 идёт на мебельные фасады без дополнительной шлифовки.

Сейчас 60% заготовок идёт с плантаций павловнии, что в 15 км от цеха. Это не рекламный ход — просто экономически бессмысленно гнать лес через полстраны, когда можно контролировать всю цепочку от саженца до упаковки.

Оборудование, которое не показывают на экскурсиях

На сайте ООО Дунмин Цинфа Деревообрабатывающая промышленность пишут про немецкие прессы, но главное — советский калибровочный станок 1987 года, который мы модернизировали трижды. Он даёт погрешность 0.3 мм против 0.5 у новых аналогов. Именно на нём делаем фанеру для морских контейнеров — та самая, что проходит тест на солёную воду 96 часов.

В прошлом месяце пришлось экстренно менять систему подачи клея. Новый состав формальдегида требовал температуры 108°C вместо привычных 98. Неделю мучились с вздутиями, пока не обнаружили, что проблема в конденсате на холодных роликах. Такие нюансы в техпаспортах не пишут.

Сейчас экспериментируем с бесформальдегидными смолами на основе лигнина. Пока дороже на 17%, но два европейских заказчика уже готовы платить надбавку. Хотя наш основной рынок — всё ещё строительные компании, где главный критерий 'чтобы не размокала'.

Классификация, которая отличается от учебников

У нас в цехе своя градация сортов. 'Экстра' — это когда можно шлифовать поперёк волокон без риска вырвать сучки. 'Практичный' сорт допускает до трёх смоляных кармашков на лист, но только если они заделаны шпаклёвкой на основе древесной пыли.

Самое сложное — объяснить клиентам, почему фанера 1/2 сорта иногда лучше, чем 0/0. В прошлом квартале вернули партию для яхт-клуба — заказчик требовал идеальную лицевую поверхность, но не учёл, что при толщине 9 мм такой шпон даёт волну после лакировки. Пришлось показывать под микроскопом структуру волокон.

Сейчас разрабатываем гибридную маркировку: по старой советской системе (А/АВ/В) плюс европейская классификация по количеству дефектов на квадратный метр. Пока путаются даже наши технологи, но для экспорта необходимо.

Логистические провалы и находки

В 2022 году потеряли 12 паллетов при перевозке через Казахстан — фанера встала 'гармошкой' из-за перепадов температуры. Теперь каждый зимний заказ упаковываем в трёхслойный полиэтилен с силикагелем, хотя это добавляет 3% к стоимости.

Самый неожиданный кейс — поставки в Армению. Там требуют нестандартный размер 1250х2750 мм под местные станки для мебели. Пришлось перенастраивать раскройные линии, зато теперь занимаем 40% этого нишевого рынка.

Сайт qingfawood.ru изначально делали под китайских партнёров, но сейчас 70% запросов идёт из СНГ. Пришлось добавлять раздел с техническими спецификациями на русском — переводчики напутали с терминами, неделю исправляли 'удельное сопротивление расслаиванию' на нормальное описание теста на адгезию.

Экономика производства без прикрас

Себестоимость листа 1525х1525 мм сорта 2/4 — около 340 рублей при оптовой цене 510. Основная статья расходов — не сырьё, а электроэнергия для прессов. После повышения тарифов в прошлом году перешли на ночной цикл прессования — с 23:00 до 6:00, когда ставка ниже на 40%.

Сейчас тестируем систему рекуперации тепла от сушильных камер. Пока экономия всего 7-8%, но для годового оборота в 120 тысяч листов это существенно. Главное — не повторять нашу ошибку 2020 года, когда пытались экономить на смоле ХБ-105 и получили рекламации от всех строительных бригад.

Интересно, что производитель березовой фанеры сегодня конкурирует не столько с другими заводами, сколько с композитными материалами. Приходится доказывать, что наша продукция выдерживает 15 циклов заморозки против 8 у древесно-полимерных плит. Хотя для массового строительства это уже не аргумент — там считают только цену за квадрат.

Перспективы, которые видны из цеха

Сейчас активно растёт сегмент ламинированной фанеры для многоразовой опалубки. Наш технолог предлагает делать нестандартные форматы 1500х3000 мм — большинство производителей не рискуют из-за сложностей с транспортировкой.

В экспериментальной линии пробуем добавлять в наружные слои шпон из павловнии. Получается интересный эффект — снижается вес на 18%, но пока не удаётся добиться одинаковой плотности кромки. Если решим эту проблему, сможем предлагать гибридные решения для мобильных конструкций.

Основной вызов — не цены или качество, а скорость адаптации. Когда в прошлом месяце пришёл запрос на фанеру с огнестойкой пропиткой для железнодорожных вагонов, мы смогли сделать пробную партию за 9 дней. Конкуренты из Иваново запросили 3 недели. Вот это и есть настоящее преимущество локализованного производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Клееный массив тополя для мебельных фасадов – скидки на крупный заказ

Клееный массив тополя для мебельных фасадов – скидки на крупный заказ -

3 – этажные деревянные кексовые полки – полуторамесячные десертные шоу для вечеринок, свадеб, пикников и торжеств, декор рабочего стола в фермерском доме, деревянные слоистые поддоны для продовольственной безопасности, стеллажи для свадебных тортов

3 – этажные деревянные кексовые полки – полуторамесячные десертные шоу для вечеринок, свадеб, пикников и торжеств, декор рабочего стола в фермерском доме, деревянные слоистые поддоны для продовольственной безопасности, стеллажи для свадебных тортов -

Производитель древесины Paulownia, высокое качество, натуральная краска, доска из массива дерева Paulownia

Производитель древесины Paulownia, высокое качество, натуральная краска, доска из массива дерева Paulownia -

Черный грецкий орех прямому зерну для применения на кухне

Черный грецкий орех прямому зерну для применения на кухне -

Бамбуковая коробка, коробка для приема хлеба, настольная отделка, пекарня, пекарня, коробка для хлеба, офисная крышка, кухонная полка для закусок.

Бамбуковая коробка, коробка для приема хлеба, настольная отделка, пекарня, пекарня, коробка для хлеба, офисная крышка, кухонная полка для закусок. -

Горячая продажа Дуглас-фир, кедр, ель, сосна строительная древесина твердые древесные плиты сауна древесина пиломатериалы

Горячая продажа Дуглас-фир, кедр, ель, сосна строительная древесина твердые древесные плиты сауна древесина пиломатериалы -

Многослойный рабочий ящик в офисе с замком на домашнем рабочем столе, с выдвижным карнизом для выдвижного карниза

Многослойный рабочий ящик в офисе с замком на домашнем рабочем столе, с выдвижным карнизом для выдвижного карниза -

Поддоны для спотовых деревянных выставочных стеллажей, настольные маятники, фундамент из сплошных деревянных круглых цветочных горшков, основание для украшения вечеринок, подносы для антикварных свадеб, ретро – поддоны для торжеств

Поддоны для спотовых деревянных выставочных стеллажей, настольные маятники, фундамент из сплошных деревянных круглых цветочных горшков, основание для украшения вечеринок, подносы для антикварных свадеб, ретро – поддоны для торжеств -

3 – этажный сверхтонкий боковой стол из твердого дерева, со стеллажами для хранения – компактный торцевой стол для гостиной, спальни, дивана – прочные деревянные конструкции, спальные тумбочки минималистский дизайн

3 – этажный сверхтонкий боковой стол из твердого дерева, со стеллажами для хранения – компактный торцевой стол для гостиной, спальни, дивана – прочные деревянные конструкции, спальные тумбочки минималистский дизайн -

Вертикальный книжный шкаф, складской шкаф, лежащий на полу, многослойный шкаф в спальне, шкаф для хранения в гостиной

Вертикальный книжный шкаф, складской шкаф, лежащий на полу, многослойный шкаф в спальне, шкаф для хранения в гостиной -

Деревянный карниз в форме s-карниз в гостиной, кабинет с левитирующими книжными полками, а руки в кукольном горшке

Деревянный карниз в форме s-карниз в гостиной, кабинет с левитирующими книжными полками, а руки в кукольном горшке -

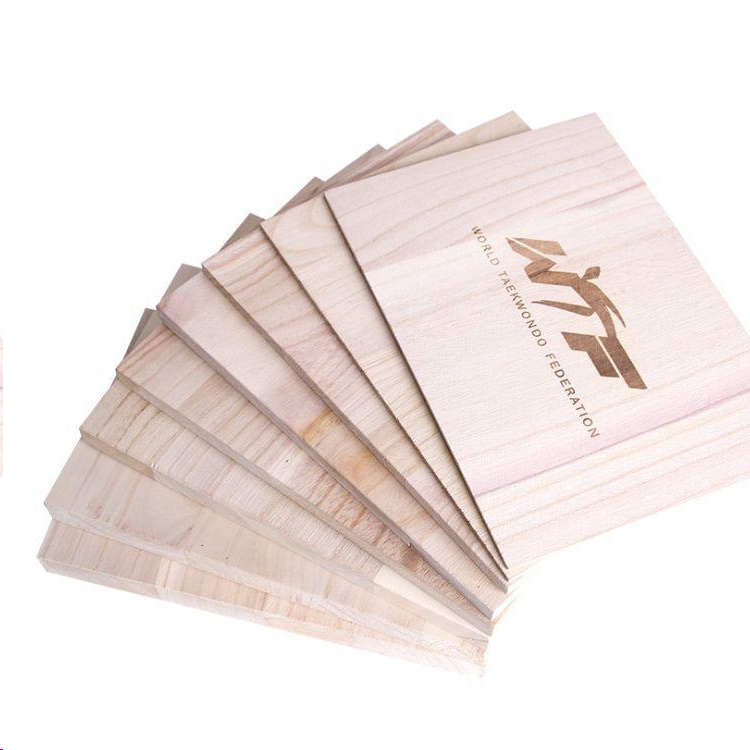

Влагостойкая фанера по доступной цене оптом

Влагостойкая фанера по доступной цене оптом

Связанный поиск

Связанный поиск- Китай березовая фанера 1 1 цены

- этерна плита мдф

- черная мойка деревянная столешница

- мдф эмаль производство

- Фанерные заводы в Китае

- мебель из мдф на заказ

- Китайские поставщики березовой фанеры сорт 3 3

- деревянный ящик для хранения боеприпасов

- бежевая кухня с деревянной столешницей

- мдф ламинированные двухсторонние