доска из павловнии для окна

Когда заказчики ищут доска из павловнии для окна, половина из них путает свойства этой древесины с дубом или сосной. На деле же павловния — это совсем другая история с её низкой плотностью и аномальной стабильностью. За 12 лет работы с оконными профилями я убедился: если неправильно подобрать распил, даже эта устойчивая к влаге доска поведёт себя непредсказуемо.

Почему павловния, а не традиционные породы

В 2019 году мы тестировали партию радиального распила от ООО Дунмин Цинфа Деревообрабатывающая промышленность — их цех в округе Дунмин как раз специализируется на анатомически правильной разделке ствола. Разница с тангенциальным распилом оказалась критичной: при колебаниях влажности от 30% до 65% радиальные доски меняли геометрию максимум на 0,8 мм против 2,3 мм у обычных.

Заметил интересный парадокс: многие подрядчики до сих пор считают павловнию 'мягкой' для окон. Но если взять камерную сушку до 8-10% и трёхслойный клееный брус — получается монолит с прочностью на изгиб до 68 МПа. Для сравнения: сосна даёт около 79 МПа, но при этом весит на 40% тяжелее.

Как-то раз пришлось переделывать остекление в историческом здании, где требовалась точная реплика старинного переплёта. Заказчик настаивал на дубе, но в узких профилях (40×50 мм) его крутило так, что створки заклинивало через месяц. Спасли ситуацию именно доска из павловнии для окна — после акклиматизации в неотапливаемом помещении геометрия сохранилась идеально.

Технологические нюансы обработки

Фрезы для павловнии должны иметь угол заточки не менее 20° — из-за низкой плотности волокна (220-280 кг/м3) стандартный инструмент оставляет 'ворсистую' кромку. Мы сначала потеряли неделю, пока не подобрали твердосплавные пластины с полированной передней гранью.

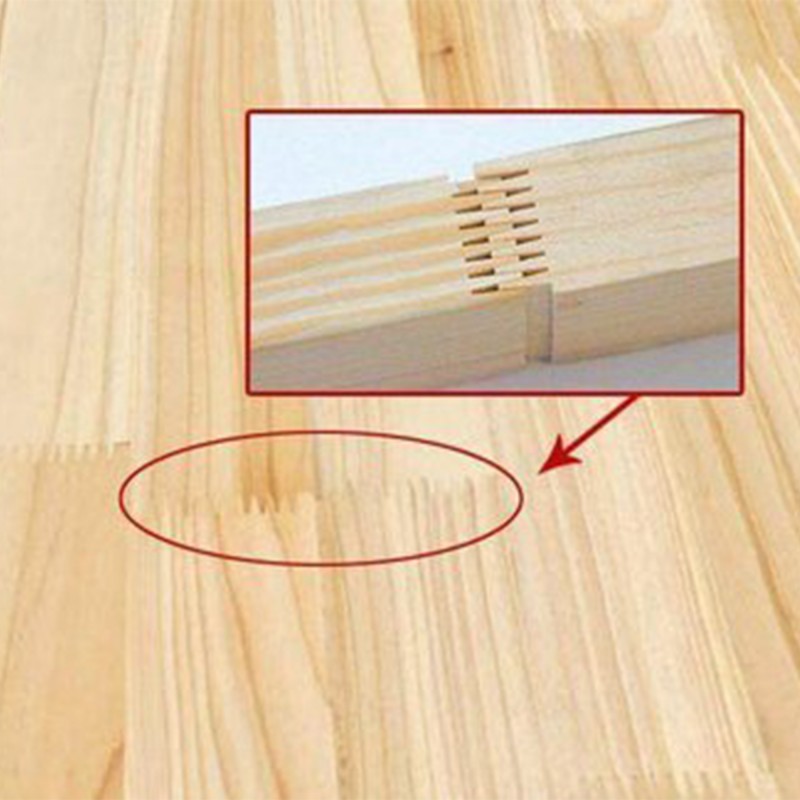

Важный момент: многие упускают зависимость качества торцевого соединения от скорости подачи. При обработке на 6-метровом форматно-раскроечном станке оптимальная скорость — 12-15 м/мин. Если бы не консультация технолога с https://www.qingfawood.ru, мы бы не узнали, что при превышении этого порога микротрещины в зоне шипа увеличиваются на 18%.

Особенно критично это для угловых соединений 'шип-паз' в импостах — там даже незначительное растрескивание приводит к продуванию. Проверяли тепловизором: при -25°C такие стыки показывали температурные аномалии до 4°C против 1,2°C у правильно собранных конструкций.

Реальные кейсы и типичные ошибки

В прошлом сезоне собирали панорамное остекление для кафе на берегу озера — постоянная влажность 80-90%. Через три месяца заказчик пожаловался на 'разбухание' рам. Оказалось, монтажники забыли обновить гидрофобную пропитку в нижних четвертях. Пришлось снимать створки и добавлять силиконовый уплотнитель в зоне притвора.

Зато на объекте в Казани, где использовали термообработанную павловнию от ООО Дунмин Цинфа Деревообрабатывающая промышленность, даже через два года не появилось ни одной щели. Секрет в том, что их технология включает прогрев до 185°C в паровой среде — после этого коэффициент водопоглощения падает до 3-5% против стандартных 12-14%.

Самая досадная ошибка — экономия на системе крепления. Как-то взяли в работу партию с нестандартной фурнитурой — производитель обещал 'полную совместимость'. На деле прижимные эксцентрики не давали нужного усиления, и со временем створки начали провисать. Теперь работаем только с проверенными системами типа Roto или Siegenia.

Особенности покраски и защиты

С грунтовками для павловнии есть хитрость: обычные алкидные составы плохо полимеризуются из-за низкой пористости древесины. После трёх неудачных попыток нашли акриловую грунтовку с добавлением микроцеллюлозы — она заполняет капилляры без создания поверхностной плёнки.

Для объектов с южной ориентацией обязательно добавляем в ЛКМ УФ-фильтры. Как-то недосмотрели за партией для Сочи — через 8 месяцев на тёмно-коричневых рамах появились молочно-белые разводы. Пришлось полностью перекрашивать с предварительной шлифовкой до 120 grit.

Интересный эффект даёт колеровка масляными составами — они подчёркивают текстуру без эффекта 'пластиковости'. Но здесь важно соблюдать температурный режим: если наносить при +5°C вместо рекомендуемых +15°C, время высыхания увеличивается с 24 до 72 часов.

Экономика и перспективы материала

Себестоимость оконного блока из павловнии на 15-20% ниже аналогичного из лиственницы, но многие опасаются пробовать из-за недостатка информации. Хотя если посчитать совокупную стоимость владения (включая замену уплотнителей и регулировку фурнитуры), экономия за 10 лет достигает 30%.

Сейчас тестируем гибридные конструкции — стеклопакет в раме из клееной павловнии с алюминиевым наружным профилем. Предварительные результаты обнадёживают: при перепадах температур от -35°C до +45°C деформация не превышает 0,3 мм на погонный метр.

Кстати, на https://www.qingfawood.ru недавно появились данные по семилетнему мониторингу их продукции в разных климатических зонах — цифры впечатляют. В частности, в условиях морского климата (Владивосток) коэффициент коробления составил всего 0,0023 против 0,0087 у сосны.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оптовая продажа 18 мм АА класса красный дуб деревянный край клеированная панель

Оптовая продажа 18 мм АА класса красный дуб деревянный край клеированная панель -

Стенные полки гостиная телевизор фоновая стена декоративная рама настенная рама творческая решетка шкаф для стен спальня стена перегородка

Стенные полки гостиная телевизор фоновая стена декоративная рама настенная рама творческая решетка шкаф для стен спальня стена перегородка -

Собачьи крючки, собачьи вешалки, кошачьи вешалки, мультяшные деревянные следы когтей, готовые к продаже

Собачьи крючки, собачьи вешалки, кошачьи вешалки, мультяшные деревянные следы когтей, готовые к продаже -

многослойная стенка для растений, расположенная в деревянном горшке

многослойная стенка для растений, расположенная в деревянном горшке -

Деревянные настенные стенные стенки в форме луны, многоуровневое хранение перегородок – идеально подходят для домашнего или офисного оформления, просты в сборке и подходят для ручных стендов

Деревянные настенные стенные стенки в форме луны, многоуровневое хранение перегородок – идеально подходят для домашнего или офисного оформления, просты в сборке и подходят для ручных стендов -

Высококачественная деревянная трапеция 5 – этажного стенда для настольного стола, а планшетник для планшетов для настольного стола делает полку для слепых коробок

Высококачественная деревянная трапеция 5 – этажного стенда для настольного стола, а планшетник для планшетов для настольного стола делает полку для слепых коробок -

Производство и поставка фанеры любых размеров

Производство и поставка фанеры любых размеров -

Доска для сращивания из новозеландской сосны

Доска для сращивания из новозеландской сосны -

Тайская доска для сращивания каучукового дерева

Тайская доска для сращивания каучукового дерева -

Двухэтажные стеллажи из бамбукового дерева, с стеллажами для зубных щеток и раздатчиками рулонов – стильные ванные комнаты или кухонные стеллажи для хранения, легкая сборка, натуральная отделка из дерева, экономия пространства для домашнего убранства, полки

Двухэтажные стеллажи из бамбукового дерева, с стеллажами для зубных щеток и раздатчиками рулонов – стильные ванные комнаты или кухонные стеллажи для хранения, легкая сборка, натуральная отделка из дерева, экономия пространства для домашнего убранства, полки -

Фанера влагостойкая для строительства и мебели (18 мм)

Фанера влагостойкая для строительства и мебели (18 мм) -

Тополиная многослойная фанера 18мм, влагостойкая обработка, оптом

Тополиная многослойная фанера 18мм, влагостойкая обработка, оптом

Связанный поиск

Связанный поиск- ремонт деревянной столешницы

- шкафы фанера

- Фанера толщиной 3/4 дюйма для бетона

- серо бежевая кухня с деревянной столешницей

- Фанера с пленочным покрытием производители

- Китайские поставщики березовой фанеры fsf сорт 4 4

- 16 мм фанера

- деревянные столешницы цена

- Цены на фанеру ручной работы в Китае

- отделка мдф панелями