доски из массива тополя, обугленные

Если брать доски из массива тополя обугленные, многие сразу думают про японскую технологию Shou Sugi Ban. Но на практике оказывается, что наш тополь ведет себя иначе, чем японский кедр – и это первое, с чем сталкиваешься, когда начинаешь экспериментировать.

Почему именно тополь, а не сосна или дуб

Когда мы в ООО Дунмин Цинфа Деревообрабатывающая промышленность только начали пробовать обугливание, первым делом провели серию тестов на разных породах. Тополь, особенно павловния с наших плантаций в Шаньдуне, показал неожиданно стабильную реакцию на термообработку. Его мягкая структура не раскалывается при резком температурном ударе, как это бывает с дубом.

Но здесь есть тонкость: если пережечь – доска превращается в хрупкую угольную корку, которая осыпается при монтаже. Мы в цеху называем это 'эффектом печенья' – выглядит целым, но стоит приложить усилие, и крошится. Пришлось разрабатывать свой режим обугливания, отличный от стандартных протоколов для хвойных.

Кстати, географическое положение нашего производства в Дунмине сыграло роль – влажность воздуха здесь стабильнее, чем в приморских регионах, что критично для контроля глубины обугливания. На сайте qingfawood.ru мы как-то выкладывали сравнительную таблицу потерь массы при разных режимах, но живые эксперименты всегда показывают расхождения с теорией.

Технологические провалы, которые научили большему, чем успехи

Помню, как мы пытались добиться равномерного черного цвета по всей поверхности. Казалось бы, что проще – равномерно прогревай. Но тополь имеет разную плотность в ранней и поздней древесине, и при одинаковом воздействии получается 'зебровый' эффект.

Пришлось отказаться от газовых горелок в пользу инфракрасных панелей с точным контролем температуры. Но и это не панацея – когда партия досок была с естественной кривизной, зазоры между доской и излучателем давали пятна непрогрева. Теперь сортируем по геометрии перед обработкой, хотя это увеличивает время подготовки.

Самое обидное было, когда заказчик вернул партию из-за того, что через месяц на фасаде появились серебристые разводы. Оказалось, это следы конденсата, который проступил через микротрещины в обугленном слое. Пришлось добавлять этап промасливания до монтажа, хотя изначально мы позиционировали продукт как готовый к установке.

Что не пишут в спецификациях про долговечность

Многие считают, что обугливание – это способ сделать древесину вечной. На практике срок службы обугленных досок из массива тополя сильно зависит от ориентации в пространстве. Вертикальный фасад служит 25-30 лет без заметной деградации, а горизонтальные поверхности типа террасных настилов начинают терять верхний слой уже через 5-7 лет.

Интересный момент: мы заметили, что доски из павловнии, выращенной на севере Шаньдуна, где более резкие перепады температур, показывают лучшую стабильность после обугливания, чем материал из южных районов. Видимо, медленный рост в стрессовых условиях формирует более плотную структуру годовых колец.

При этом лабораторные тесты на устойчивость к грибку и насекомым действительно впечатляют – после правильного обугливания тополь не требует дополнительной антисептической обработки. Хотя в условиях постоянного контакта с землей (например, в ландшафтном дизайне) мы все же рекомендуем прокладку из геотекстиля.

Экономика производства: где теряется маржа

Когда рассчитываешь себестоимость массива тополя обугленного, сначала кажется, что основная статья расходов – энергия на термообработку. Но на практике больше всего потерь происходит на этапе отбраковки после обугливания. Даже при идеальном сырье до 15% досок идет в утиль из-за деформаций, которые проявляются только после температурного шока.

Мы пробовали разные системы охлаждения – от естественной до принудительной вентиляции. Оказалось, что резкое охлаждение воздухом увеличивает процент брака, хотя и сокращает цикл производства. Сейчас используем комбинированный метод: быстрое охлаждение до 80°C, затем естественное. Это добавило времени, но снизило брак до приемлемых 7-8%.

Транспортные условия нашего расположения в Хэцзэ действительно дают преимущество – доставка сырья обходится дешевле, чем у конкурентов из внутренних регионов. Но при экспорте в Европу логистика 'съедает' это преимущество, поэтому приходится оптимизировать упаковку – обугленные доски требуют особой защиты от механических повреждений при перевозке.

Применение в реальных проектах: от элитных резиденций до общественных пространств

Самый показательный кейс – отделка ресторана в Сочи, где мы поставляли доски из массива тополя обугленные для внутренней отделки и фасадных элементов. Через три года эксплуатации в агрессивной морской среде состояние оценили как 'отличное', хотя изначально были сомнения в устойчивости тополя к высокой влажности.

Интересный момент обнаружился при работе над проектом музея в Казани – архитекторы хотели сочетать обугленную древесину с кортеновской сталью. Оказалось, что стекающая с стали дождевая вода оставляет на обугленной поверхности белесые разводы. Пришлось разрабатывать систему скрытого крепления и гидроизоляционные прокладки.

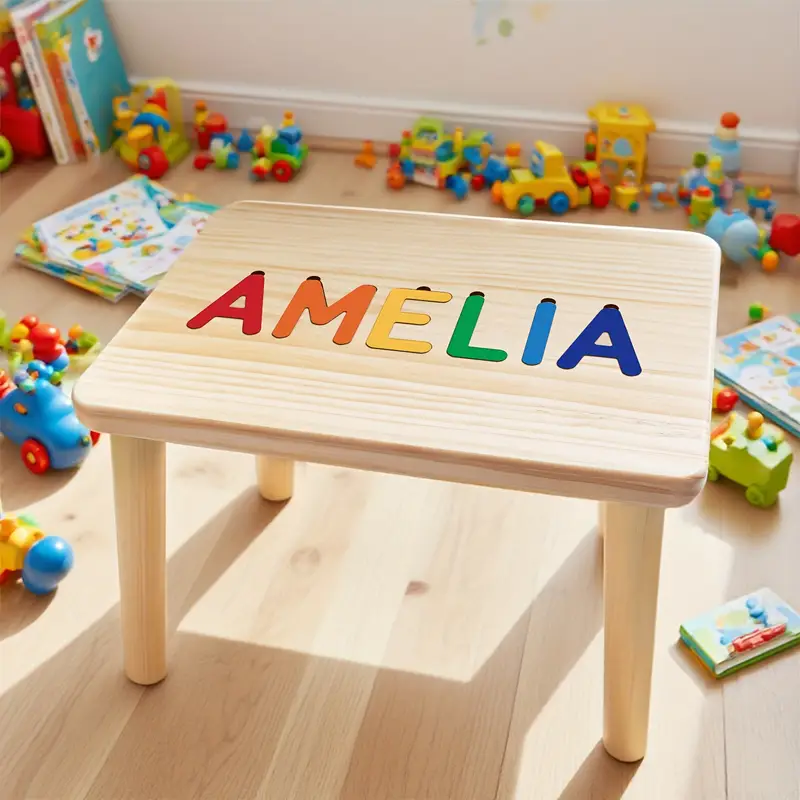

Сейчас тестируем применение в мебельном производстве – делаем экспериментальные столы с комбинацией обугленного тополя и эпоксидной смолы. Результаты обнадеживающие, но пока не выводим в серию – нужно больше данных о поведении при постоянных механических нагрузках.

Перспективы и ограничения материала

Если говорить откровенно, обугленные доски из массива тополя никогда не станут массовым продуктом – слишком специфична технология и высока стоимость обработки. Но в сегменте премиальной архитектуры и дизайна у них есть устойчивая ниша.

Мы рассматриваем возможность разработки материала с переменной степенью обугливания – чтобы создавать градиентные переходы от черного к натуральному дереву. Технически это сложно, но первые эксперименты показывают, что контролируя расстояние до источника тепла и время экспозиции, можно добиться интересных эффектов.

Главное ограничение – психологическое: многие заказчики до сих пор ассоциируют обугленную древесину с пожаром. Приходится проводить ликбез, объясняя разницу между случайным горением и контролируемой термообработкой. Хотя, честно говоря, иногда эта 'опасная' эстетика как раз и становится главным аргументом в пользу выбора материала.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Современная деревянная корзина для хранения яиц – домашний организатор для декора кухни, ванной комнаты и спальни

Современная деревянная корзина для хранения яиц – домашний организатор для декора кухни, ванной комнаты и спальни -

Заводские цены специально сконструировали желтую сосновую пластину

Заводские цены специально сконструировали желтую сосновую пластину -

Высококачественные, классические деревянные кухонные приемники – портативные ящики для хранения открытого дизайна, удобные в использовании, подходящие для домашней организации

Высококачественные, классические деревянные кухонные приемники – портативные ящики для хранения открытого дизайна, удобные в использовании, подходящие для домашней организации -

Стойкий водонепроницаемый ящик с вогнутыми вмятинами для мебели в шкафу

Стойкий водонепроницаемый ящик с вогнутыми вмятинами для мебели в шкафу -

Дешевая цена сосны деревянный палец соединенная деревянная доска экологически дружелюбная сосны край деревянная доска

Дешевая цена сосны деревянный палец соединенная деревянная доска экологически дружелюбная сосны край деревянная доска -

Бамбуковый угловой шкаф с открытой полкой – отдельная стойка для приема в гостиной, спальне, офисе – легко собрать, без питания, коричневый, многофункциональная комнатная стойка для приема, угловая рама

Бамбуковый угловой шкаф с открытой полкой – отдельная стойка для приема в гостиной, спальне, офисе – легко собрать, без питания, коричневый, многофункциональная комнатная стойка для приема, угловая рама -

Производство и поставка фанеры любых размеров

Производство и поставка фанеры любых размеров -

Фанера морского класса (18 мм, повышенная влагостойкость)

Фанера морского класса (18 мм, повышенная влагостойкость) -

Новый продукт, изготовленный из мебели из тагровых панелей

Новый продукт, изготовленный из мебели из тагровых панелей -

The multi-layer bamboo table rack can be used for multi-layer storage of plants, books and stationery – space-saving desktop storage. The corner desktop shelf is easy to clean, clean and beautiful, with a durable structure

The multi-layer bamboo table rack can be used for multi-layer storage of plants, books and stationery – space-saving desktop storage. The corner desktop shelf is easy to clean, clean and beautiful, with a durable structure -

Декоративные декоративные вешалки, миниатюрные изделия, статуэтки, украшения, безделушки, миниатюрные декоративные витрины, миниатюрные витрины, склады для миниатюрных игрушек, склады для миниатюрных кукол, организаторы мультифункциональных игрушек, которые не нуждаются в сборке

Декоративные декоративные вешалки, миниатюрные изделия, статуэтки, украшения, безделушки, миниатюрные декоративные витрины, миниатюрные витрины, склады для миниатюрных игрушек, склады для миниатюрных кукол, организаторы мультифункциональных игрушек, которые не нуждаются в сборке -

Вешалка для самодельных шляп, лежащая на полу в спальне, через дверь проходит сборная вешалка, а на входной двери вешалка для одежды

Вешалка для самодельных шляп, лежащая на полу в спальне, через дверь проходит сборная вешалка, а на входной двери вешалка для одежды

Связанный поиск

Связанный поиск- Цены на размер фанеры в Китае

- Китай березовая фанера фсф сорт 4 4 производителей

- потолок из мдф панелей

- Заводы по производству березовой фанеры 2 мм в Китае

- Рейки для кровати из тополя

- балкон из мдф панелей

- полку деревянную настенную открытую купить

- фанера 1 1

- Производители фанеры 1220х2440 мм в Китае

- Фанера с пленочным покрытием производитель