древесина лучистой сосны

Всё ещё встречаю коллег, которые путают радиальную распиловку сосны с обычной тангенциальной – мол, разница лишь в эстетике. Но те, кто реально держал в руках калиброванную доску из лучистой сосны, понимают: тут принципиально иная история с усушкой и нагрузкой на крепёж.

География сырья и транспортные нюансы

Наш комбинат в Дунмине изначально ориентировался на павловнию, но когда пришлось расширять ассортимент – столкнулись с курьёзом. Поставщики из Карелии присылали образцы лучистой сосны с влажностью под 30%, уверяя, что 'это транспортная норма'. Пришлось на месте организовывать досушивание до 12%, иначе при перевалке в Циндао получали коробление даже в паллетах.

Особенно проблемными оказались партии через Новороссийск – морская соль въедалась в поры, и позже при финишной обработке лак ложился пятнами. Сейчас работаем преимущественно через сухопутные маршруты с промежуточным складированием в Уфе, где можно контролировать микроклимат.

Кстати, про древесину лучистой сосны часто забывают, что её стабильность зависит не столько от региона произрастания, сколько от времени заготовки. Зимний лес с северных склонов – совсем другая плотность, проверено на бракованной партии для мебельного цеха ООО Дунмин Цинфа Деревообрабатывающая промышленность. Пришлось переводить те доски на изготовление садовых пергол – там небольшая деформация не критична.

Технологические парадоксы обработки

Фрезы для ЧПУ должны быть с углом заточки не менее 20 градусов – сначала думали, что проблема в перегреве инструмента, а оказалось, что смоляные карманы лучистой сосны забивают зубья иначе, чем у обычной сосны. Три комплекта фрез потеряли, пока эмпирическим путём не вывели формулу охлаждения.

Шлифовка – отдельная головная боль. Мелкие поры требуют последовательного перехода с P80 на P220, но если пропустить P120 – появляются 'залысины' на тангенциальных срезах. Как-то отгрузили такую партию в проект премиум-класса, потом месяц разбирались с рекламациями.

Интересно, что на сайте https://www.qingfawood.ru мы изначально не указали этот нюанс – думали, это мелочь. Но потом добавили в техкарты градацию абразивов, и количество брака снизилось на 17% даже у новых клиентов.

Лакокрасочные работы: неочевидные зависимости

Полиуретановые лаки отлично держатся на радиальном распиле, но только если предварительная пропитка сделана щелочным составом. С кислотными грунтовками была история – через полгода на фасадах кухонь появились микротрещины вдоль волокон. Пришлось снимать с гарантии 34 изделия.

Сейчас экспериментируем с масловосками – они лучше подчёркивают текстуру, но требуют идеальной геометрии изделия. На кривоватых заготовках (бывает и у лучистой сосны, если сушили с нарушениями) проявляются все огрехи.

Коллеги из Хэцзэ как-то поделились наблюдением: при температуре ниже +15°C даже качественные лаки образуют молочную плёнку на лучевых срезах. Проверили в наших цехах – действительно, пришлось пересматривать систему вентиляции.

Экономика сортировки и логистики

Отбор досок по коэффициенту радиальности – дорогое удовольствие. Когда только начинали, пытались автоматизировать процесс через сканеры, но машина путала ложные ядровые образования с настоящими годичными кольцами. Вернулись к ручной сортировке силами опытных мастеров – да, дороже, но зато рекламаций по сортности почти нет.

Транспортировка в паллетах – отдельная наука. Если перетянуть стяжки – остаются вмятины на мягких ранних зонах годичных слоёв. Слабые стяжки – риск смещения и сколов кромок. Нашли компромисс через комбинацию нейлоновых лент и угловых прокладок из вспененного ПВХ.

Для экспресс-доставки иногда используем вакуумную упаковку – но тут важно следить, чтобы не образовывался конденсат. Две партии в прошлом квартале пришлось списывать именно из-за этого, хотя по документам все нормы соблюдены.

Практические кейсы и адаптации

При изготовлении ступеней для лестниц обнаружили аномалию: при переменной нагрузке древесина лучистой сосны ведёт себя непредсказуемо, если волокна расположены под углом менее 45 градусов к плоскости. Перешли на клееные щиты с разнонаправленной ориентацией – проблема исчезла, хотя стоимость производства выросла.

В мебельных фасадах интересный эффект – при правильной обработке торцы меньше впитывают влагу, чем пласть. Это позволило упростить систему вентиляции в шкафах-купе, но потребовало пересмотра системы креплений.

Сейчас в рамках развития ассортимента на https://www.qingfawood.ru тестируем гибридные решения – комбинация с павловнией в несущих конструкциях. Лучистая сосна даёт жёсткость, а павловния – лёгкость. Пока результаты обнадёживающие, хотя для массового производства ещё рано.

Перспективы и ограничения материала

В сегменте премиум-строительства всё чаще требуют термообработанную сосну – но здесь важно не переусердствовать. При температуре выше 210°C лучистая текстура блёкнет, материал теряет узнаваемость. Остановились на 185-190°C с двойной стабилизацией.

Экологичные пропитки – больная тема. Водорастворимые составы плохо проникают в плотные зоны поздней древесины, а органика меняет цвет. Пока оптимальным считаем льняное масло с пчелиным воском, хотя это удорожает продукцию на 8-12%.

Кстати, наш комбинат в провинции Шаньдун постепенно переходит на замкнутый цикл обработки – опилки идут на прессованные плиты, кора на мульчу. Но с лучистой сосной есть нюанс: её отходы содержат больше смол, поэтому требуется модернизация оборудования. Думаем над этим вместе с технологами из Дунмина.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комод для хранения книг и мелочей на деревянном столе, многоуровневый небольшой книжный шкаф для студентов, домашний вариант, простой и удобный.

Комод для хранения книг и мелочей на деревянном столе, многоуровневый небольшой книжный шкаф для студентов, домашний вариант, простой и удобный. -

Высококачественный карбид тополя стал предпочтительным материалом для изготовления мебели, отделки и наружного применения

Высококачественный карбид тополя стал предпочтительным материалом для изготовления мебели, отделки и наружного применения -

Заводская цена прямоугольник Paulownia панели и лист для украшения гостиной шаньдун происхождения

Заводская цена прямоугольник Paulownia панели и лист для украшения гостиной шаньдун происхождения -

Трёхслойная деревянная стойка в стиле ретро может хранить косметику и средства для ухода за кожей, многофункциональный рабочий стол, рабочий стол

Трёхслойная деревянная стойка в стиле ретро может хранить косметику и средства для ухода за кожей, многофункциональный рабочий стол, рабочий стол -

Доска для сращивания из американского красного дуба

Доска для сращивания из американского красного дуба -

Собачьи крючки, собачьи вешалки, кошачьи вешалки, мультяшные деревянные следы когтей, готовые к продаже

Собачьи крючки, собачьи вешалки, кошачьи вешалки, мультяшные деревянные следы когтей, готовые к продаже -

Вешалка для самодельных шляп, лежащая на полу в спальне, через дверь проходит сборная вешалка, а на входной двери вешалка для одежды

Вешалка для самодельных шляп, лежащая на полу в спальне, через дверь проходит сборная вешалка, а на входной двери вешалка для одежды -

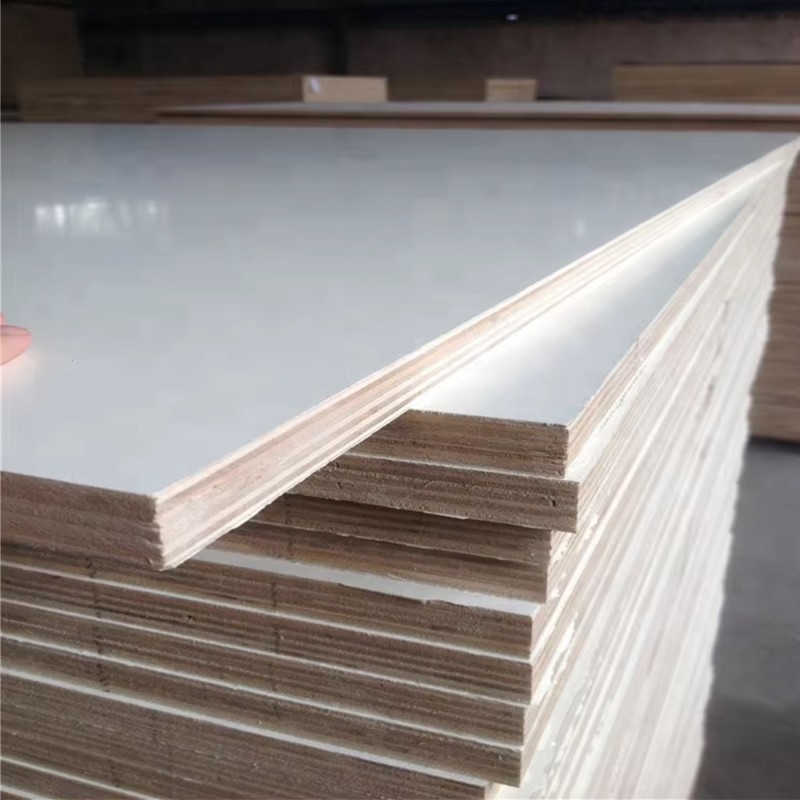

promotion18mm 3/4 тополь сосна ель береза фанера листовая деревянная пластина коммерческая фанера для внутренней и внешней отделки стен

promotion18mm 3/4 тополь сосна ель береза фанера листовая деревянная пластина коммерческая фанера для внутренней и внешней отделки стен -

Доска для выдвижных ящиков из павловнии изготовленная на заказ доска для выдвижных ящиков

Доска для выдвижных ящиков из павловнии изготовленная на заказ доска для выдвижных ящиков -

Двухэтажный деревянный стенд, с черной металлической рамкой – стильные многоцелевые стеллажи для хранения для ванной, кухни и коммерческого использования – натуральная деревянная отделка, с черным декором, стойка для ванной комнаты

Двухэтажный деревянный стенд, с черной металлической рамкой – стильные многоцелевые стеллажи для хранения для ванной, кухни и коммерческого использования – натуральная деревянная отделка, с черным декором, стойка для ванной комнаты -

Простая белая пластиковая стенная рама – полированная отделка, подходит для общежитий и спален университета – многофункциональные подвесные полки для хранения книг, украшений и т. Д., Спальня принимает стены перегородки домашняя рама

Простая белая пластиковая стенная рама – полированная отделка, подходит для общежитий и спален университета – многофункциональные подвесные полки для хранения книг, украшений и т. Д., Спальня принимает стены перегородки домашняя рама -

Коллекционный деревянный деревянный стол, маленький шкаф для сбора пожертвований, рабочий стол для сбора стаканов с водой в целом

Коллекционный деревянный деревянный стол, маленький шкаф для сбора пожертвований, рабочий стол для сбора стаканов с водой в целом

Связанный поиск

Связанный поиск- мдф для стен купить

- ремонт деревянной столешницы

- Китай ведущих покупателей 10 мм березовой фанеры

- верстак с деревянной столешницей

- полка настенная навесная деревянная для комнаты

- как называется деревянная столешница

- столешница мдф влагостойкая купить

- органайзер настольный для канцелярии деревянный

- деревянная столешница под раковину в ванную

- цвета мебели из мдф