зеленая фанера с комбинированным сердечником

Если честно, когда заказчики впервые спрашивают про зеленую фанеру с комбинированным сердечником, половина из них ожидает увидеть равномерно прокрашенный по всей толщине материал. Приходится объяснять, что зеленый цвет — это маркировка влагостойкой пропитки, а не сквозное окрашивание. Особенно часто эту путаницу встречаю в запросах от строительных бригад, которые раньше работали с обычной березовой фанерой.

Что скрывается за комбинированным сердечником

Вот на примере ООО 'Дунмин Цинфа' покажу — их комбинированный сердечник это не просто чередование пород. Там в середине идет слой прессованной павловнии, потом два слоя тополя, и уже наружные слои из ольхи. Причем павловнию они используют не случайно — в Хэцзэ действительно крупнейшая база по переработке этой древесины, так что транспортные плечи минимальные.

Кстати, про транспорт — из-за такого сочетания пород получается снизить вес плиты почти на 15% compared с чисто березовыми вариантами. Но вот с чем столкнулись: при первых поставках в Новосибирск некоторые плиты дали волну на торцах. Оказалось, проблема в разной скорости температурного расширения слоев. Пришлось дорабатывать режим прессования.

Сейчас они на своем сайте qingfawood.ru указывают калибровку по влажности для каждого климатического пояса. Это правда важно — если для Краснодара идет фанера с остаточной влажностью 8-10%, то для Якутии уже 6-7%. Мало кто из производителей так детально прорабатывает.

Особенности применения в мебельном производстве

Для корпусной мебели зеленую фанеру с комбинированным сердечником берут не столько из-за влагостойкости, сколько из-за стабильности геометрии. У нас был заказ на столешницы для кафе — три месяца наблюдали, как ведут себя плиты в условиях постоянных перепадов влажности. Из десяти образцов только два дали микродеформацию, причем на тех, где наружный шпон был менее 1.2 мм.

Заметил интересную деталь: при фрезеровке павловниевый слой иногда дает мелкую 'бахрому', если фреза затупилась. Приходится чаще менять оснастку, но зато нет сколов на лицевом слое. Это к вопросу о том, что комбинированный сердечник не всегда прощает небрежность в обработке.

А вот для криволинейных элементов — арок, гнутых фасадов — такая фанера подходит идеально. Правда, нужно следить за направлением волокон в средних слоях. Один раз испортили партию радиусных деталей как раз потому, что не проверили ориентацию слоев тополя.

Нюансы монтажа и обработки

С креплением есть свои тонкости. Саморезы лучше брать с двухзаходной резьбой — обычные могут 'просаживаться' в слое павловнии. Особенно это заметно при сборке перегородок, где нагрузка идет на сдвиг. Проверяли на объекте в Сочи — после года эксплуатации в некоторых местах появился люфт именно там, где использовали стандартные саморезы.

Красить такую фанеру — отдельная история. Грунт должен быть обязательно алкидный, иначе зеленый фон может проступать через светлые тона. Как-то пришлось перекрашивать целую партию фасадов потому, что заказчик решил сэкономить на грунтовке.

По резке: ленточнопильные станки дают самый чистый торец, но если пилить циркуляркой, то лучше ставить диск с 96 зубьями. Меньшее количество дает сколы на ольховом шпоне. Проверено на трех разных производствах — закономерность подтверждается.

Экономические аспекты использования

Себестоимость комбинированного варианта против цельной березовой фанеры ниже примерно на 20-25%, но тут нужно считать не цену листа, а стоимость готового изделия с учетом обработки. Например, при производстве дверей экономия на материалах может достигать 15%, но при этом увеличиваются затраты на кромкование.

Для крупных объектов типа выставочных павильонов считали: общая экономия с учетом транспортных расходов получается около 18%. Особенно выгодно для мобильных конструкций — за счет снижения веса экономим на фундаментах и каркасах.

Интересный момент: в ООО 'Дунмин Цинфа' сейчас делают партии с разной толщиной среднего слоя павловнии — под конкретные задачи. Для мебели берут вариант с увеличенным слоем, для строительства — с более тонким. Это как раз тот случай, когда производитель действительно вникает в нужды потребителей.

Проблемы контроля качества

Самое сложное в комбинированном сердечнике — равномерность плотности. Были случаи, когда в одной партии попадались листы с разной жесткостью на изгиб. Причина — неравномерная прессовка слоев павловнии. Сейчас на том же qingfawood.ru появилась система маркировки по классам плотности, это помогает.

Еще одна головная боль — совместимость клеевых составов. Эпоксидные смолы лучше всего работают с такой комбинацией пород, но их стоимость высока. ПВХ-клеи могут давать просадку в зоне контакта с павловнией. Пришлось на собственном опыте проверять — потеряли неделю на подбор оптимального состава.

Контроль на производстве — отдельная тема. Видел, как на заводе в Дунмине проверяют каждый двадцатый лист ультразвуком. Это дорого, но позволяет отсеивать дефекты склейки. Хотя, честно говоря, для 90% задач достаточно визуального контроля и выборочных замеров толщины.

Перспективы развития материала

Сейчас экспериментируют с добавлением бамбуковых прослоек — получается интересный вариант для напольных покрытий. Но пока технология сырая: бамбук ведет себя непредсказуемо при перепадах влажности.

В Европе уже появляются аналоги с перекрестной ориентацией волокон в средних слоях. Это увеличивает стабильность, но сложнее в производстве. Думаю, через год-два и наши производители освоят эту технологию.

Лично мне больше нравится направление гибридных сердечников — когда комбинируют не цельные слои, а прессованную стружку с древесными волокнами. Это решает проблему разнородности, хотя и требует перестройки производственных линий.

В целом, зеленая фанера с комбинированным сердечником — это не панацея, а инструмент со своими сильными и слабыми сторонами. Главное — понимать эти нюансы и не ожидать от материала невозможного. Как показывает практика, большинство проблем возникает не из-за самого материала, а из-за неправильного применения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Современные настенные деревянные многокамерные полки для хранения – полки для чайных принадлежностей в гостиной, спальне, офисе и стойки для домашнего декора – многоцелевые настольные стенды, стенки

Современные настенные деревянные многокамерные полки для хранения – полки для чайных принадлежностей в гостиной, спальне, офисе и стойки для домашнего декора – многоцелевые настольные стенды, стенки -

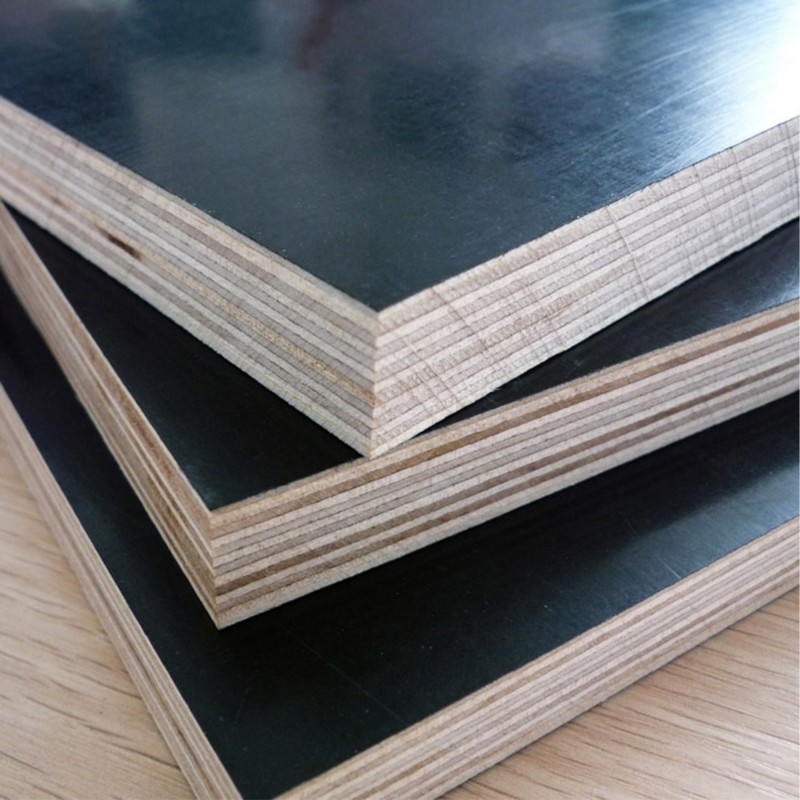

Фенольная доска шаблона здания из фанеры с черной пленочной поверхностью толщиной 18 мм

Фенольная доска шаблона здания из фанеры с черной пленочной поверхностью толщиной 18 мм -

Обработка досок для ящиков из массива дерева, доски для ящиков из массива дерева для шкафов

Обработка досок для ящиков из массива дерева, доски для ящиков из массива дерева для шкафов -

Импорт высококачественной сосны из северной европы является первым выбором для высококачественной мебели и бутичного ремонта

Импорт высококачественной сосны из северной европы является первым выбором для высококачественной мебели и бутичного ремонта -

Стильный деревянный треугольный дисплей с многоуровневыми стеллажами для хранения идеально подходит для ручной работы, ювелирных изделий, кукол, закусок и мясных растений. Идеальное оформление дома, отличный выбор подарков для семьи и друзей, подходящий для подарков на день рождения / День ребенка / День отца

Стильный деревянный треугольный дисплей с многоуровневыми стеллажами для хранения идеально подходит для ручной работы, ювелирных изделий, кукол, закусок и мясных растений. Идеальное оформление дома, отличный выбор подарков для семьи и друзей, подходящий для подарков на день рождения / День ребенка / День отца -

Естественная экологическая секвойная плита-идеальный материал для современного ремонта

Естественная экологическая секвойная плита-идеальный материал для современного ремонта -

Пластина из матового карбида тополя: как ретро – текстура, так и долговечность

Пластина из матового карбида тополя: как ретро – текстура, так и долговечность -

6 – этажный стеллаж из цельного дерева – современные круглые цветочные и мясные кронштейны для балкона, гостиной или кабинета – для внутреннего / наружного использования, с полосатым дизайном и окраской отделки

6 – этажный стеллаж из цельного дерева – современные круглые цветочные и мясные кронштейны для балкона, гостиной или кабинета – для внутреннего / наружного использования, с полосатым дизайном и окраской отделки -

Ламинированная фанера для опалубки (21 мм)

Ламинированная фанера для опалубки (21 мм) -

1 деревянный плавучий стол – прямоугольный настольный стеллаж для хранения, без буровой установки, многослойная стойка для приема в детских, студенческих, домашних кабинетах

1 деревянный плавучий стол – прямоугольный настольный стеллаж для хранения, без буровой установки, многослойная стойка для приема в детских, студенческих, домашних кабинетах -

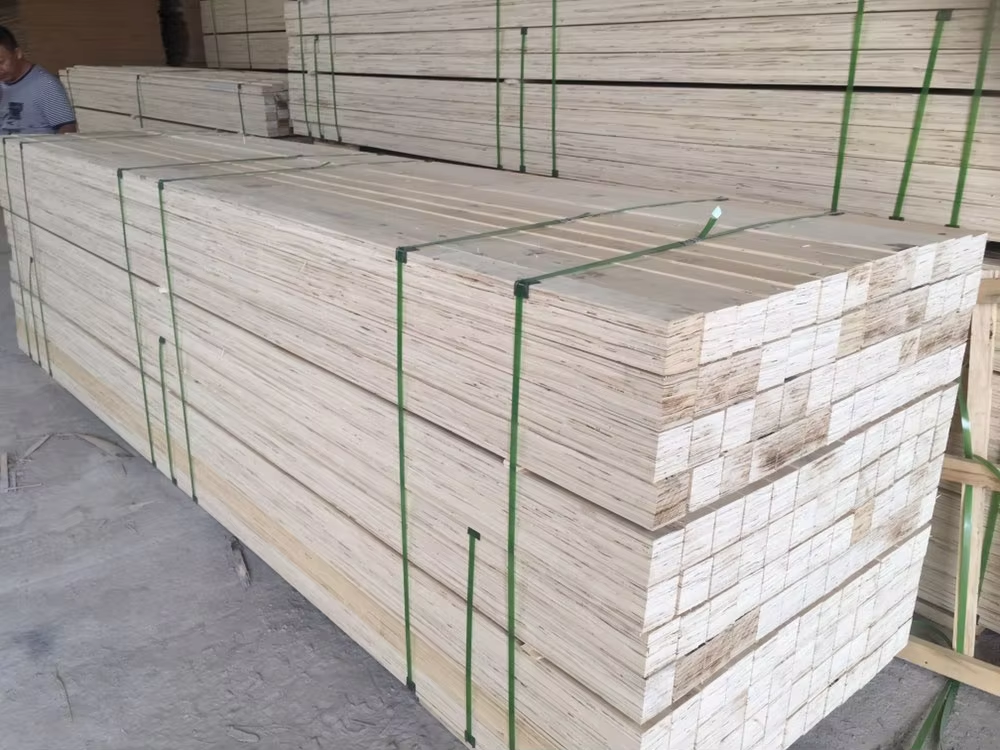

LVL ПЛАНКА ДЛЯ ЛЕСОВ (доски для лесов LVL из лучистой сосны, стандартные проверенные доски OSHA)

LVL ПЛАНКА ДЛЯ ЛЕСОВ (доски для лесов LVL из лучистой сосны, стандартные проверенные доски OSHA) -

2025 горячие продажи полки из массива дерева павловния деревянные стеллажи индивидуальные размеры

2025 горячие продажи полки из массива дерева павловния деревянные стеллажи индивидуальные размеры