карбонизированная панель из тополя

Если честно, когда впервые услышал про карбонизированную панель из тополя, отнесся скептически – ну кому нужна эта обожженная древесина, которая еще и из мягкой породы? Но после тестов на площадке в Хэцзэ начал понимать, почему ясень и дуб не всегда выигрывают. Главное – не путать карбонизацию с обычной термообработкой, тут принцип пиролиза без кислорода, и именно тополь дает ту самую текстуру, которую не получить из твердых пород.

Почему именно тополь? Опыт из цеха

Начну с сырья. В Дунмине, где база павловнии, изначально экспериментировали с разными материалами, но для карбонизации брали в основном тополь – он быстрее пропитывается, равномернее обугливается. Помню, в 2021 пробовали смешивать с березой, но на стыках появлялись трещины из-за разной плотности. Тополь же, особенно после камерной сушки, держит структуру даже при длительном нагреве.

Технология отрабатывалась на участке ООО 'Дунмин Цинфа Деревообрабатывающая промышленность' – там сначала гнали стандартные панели, но потом заметили, что при температуре 210–240°C поверхность тополя не просто темнеет, а образует устойчивый углеродный слой. Это не лак, а естественная защита, плюс поры закрываются, и влагопоглощение падает до 3–4%. Для фасадов в условиях русской зимы – идеально.

Ошибка многих – пытаться увеличить температуру для ускорения процесса. Выше 250°C тополь становится хрупким, теряет эластичность. Мы в цеху специально ставили датчики в толщу заготовки, чтобы контролировать прогрев. Кстати, размеры панелей лучше брать не больше 1200x2400 мм, иначе возможна деформация по краям.

Карбонизация на практике: нюансы, которые не пишут в инструкциях

Когда только запускали линию, думали, что главное – выдержать время. Но оказалось, ключевой параметр – скорость подъема температуры. Если резко поднять до 200°C, поверхность тополя покрывается пузырями. Пришлось разрабатывать ступенчатый режим: сначала 90°C для удаления остаточной влаги, потом плавный переход к 180°C, и только затем – фиксация при 220–230°C.

Еще момент – подготовка сырья. Тополь должен быть камерной сушки, с влажностью не более 8%. Если брать свежеспиленную древесину, при карбонизации волокна рвутся изнутри. Мы закупали пиломатериалы у местных поставщиков из Шаньдуна, но несколько раз попадались партии с скрытой гнилью – при обжиге она проявлялась в виде пятен.

После карбонизации панели не сразу идут в работу – их нужно стабилизировать. Мы выдерживали 2–3 дня в цеху с контролем влажности, и только потом наносили масло или воск. Без этого этапа возможны микротрещины, особенно при перепадах температур.

Где применять? Реальные кейсы и провалы

Первый крупный заказ был на отделку ресторана в Сочи – фасадные панели из карбонизированного тополя. Через полгода получили рекламацию: в местах, где панели крепились вплотную к металлическим направляющим, появились темные полосы. Разобрались – конденсат с металла вступал в реакцию с углеродным слоем. Теперь всегда оставляем зазор 2–3 мм и используем алюминиевые клипсы.

Зато для интерьеров – отличный результат. В московской квартире делали акцентную стену из таких панелей, комбинируя с грубой штукатуркой. Тополь после карбонизации не выделяет смол, не пахнет, а текстура становится рельефной – видно каждое годовое кольцо. Но для полов не рекомендую – истираемость все же выше, чем у дуба.

Еще один удачный проект – сауна в Подмосковье. Там использовали панели толщиной 18 мм, без покрытия маслом. После двух сезонов – никаких деформаций, хотя влажность до 70%. Но тут важно: карбонизация должна быть глубокой, не менее 3–4 мм вглубь, иначе древесина начинает впитывать воду.

Оборудование и логистика: что учесть при заказе

На сайте https://www.qingfawood.ru пишут про современные линии, но на деле важно не оборудование, а его настройка. Мы работали с печами китайского производства, но технологию адаптировали под российские условия – например, увеличили время выдержки при низких температурах для равномерности обработки.

С доставкой есть нюансы: карбонизированные панели чувствительны к длительной влажности. При перевозке морем обязательно паллетирование в пленку с силикагелем. Однажды получили партию с плесенью – контейнер попал в шторм, и влажность внутри поднялась до 90%. Теперь грузим только с датчиками контроля.

По стоимости – карбонизация добавляет 25–30% к цене обычной панели из тополя, но это дешевле, чем термообработанная сосна или лиственница. Для массовых проектов выгодно, особенно если заказывать напрямую у производителя, например, через ООО 'Дунмин Цинфа Деревообрабатывающая промышленность'. Они часто дают тестовые образцы – мы перед заказом всегда проверяем партию на совместимость с крепежом.

Перспективы и ограничения

Сейчас экспериментируем с градиентной карбонизацией – когда глубина обработки меняется по длине панели. Получается интересный визуальный эффект, но технологически сложно контролировать. Тополь здесь снова выигрывает – у него однородная структура, нет резких переходов плотности.

Из явных минусов – невозможность реставрации. Если поцарапать карбонизированную поверхность, нижний светлый слой будет виден. Пробовали шлифовать – не помогает, только полная замена панели. Для мебели это критично, для фасадов – менее.

В целом, карбонизированная панель из тополя – не панацея, но для определенных задач лучше многих материалов. Главное – не гнаться за дешевизной и выбирать поставщиков с отработанной технологией. Как те, что в округе Дунмин, где изначально ориентируются на переработку павловнии – у них и сырье постоянного качества, и процесс отлажен.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Крепкая деревянная складная вешалка для одежды, независимый стоящий шкаф-организатор, многоцелевое хранение спальни, без горелок, без повреждений одежды, большая емкость

Крепкая деревянная складная вешалка для одежды, независимый стоящий шкаф-организатор, многоцелевое хранение спальни, без горелок, без повреждений одежды, большая емкость -

Многофункциональный бамбуковый лоток для ванны – расширяемые стеллажи для вина, закусок и полотенец

Многофункциональный бамбуковый лоток для ванны – расширяемые стеллажи для вина, закусок и полотенец -

Дешевая оптовая поставка листовых листов из тополя

Дешевая оптовая поставка листовых листов из тополя -

Краткий настенный ключ, с тремя крюками и четырьмя деревянными ключами, многофункциональные сборные ключи, одежда, книги, склады для хранения хлама, для спальни, офиса, гостиной, входной двери, украшений для комнат

Краткий настенный ключ, с тремя крюками и четырьмя деревянными ключами, многофункциональные сборные ключи, одежда, книги, склады для хранения хлама, для спальни, офиса, гостиной, входной двери, украшений для комнат -

Орех деревянный прямоугольный поддон

Орех деревянный прямоугольный поддон -

Высокая цена выбрана для опционального производства новой зеландии в условиях радиационной зоны

Высокая цена выбрана для опционального производства новой зеландии в условиях радиационной зоны -

3 комплекта винтажных / легковоспламеняющихся / деревянных / темных кофейных деревянных ящиков, с ручками, встроенные контейнеры для хранения в стиле кантри украшенная деревянная корзина, подходит для фруктов, овощей, дома, прачечной, фермерского дома, 3 размера, стеллажи корзины

3 комплекта винтажных / легковоспламеняющихся / деревянных / темных кофейных деревянных ящиков, с ручками, встроенные контейнеры для хранения в стиле кантри украшенная деревянная корзина, подходит для фруктов, овощей, дома, прачечной, фермерского дома, 3 размера, стеллажи корзины -

Ящик для сбора чая из дерева, ящик для сбора воды, ящик для сбора воды, шкаф для сбора пыли, косметика, парфюм, ящик для хранения

Ящик для сбора чая из дерева, ящик для сбора воды, ящик для сбора воды, шкаф для сбора пыли, косметика, парфюм, ящик для хранения -

Мебель декоративные панели OSB конский сосн ENF плоская и тонкая домашняя одежда плиты шкафы перегородки двери специальные

Мебель декоративные панели OSB конский сосн ENF плоская и тонкая домашняя одежда плиты шкафы перегородки двери специальные -

Многоуровневая деревянная настольная касса – стеллаж для хранения файлов A4 в современном стиле, с ажурным дизайном, идеально подходит для офиса и дома – с книгами, ноутбуками, ручками и другими полками

Многоуровневая деревянная настольная касса – стеллаж для хранения файлов A4 в современном стиле, с ажурным дизайном, идеально подходит для офиса и дома – с книгами, ноутбуками, ручками и другими полками -

Оптовая и популярная сосновая композитная колонна подходит для различных стилей отделки, таких как европейский, японский и новый китайский

Оптовая и популярная сосновая композитная колонна подходит для различных стилей отделки, таких как европейский, японский и новый китайский -

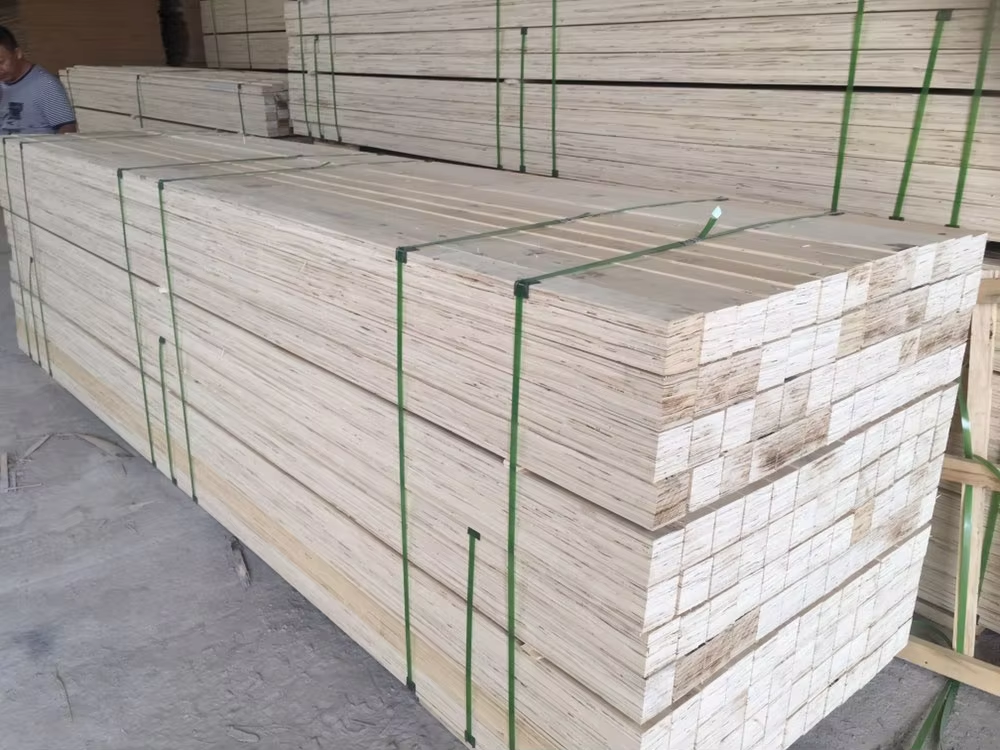

LVL ПЛАНКА ДЛЯ ЛЕСОВ (доски для лесов LVL из лучистой сосны, стандартные проверенные доски OSHA)

LVL ПЛАНКА ДЛЯ ЛЕСОВ (доски для лесов LVL из лучистой сосны, стандартные проверенные доски OSHA)

Связанный поиск

Связанный поиск- древесноволокнистая плита средней плотности

- полки настенные деревянные своими руками

- столешница овальная деревянная

- комод с деревянной столешницей

- Фанера 3 цены в Китае

- Ведущие покупатели толщины фанеры в Китае

- деревянные панели из мдф

- линия по производству полиэфирной фанеры

- Производители фанеры вес в Китае

- серый фартук деревянная столешница