конструкция из листа фанеры 4х8

Когда говорят про конструкция из листа фанеры 4х8, многие сразу представляют банальные щиты или временные перегородки. Но на практике этот формат — целая философия, особенно если учитывать разницу в поведении материала от разных производителей. Вот, к примеру, в работе с ООО Дунмин Цинфа Деревообрабатывающая промышленность я обратил внимание на их специфику: заявленная стабильность размеров их листов действительно снижает процент брака при раскрое, но требует адаптации крепежа — об этом редко пишут в техкартах.

Нюансы подбора материала

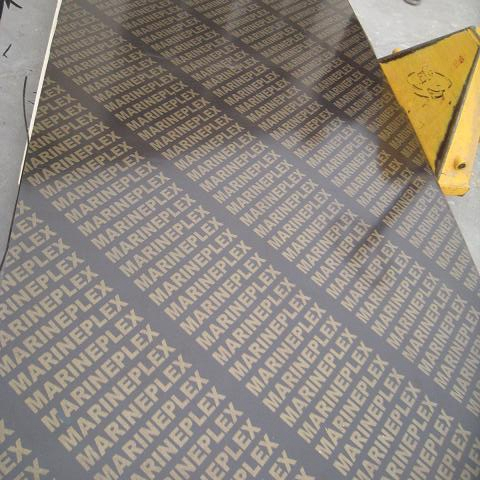

С фанерой 4х8 фута (1220х2440 мм) всегда есть дилемма: брать стандартную влагостойкую или переплачивать за ФСФ. Для уличных конструкций, конечно, ФСФ, но тут важно смотреть не только на маркировку, но и на торцы — у того же qingfawood.ru заметно меньше расслоений по кромкам, даже после зимнего хранения. Хотя в их партиях попадались листы с разницей в толщине до 0,5 мм — для мебельных фасадов критично, а для строительных каркасов терпимо.

Запомнился случай, когда пришлось переделывать навесную полку: взял фанеру с якобы одинаковой пропиткой, а после лакировки пошли пятна. Оказалось, в средней части листа пропитка легла неравномерно. Теперь всегда прошу показать распил тестового образца — такая практика есть у ООО Дунмин Цинфа, но об этом надо спрашивать отдельно, в открытом доступе такой информации нет.

Ещё момент — геометрия. Идеально ровные листы редкость, даже у проверенных поставщиков. При раскрое на форматно-раскроечных станках бывает выгибание до 3-4 мм по диагонали. Для больших панелей это решается подкладками, но если делаешь модульные конструкции с точной стыковкой — каждый раз головная боль.

Раскрой и оптимизация отходов

Стандартный лист 4х8 при грамотной разметке даёт до 92% выхода, но это в теории. На практике всегда есть обрезки по 10-15 см — их либо пускаем на подложки, либо на технологические прокладки. Кстати, в qingfawood.ru предлагают услугу оптимизированного раскроя по техзаданию — пробовал для серийных изделий, вышло экономнее на 7-8%, но для разовых проектов нецелесообразно из-за логистики.

Важный лайфхак — если предстоит фрезеровка, лучше брать листы с запасом по длине 5-7 см. После обработки кромок фактические размеры уменьшаются, а при стыковке в паз это критично. Однажды пришлось перекладывать целый стенд из-за миллиметровых зазоров — виной был усушка после механической обработки.

Для криволинейных деталей советую сначала делать шаблон из обрезков — у фанеры разная эластичность в зависимости от направления волокон шпона. Особенно это заметно на радиусных элементах: при радиусе менее 30 см внешние слои могут трескаться, даже если марка влагостойкая.

Крепёж и соединения

Самое слабое место в конструкция из листа фанеры 4х8 — узлы примыканий. Мебельные винты держат хорошо, но для нагруженных элементов лучше дополнять шкантами. Проверял на стендах для оборудования — комбинированные соединения выдерживали вибрацию дольше на 40-50%.

Скрытый крепёж типа ?домина? — палка о двух концах. С одной стороны, эстетично, с другой — требует точной фрезеровки и уменьшает прочность в узле. Для полок длиной более метра не рекомендую — просадка по центру неизбежна.

Клеевые соединения с ПВА выдерживают нагрузку лучше, чем кажется, но только при идеальной подгонке. И тут важно учитывать, что фанера от ООО Дунмин Цинфа имеет более плотную структуру — клей схватывается дольше, зато шов получается прочнее. Проверял на сдвиг: образцы держали до 12 МПа против 8-9 у аналогов.

Защита и финишная обработка

Для уличных конструкций всегда два слоя грунта — это аксиома. Но вот что заметил: если фанера хранилась на складе с перепадами влажности, даже влагостойкая марка ведёт себя непредсказуемо. Как-то раз после покраски акриловой эмалью пошли пузыри — оказалось, в торцы набралась влага ещё до обработки. Теперь всегда сушу листы перед покраской минимум 48 часов.

Торцы — отдельная история. Даже у фанеры ФК есть гигроскопичность по кромкам. Пробовал герметики, восковые пропитки — лучше всего работает комбинация: сначала шпатлёвка по дереву, потом два слоя лака с промежуточной шлифовкой. Трудоёмко, но для мебели, которая будет стоять в помещениях с перепадами влажности, необходимо.

Интересный момент с лакировкой: матовые составы скрывают мелкие дефекты лучше глянцевых, но менее износостойкие. Для горизонтальных поверхностей рекомендуют полуматовые покрытия — такой вариант предлагают в техотделе qingfawood.ru для своих материалов, и он действительно показывает стабильные результаты при испытаниях на истирание.

Практические кейсы и ошибки

Делали как-то раздвижную перегородку из фанеры 4х8 — казалось бы, простой проект. Но не учли коэффициент температурного расширения: летом панели заклинивало в направляющих. Пришлось переделывать с зазорами по 3 мм вместо рекомендуемых 1,5 мм. Теперь для подобных конструкций всегда закладываю поправку на климат.

Ещё один провал — попытка сделать арочный проём без дополнительного каркаса. Фанера 18 мм держала форму, но со временем появились трещины в местах изгиба. Вывод: для радиусных элементов либо использовать гнутые заготовки, либо закладывать металлический каркас.

А вот удачный пример: стеллажная система для склада. Использовали фанеру 21 мм с ребрами жёсткости через каждые 40 см. Конструкция стоит уже третий год без деформаций — важно, что крепления сделали плавающими, с компенсационными пазами. Кстати, часть материалов брали именно у ООО Дунмин Цинфа — их фанера показала стабильность геометрии даже при нагрузке 200 кг на полку.

Экономика и логистика

Себестоимость конструкция из листа фанеры 4х8 сильно зависит не только от цены материала, но и от транспортных расходов. Стандартные листы 4х8 фута вписываются в большинство грузовиков, но при заказе от qingfawood.ru выгоднее брать сразу паллету — выходит дешевле на 15-20% с учётом доставки из провинции Шаньдун.

Сроки — отдельный вопрос. Если нужны срочно, проще брать со склада в РФ, но там часто лежит материал с непредсказуемой влажностью. Прямые поставки от производителя, как у ООО Дунмин Цинфа Деревообрабатывающая промышленность, дают стабильное качество, но ждать приходится 25-30 дней. Для проектов с жёстким дедлайном это неприемлемо.

Сейчас многие переходят на сборные конструкции — раскрой делается на производстве, а на объекте только монтаж. Для формата 4х8 это идеально: снижаются риски повреждения при транспортировке. Пробовали такой подход с модульными стендами — сборка ускорилась втрое, правда, пришлось инвестировать в ЧПУ-станок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Белая меламиновая ДСП Обычная меламиновая ДСП Меламиновая ДСП Меламиновая ДСП ДСП для использования в мебели

Белая меламиновая ДСП Обычная меламиновая ДСП Меламиновая ДСП Меламиновая ДСП ДСП для использования в мебели -

За угловым углом письменного стола для домашних настольных компьютеров изучается угловой угол углового стола стола, треугольника нового типа стола для маленьких семей

За угловым углом письменного стола для домашних настольных компьютеров изучается угловой угол углового стола стола, треугольника нового типа стола для маленьких семей -

Фанера хвойная для внутренних работ (6 мм)

Фанера хвойная для внутренних работ (6 мм) -

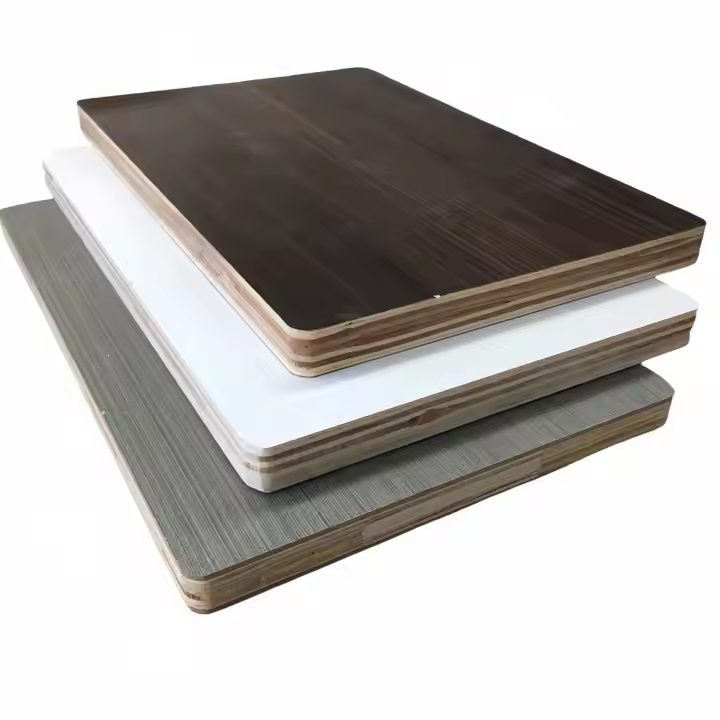

4×8 футов многослойная мебельная доска из цельного дерева декоративная доска

4×8 футов многослойная мебельная доска из цельного дерева декоративная доска -

Импорт высококачественной сосны из северной европы является первым выбором для высококачественной мебели и бутичного ремонта

Импорт высококачественной сосны из северной европы является первым выбором для высококачественной мебели и бутичного ремонта -

Закка, многоэтажная доска, цветочные полки, многоэтажные полки, макеты, магазин творческой одежды, идиллические цветочные полки, украшения.

Закка, многоэтажная доска, цветочные полки, многоэтажные полки, макеты, магазин творческой одежды, идиллические цветочные полки, украшения. -

Подвижн этаж бамбуков кат сторон втор стол-открыт современ полк прим, гостин, спальн, кухн, сэконом пространств дизайн, в офис для квартир жител, спальн столик-да современ и столик-да бамбуков структур

Подвижн этаж бамбуков кат сторон втор стол-открыт современ полк прим, гостин, спальн, кухн, сэконом пространств дизайн, в офис для квартир жител, спальн столик-да современ и столик-да бамбуков структур -

Древесностружечная плита экологически чистая настраиваемая

Древесностружечная плита экологически чистая настраиваемая -

Собачьи крючки, собачьи вешалки, кошачьи вешалки, мультяшные деревянные следы когтей, готовые к продаже

Собачьи крючки, собачьи вешалки, кошачьи вешалки, мультяшные деревянные следы когтей, готовые к продаже -

Штампованные деревянные круглые вращающиеся подносы, диски для фруктов, оптовые наборы, ротационные деревянные доски для сыра, подносы для приправ.

Штампованные деревянные круглые вращающиеся подносы, диски для фруктов, оптовые наборы, ротационные деревянные доски для сыра, подносы для приправ. -

Трапециевидные стеллажи к стенам книжные полки многоэтажные гостиные спальни бамбуковые полки посадка цветочные полки приемные полки деревянные стеллажи

Трапециевидные стеллажи к стенам книжные полки многоэтажные гостиные спальни бамбуковые полки посадка цветочные полки приемные полки деревянные стеллажи -

Многоэтажные столы, деревянные полки для детей, полки для учащихся, настольные полки, шкафы, полки для хранения

Многоэтажные столы, деревянные полки для детей, полки для учащихся, настольные полки, шкафы, полки для хранения