ламинирование фанеры пластиковой пленкой

Ламинирование фанеры пластиковой пленкой — это не просто наклеить пленку и разгладить. Многие думают, что взял рулон, нагрел и готово, но на деле тут столько подводных камней, что половина новичков бросает это дело после первых косяков. Я сам через это прошел, когда начинал работать с фанерой на производстве. Сейчас вот вспоминаю, как в ООО Дунмин Цинфа Деревообрабатывающая промышленность мы долго экспериментировали с разными пленками, пока не нашли тот самый баланс температуры и давления.

Основные ошибки при ламинировании

Самая частая ошибка — неправильная подготовка поверхности. Фанера должна быть идеально сухой и чистой, без малейших пылинок. Однажды мы пропустили этот этап, и на партии для мебельного цеха появились пузыри. Пришлось переделывать всю работу, а это и время, и деньги. Кстати, на сайте https://www.qingfawood.ru мы потом выложили памятку по подготовке — многим пригодилось.

Еще важно не переборщить с температурой. Пластиковая пленка может дать усадку или побелеть, если перегреть. Я помню, как в цеху пробовали разные режимы на прессе — от 120 до 150 градусов. Оказалось, что для пленки ПВХ лучше держаться в районе 130, но это зависит от производителя. У нас в Дунмин Цинфа использовали пленки от местных поставщиков, и у каждой свои капризы.

И не забудьте про давление. Слишком слабое — пленка отстает по краям, слишком сильное — проступают следы от пресса. Вот тут-то и нужен опытный оператор, который чувствует материал. Мы в своем регионе Шаньдун часто сталкивались с влажным климатом, и это добавляло головной боли — фанера впитывала влагу, и пленка плохо прилипала.

Выбор материалов для ламинирования

Пленки бывают разные: ПВХ, меламиновые, полипропиленовые. Я лично предпочитаю ПВХ для интерьерных работ — она гибкая и устойчивая к царапинам. Но для уличной мебели лучше меламин, хоть и дороже. В ООО Дунмин Цинфа мы тестировали оба варианта, и для крупных заказов часто шли на компромисс — использовали ПВХ с дополнительной пропиткой.

Толщина пленки — еще тот вопрос. Тонкая (0,3-0,5 мм) хорошо тянется, но легко рвется при монтаже. Толстая (0,8-1 мм) прочнее, но требует большего давления. Мы как-то закупили партию толстой пленки для фасадов, и половину пришлось пустить на мелкие детали — не подошла для криволинейных поверхностей. Теперь всегда советуем клиентам на https://www.qingfawood.ru учитывать геометрию изделия.

Клей — отдельная тема. Одностороннее ламинирование проще, но для ответственных конструкций лучше двухстороннее с эпоксидным клеем. Помню, мы делали партию столешниц для кафе, и сэкономили на клее — через месяц пленка начала отслаиваться от краев. Пришлось извиняться и менять за свой счет. С тех пор всегда проверяем адгезию перед запуском серии.

Технологические нюансы в производстве

Прессование — это искусство. Мы в Дунмин Цинфа используем гидравлические прессы с точной регулировкой, но даже так бывают сюрпризы. Например, фанера из павловнии (нашей основной сырьевой базы) имеет неоднородную плотность, и в некоторых зонах пленка может прилипать хуже. Приходится подбирать параметры для каждой партии древесины.

Скорость процесса тоже важна. Слишком быстро — пленка не успевает прогреться, слишком медленно — перегрев. Я обычно начинаю с 5-7 метров в минуту и смотрю по результату. Кстати, на нашем производстве в Хэцзэ мы установили датчики температуры прямо в прессе, это сильно снизило процент брака.

Охлаждение после прессования многие недооценивают. Если сразу снять деталь, пленка может сместиться или деформироваться. Мы оставляем фанеру под грузом на 10-15 минут, особенно при работе с толстыми листами. Это мелочь, но она спасает от переделок.

Практические случаи и проблемы

Был у нас заказ на ламинированную фанеру для яхтенной палубы. Казалось бы, что сложного? Но морская соль и УФ-излучение быстро убивают обычную пленку. Пришлось искать УФ-стабилизированные варианты и усиливать адгезию. В итоге использовали двухкомпонентный клей и пленку с акриловым покрытием — результат держится уже третий год.

Еще запомнился случай с мебелью для бани. Клиент хотел матовую пленку, но мы отговорили — в условиях влажности глянец устойчивее. Сделали пробный образец, показали разницу, и в итоге он согласился. Такие моменты показывают, что важно не просто выполнить заказ, а предупредить проблемы. На https://www.qingfawood.ru мы теперь всегда уточняем условия эксплуатации.

Иногда проблемы возникают из-за самой фанеры. Например, если сучки не удалены, пленка над ними может порваться при прессовании. Мы в своем цеху ввели дополнительный контроль сырья — отбраковываем листы с дефектами перед ламинированием. Это увеличивает стоимость, но сохраняет репутацию.

Экономические аспекты и перспективы

Себестоимость ламинирования сильно зависит от объема. Для мелких партий выгоднее использовать рулонные пленки, для крупных — листовые. Мы в ООО Дунмин Цинфа часто комбинируем: для стандартных заказов берем листы, для нестандартных — режем рулоны. Это позволяет оптимизировать расходы без потери качества.

Рынок меняется — сейчас все чаще требуются экологичные пленки без ПВХ. Мы пробовали биоразлагаемые варианты, но пока они уступают в прочности. Думаем, что через пару лет технологии догонят, и будем готовы предложить такие решения на https://www.qingfawood.ru.

Конкуренция в нашей нише растет, но опыт и внимание к деталям все еще решают. Я видел, как крупные заводы пытаются автоматизировать все процессы, но без понимания материала это приводит к однотипным продуктам. Мы же сохраняем гибкость — можем подстроиться под конкретного клиента, и это наше преимущество.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Окрашенная УФ-краской доска из цельного дерева для тополя, для гостиничного использования, элегантный дизайн выдвижного ящика

Окрашенная УФ-краской доска из цельного дерева для тополя, для гостиничного использования, элегантный дизайн выдвижного ящика -

Простая деревянная стойка для ключей с полками и 8 крючками – круглые настенные полки для хранения ключей, аксессуаров, духов и других бытовых декоративных стеллажей для хранения, простая в установке, стильная черная отделка

Простая деревянная стойка для ключей с полками и 8 крючками – круглые настенные полки для хранения ключей, аксессуаров, духов и других бытовых декоративных стеллажей для хранения, простая в установке, стильная черная отделка -

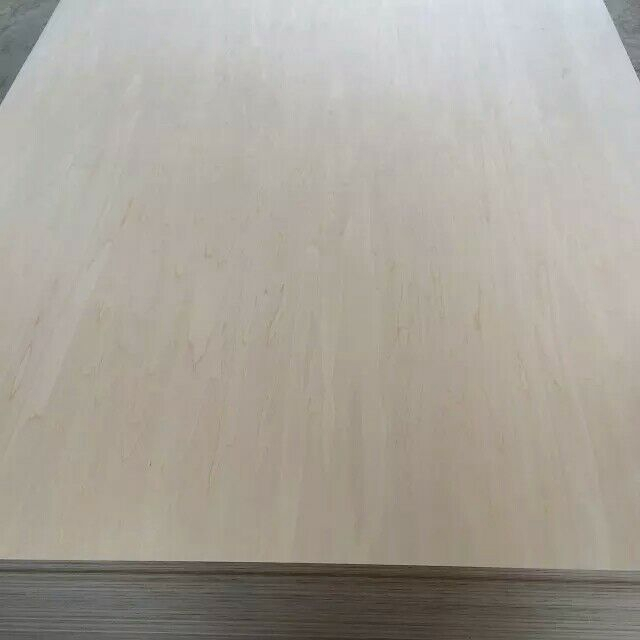

Фанера из берёзы – прочность и долговечность

Фанера из берёзы – прочность и долговечность -

Обувн полк домашн двер заплат многоэтажн живущ интерьер пылезащитн подыша NanZhu ящик коридор. Самодельн прим шкаф

Обувн полк домашн двер заплат многоэтажн живущ интерьер пылезащитн подыша NanZhu ящик коридор. Самодельн прим шкаф -

Новая китайская домашняя тарелка из твердого дерева, сушеные фруктовые тарелки, четырехъярусные герметичные конфеты, ореховые тарелки, коробка для приема, гостиная, чайный столик, фруктовые тарелки

Новая китайская домашняя тарелка из твердого дерева, сушеные фруктовые тарелки, четырехъярусные герметичные конфеты, ореховые тарелки, коробка для приема, гостиная, чайный столик, фруктовые тарелки -

Вертикальный книжный шкаф, складской шкаф, лежащий на полу, многослойный шкаф в спальне, шкаф для хранения в гостиной

Вертикальный книжный шкаф, складской шкаф, лежащий на полу, многослойный шкаф в спальне, шкаф для хранения в гостиной -

Дешевая фанерная строительная опалубка 4×8 дюймов

Дешевая фанерная строительная опалубка 4×8 дюймов -

Оптовая продажа мебельной доски из массива тополя, экологически чистая и простая в обработке

Оптовая продажа мебельной доски из массива тополя, экологически чистая и простая в обработке -

Деревянная многослойная маленькая книжная полка, сокращённая удлинительная библиотека дуба, северный рабочий рабочий артефакт

Деревянная многослойная маленькая книжная полка, сокращённая удлинительная библиотека дуба, северный рабочий рабочий артефакт -

1 сплошной деревянный настенный кошачий мост, кот вилла, кошачье гнездо, кошачий трамплин, восхождение на декоративный кошачий домик, кошачий полз

1 сплошной деревянный настенный кошачий мост, кот вилла, кошачье гнездо, кошачий трамплин, восхождение на декоративный кошачий домик, кошачий полз -

1 винтажный жесткий деревянный узкий чайный столик – передвижной диванный боковой стол и тумбочка с ящиком для хранения панелей, небольшое пространство компактная гостиная мебель, диванный боковой стол, минималистский декор, прочная древесина, предметы домашнего обихода

1 винтажный жесткий деревянный узкий чайный столик – передвижной диванный боковой стол и тумбочка с ящиком для хранения панелей, небольшое пространство компактная гостиная мебель, диванный боковой стол, минималистский декор, прочная древесина, предметы домашнего обихода -

Березовая фанера толщиной 3/3.6/9/12/15/17/18/20/21 мм для коммерческого фанерного сердечника из березы

Березовая фанера толщиной 3/3.6/9/12/15/17/18/20/21 мм для коммерческого фанерного сердечника из березы