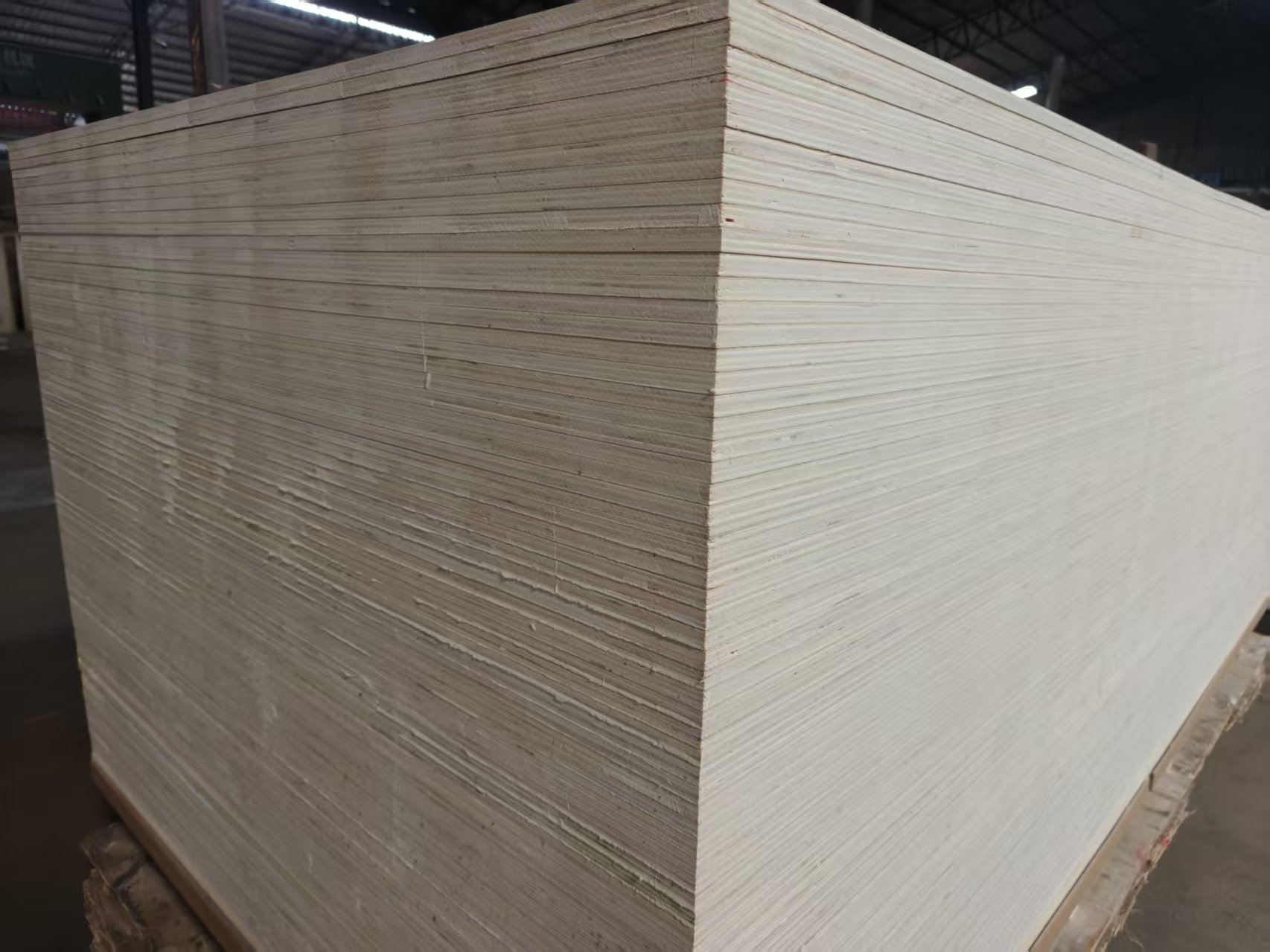

ламинированная сосновая доска

Если честно, когда слышу 'ламинированная сосновая доска', всегда хочется уточнить — а какая именно? Потому что разница между тем, что предлагают на рынке, колоссальная. Многие думают, что это просто проклеенные слои древесины, но на деле тут важен и сорт сосны, и клей, и пресс, и даже регион происхождения сырья.

Что скрывается за ламинированием

Вот смотрите: берем ту же сосну из павловнии — да, ту самую, что растет в Шаньдуне, где у ООО Дунмин Цинфа Деревообрабатывающая промышленность база. Древесина мягкая, но если ее неправильно высушить, ламинирование просто не 'схватится'. Я видел случаи, когда доски после склейки начинали 'вести' уже через месяц — а все потому, что исходная влажность была выше 12%.

Клей — отдельная история. Не каждый состав подходит для сосны, особенно если речь о помещениях с перепадами температур. Мы в свое время пробовали разные варианты, включая те, что позиционируются как 'универсальные'. Часть партий пошла на брак — где-то проступили пятна, где-то слои со временем отслоились. Опытным путем пришли к выводу, что для сосны лучше использовать составы с определенной эластичностью.

И прессование... Знаете, есть разница между давлением в 8 атмосфер и 12. При недостаточном давлении между слоями остаются микрополости — невооруженным глазом не видно, но при нагрузке (например, в мебели) это может проявиться. Мы как-то отгрузили партию для столешниц, и потом пришли рекламации — трещины по линии склейки. Разбирались — оказалось, пресс не дожарил.

География как фактор качества

Тут не могу не отметить преимущество локации qingfawood.ru — Шаньдун, Дунмин. Павловния растет быстро, но для ламинирования важна не скорость, а структура волокон. У нас были поставки из разных регионов, и разница ощутима. В том же Дунмине древесина более однородная, меньше сучков — а это значит, что при ламинировании прочность на изгиб будет выше.

Но и тут есть нюанс: если дерево слишком молодое, плотность недостаточная. Приходится подбирать доски по году спиливания — идеально от 5 до 7 лет. Моложе — рыхлая, старше — возможны внутренние напряжения. Мы как-то взяли партию 'возрастной' сосны, так после распила и склейки повело половину досок.

Транспортная доступность — тоже плюс. Оттуда проще везти сырье без длительных перевалок, а значит, меньше риск, что древесина наберет влагу в пути. Помню, с партией из Сибири были проблемы — стояла в порту неделю, приехала с конденсатом. Пришлось пересушивать, что удорожило процесс.

Ошибки, которые дорого обходятся

Одна из главных — экономия на этапе сортировки. Ламинированная сосновая доска требует отбора не только по внешним дефектам, но и по плотности. Если смешать доски разной плотности в одном пакете, при изменении влажности они будут по-разному реагировать — возможны деформации.

Еще часто недооценивают важность температуры в цеху. Зимой, если ниже +18, клей может схватываться неравномерно. У нас был случай на старом производстве — отгрузили партию в ноябре, а весной пришли жалобы на расслоение. Выяснилось, что в ночную смену температура падала до +15, и клей не полимеризовался как следует.

И да, нельзя игнорировать направление волокон при сборке пакетов. Чередование продольных и поперечных слоев — это не просто теория, а необходимость. Как-то пробовали упростить — сделали все слои продольными (дескать, так проще). Результат — доски скрутило 'пропеллером' при первой же нагрузке.

Практика против теории

В учебниках пишут, что для ламинированной сосновой доски достаточно трех слоев. На практике же для мебели часто нужно пять — особенно если речь о силовых элементах. Мы для одного заказа (барные стулья) делали эксперимент — трехслойные против пятислойных. Первые начали скрипеть через полгода, вторые до сих пор в эксплуатации (уже третий год).

Еще момент — торцевание. Если торец не обработан после ламинирования, влага проникает между слоями. Особенно критично для уличной мебели. Пришлось на собственном опыте убедиться — сделали партию скамеек для кафе, через зиму на торцах появились трещины. Теперь всегда рекомендуем заказчикам торцевые заглушки или хотя бы обработку герметиком.

И конечно, не стоит забывать про ламинированную сосновую доску в контексте отделки. Матовая поверхность vs глянцевая — не только эстетика, но и практика. Глянец больше царапается, но легче в уходе. Матовая скрывает мелкие дефекты, но может тускнеть со временем. Мы обычно советуем клиентам исходить из условий эксплуатации.

Перспективы и ограничения материала

Сосна — не дуб, и это надо понимать. Ламинированная сосновая доска хороша там, где нужна легкость и простота обработки, но не сверхнагрузки. Для стеллажей, дверей, некоторых видов мебели — отлично. Для лестниц или столешниц в общественных местах — уже рискованно.

Но есть и плюсы — например, ремонтопригодность. Царапину на сосне зашлифовать и залакировать проще, чем на дубе. Да и стоимость ремонта ниже. Мы как-то восстанавливали фасад из ламинированной сосны после повреждения — клиент был удивлен, насколько быстро и дешево все вышло.

И все же главное — правильные ожидания. Если нужен материал 'на века', возможно, стоит рассмотреть другие породы. Но для большинства интерьерных задач ламинированная сосновая доска при грамотном подходе показывает себя отлично. Главное — не экономить на этапах и работать с проверенными поставщиками вроде ООО Дунмин Цинфа Деревообрабатывающая промышленность, где контроль качества на уровне.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Винтажные прямоугольные деревянные тарелки для сбора чая в гостиной, настольные коробки для сбора мусора

Винтажные прямоугольные деревянные тарелки для сбора чая в гостиной, настольные коробки для сбора мусора -

Ящик хранения с отделениями, съемные ящики для легкого доступа, идеально подходит для пастелей, карандашей и многое другое-орех отделки

Ящик хранения с отделениями, съемные ящики для легкого доступа, идеально подходит для пастелей, карандашей и многое другое-орех отделки -

Поддоны для деревянных ювелирных изделий – многоцелевые настольные выставочные полки для ожерелья, браслетов, часов, ручных строк – прямоугольные деревянные ювелирные полки

Поддоны для деревянных ювелирных изделий – многоцелевые настольные выставочные полки для ожерелья, браслетов, часов, ручных строк – прямоугольные деревянные ювелирные полки -

Экологичные боковины для ящиков из тополя, сертифицированная FSC твердая древесина

Экологичные боковины для ящиков из тополя, сертифицированная FSC твердая древесина -

Высококачественные североамериканские доски из красной вишни с клееной кромкой

Высококачественные североамериканские доски из красной вишни с клееной кромкой -

Штампованные деревянные круглые вращающиеся подносы, диски для фруктов, оптовые наборы, ротационные деревянные доски для сыра, подносы для приправ.

Штампованные деревянные круглые вращающиеся подносы, диски для фруктов, оптовые наборы, ротационные деревянные доски для сыра, подносы для приправ. -

Горячая продажа Дуглас-фир, кедр, ель, сосна строительная древесина твердые древесные плиты сауна древесина пиломатериалы

Горячая продажа Дуглас-фир, кедр, ель, сосна строительная древесина твердые древесные плиты сауна древесина пиломатериалы -

Левитирующие деревянные карнизы, склады для ванной, декоративные вешалки для кухонной гостиной, балконы для украшений

Левитирующие деревянные карнизы, склады для ванной, декоративные вешалки для кухонной гостиной, балконы для украшений -

Новозеландская радиационная сосна экологически чистая сосна пальцевая накладка

Новозеландская радиационная сосна экологически чистая сосна пальцевая накладка -

Ящики для рукоделия из дерева, отделяющие коробки для вышивки, перекресты, вышитые вручную для хранения материалов

Ящики для рукоделия из дерева, отделяющие коробки для вышивки, перекресты, вышитые вручную для хранения материалов -

Сердцевина доски для сноуборда и серфинга из дерева павловния

Сердцевина доски для сноуборда и серфинга из дерева павловния -

Деревянная книжная полка — простая для сборки естественных деревянных поверхностей, многослойная отдельная книжная полка, применимая к гостиной, спальне, офису — сберегающая пространство конструкция, долговечная структура

Деревянная книжная полка — простая для сборки естественных деревянных поверхностей, многослойная отдельная книжная полка, применимая к гостиной, спальне, офису — сберегающая пространство конструкция, долговечная структура

Связанный поиск

Связанный поиск- Китайские ведущие покупатели недорогой и качественной фанеры из тополя

- листовая панель мдф влагостойкая

- ламинированный мдф леруа

- Ведущие китайские покупатели фанеры лазерной резки

- леруа мерлен панель стеновая из мдф

- ламинированная фанера

- столешница овальная деревянная

- Машина для производства фанеры основная страна покупателя

- Цена на 3 мм фанера из Китая

- Китайские основные покупатели сосновой фанеры для строительства Китайские основные покупатели сосновой фанеры для строительства