линия по производству полиэфирной фанеры

Когда говорят про линию по производству полиэфирной фанеры, часто представляют просто набор станков – но на деле это технологический организм, где каждый просчёт в настройке пресса или подборе смолы аукается браком всей партии. Мы в ООО Дунмин Цинфа Деревообрабатывающая промышленность через три года экспериментов пришли к конфигурации, которая держит стабильность при местном климате Хэцзэ с его резкими перепадами влажности.

Где кроются подводные камни в проектировании линии

Первое, с чем сталкиваешься – миф о 'универсальных' сушильных камерах. Для полиэфирных составов нужна не просто сушка, а выдержка температуры в узком коридоре 45-50°C, иначе поверхность шпона начинает 'пузыриться' ещё до пропитки. Наш сайт https://www.qingfawood.ru/ не зря акцентирует контроль влажности сырья – это не маркетинг, а результат трёх месяцев простоя из-за неверно подобранного оборудования в 2021 году.

Кстати, про логистику. Географическое положение округа Дунмин даёт доступ к павловнии, но летняя жара провинции Шаньдун вынудила нас пересмотреть систему охлаждения гидравлических прессов. Стандартные чиллеры не справлялись – пришлось заказывать двухконтурную систему с японскими компрессорами. Дорого? Да. Но дешевле, чем ежесезонно менять уплотнители.

И ещё момент: многие недооценивают роль линии по производству полиэфирной фанеры в финальной стадии – калибровке. Мы пробовали экономить на шлифовальных барабанах с алмазным напылением – получили разнотолщинные листы, которые отказывались принимать даже постоянные заказчики. Пришлось вернуться к немецким абразивам, хоть их доставка из Гамбурга добавляет 12% к стоимости.

Смоляные системы – от лаборатории до цеха

С полиэфирными смолами работаем по принципу 'не доверяй техпаспорту'. Производители указывают жизнеспособность смеси 40 минут, но на практике при нашей влажности уже через 25 минут вязкость растёт как снежный ком. Пришлось ввести подогрев ёмкостей до 30°C – не по технологии, зато стабильно.

Кстати, про катализаторы. Пероксид метилэтилкетона – стандартный выбор, но мы после пожара в соседнем цехе перешли на пероксид бензоила в гелевой форме. Медленнее схватывается? Да. Зато не воспламеняется от случайной искры при загрузке шпона.

И да, никогда не используйте обезжиренный шпон для полиэфирных составов – смола 'скатывается' каплями. Мы потеряли 12 кубов материала, прежде чем поняли, что проблема в слишком тщательной промывке сырья. Теперь шпон идёт с естественным содержанием древесных масел – адгезия улучшилась на 30%.

Прессовое оборудование – тонкости, которые не пишут в мануалах

Гидравлика – сердце линии по производству полиэфирной фанеры. Начинали с китайских прессов за 18 млн рублей – через полгода плиты повело 'пропеллером'. Перешли на итальянские Biesse, но и там пришлось дорабатывать: штатные ТЭНы не держали 140°C дольше 15 минут. Заменили на керамические нагреватели – теперь цикл прессования стабилен.

Особенность полиэфирных покрытий – необходимость плавного наращивания давления. Если дать сразу 25 кгс/см2, смола выдавливается к краям. Мы разбили процесс на три этапа с паузами по 90 секунд – брак по 'сухим пятнам' упал с 8% до 0.3%.

Кстати, про охлаждение. Не повторяйте нашу ошибку – не ставьте вентиляторы напротив пресса. Резкий перепад температуры приводит к 'микротрещинам' в поверхностном слое. Теперь охлаждаем постепенно, перемещая листы в зону с принудительной вентиляцией на 40 минут.

Конвейерные решения для бесперебойного цикла

Цепные транспортеры – классика, но для полиэфирной фанеры они создают проблему 'точечной нагрузки'. Перешли на роликовые столы с силиконовым покрытием – правда, пришлось каждые 2 месяца менять подшипники из-за смоляной пыли. Сейчас тестируем магнитную левитацию от шведов – дорого, но заявленный ресурс 5 лет.

Зона нанесения смолы – отдельная головная боль. Краскопульты высокого давления забивались каждые 4 часа. Перешли на безвоздушное распыление – расход смолы вырос на 7%, зато простой сократился вдвое. Иногда эффективность важнее экономии.

И важный нюанс: скорость конвейера должна коррелировать с влажностью воздуха. Летом ставим 2.5 м/мин, зимой – 1.8 м/мин. Автоматика не справляется с такими расчётами – только опыт оператора.

Контроль качества на каждом этапе

Инфракрасные термометры – обязательны для проверки температуры плит. Но мы дополнительно используем тепловизор Flir – дорогое удовольствие (600 тыс. рублей), зато видны малейшие перепады по углам пресса. Обнаружили, что левый нижний угол постоянно на 7°C холоднее – оказалось, износ уплотнителя.

Про твердость: покупатели часто требуют показатели по Бринеллю, но для полиэфирного покрытия важнее сопротивление на излом. Разработали собственный тест – зажимаем образец под 45° и даём нагрузку до 120 кг. Если нет расслоения – продукт пройдёт даже в судовой промышленности.

И да, никогда не экономьте на УФ-метре для проверки степени отверждения. Мы купили китайский аналог за 15 тыс. – через месяц он показывал погрешность в 40%. Вернулись к немецкому прибору за 180 тыс. – но теперь спим спокойно.

Экономика процесса – что действительно важно

Себестоимость линии по производству полиэфирной фанеры часто считают по оборудованию, забывая про эксплуатацию. Наш опыт: 60% затрат – это электроэнергия на прессы и вентиляцию. Установили частотные преобразователи – сэкономили 230 тыс. рублей в месяц.

Утилизация отходов – отдельная статья. Сжигать полиэфирную пыль нельзя – токсично. Заключили договор с цементным заводом в Циндао – они используют её как добавку. Платят копейки, зато не копим на территории.

И главное: не гонитесь за полной автоматизацией. Роботы-укладчики стоят 12 млн рублей, а бригада из трёх человек справляется за те же деньги за 2 года. В условиях изменчивого спроса гибкость важнее.

Перспективы и тупиковые ветви развития

Сейчас экспериментируем с наноцеллюлозой как наполнителем для смолы – пока дорого, но прочность увеличивается на 15%. Партнёры из Кореи предлагают перейти на фенольные составы, но для нашей специализации по павловнии это нецелесообразно – теряется главное преимущество: легкость.

Планируем модернизировать участок резки – лазерная обработка краёв даёт идеальную геометрию, но пока не решён вопрос с выгоранием полиэфирного слоя. Возможно, придётся разрабатывать защитные газовые завесы.

И последнее: не верьте поставщикам, которые обещают 'революционные' решения. За 5 лет мы проверили 12 'инноваций' – рабочей оказалась только система рекуперации тепла от прессов. Остальное – маркетинг. Настоящие улучшения рождаются в цеху, а не в презентациях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Тайская доска для сращивания каучукового дерева

Тайская доска для сращивания каучукового дерева -

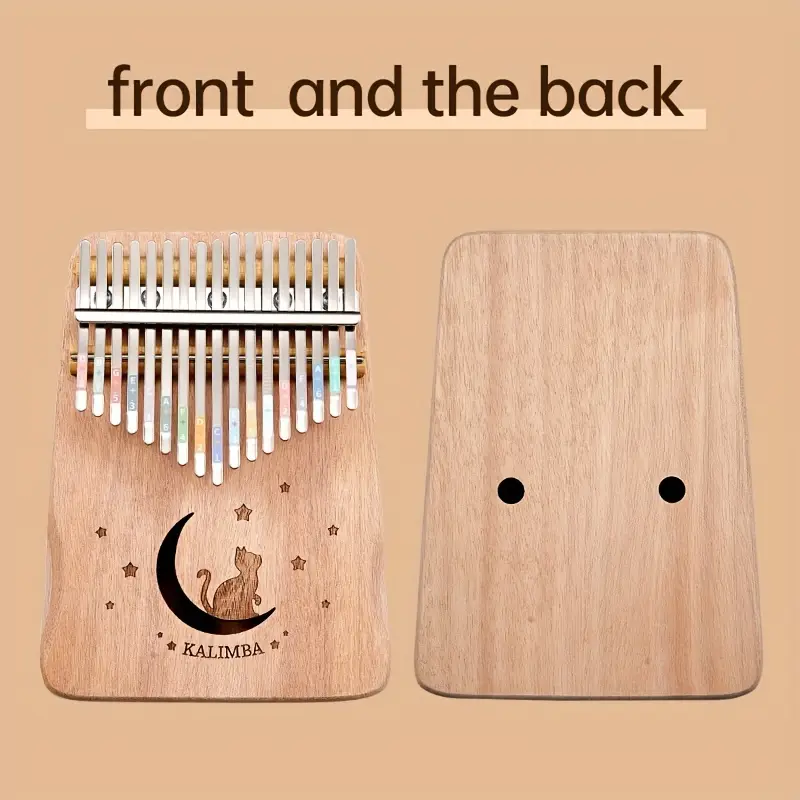

17 нот Каримба Акцент для начинающих фортепиано с большим пальцем – легкие деревянные пальцы для фортепиано подарки для любителей музыки и дней рождения, портативный компактный дизайн, музыкальное образование, художественный дизайн, натуральная деревянная отделка

17 нот Каримба Акцент для начинающих фортепиано с большим пальцем – легкие деревянные пальцы для фортепиано подарки для любителей музыки и дней рождения, портативный компактный дизайн, музыкальное образование, художественный дизайн, натуральная деревянная отделка -

Оптовая продажа мебельной доски из массива тополя, экологически чистая и простая в обработке

Оптовая продажа мебельной доски из массива тополя, экологически чистая и простая в обработке -

Прямая доска-головоломка из обугленного тополя

Прямая доска-головоломка из обугленного тополя -

Деревянные витрины для креативных аксессуаров, многослойный настольный стол, многоцелевые витрины для украшений, сережек, колец, десертов, кексов

Деревянные витрины для креативных аксессуаров, многослойный настольный стол, многоцелевые витрины для украшений, сережек, колец, десертов, кексов -

Высококачественный карбид тополя стал предпочтительным материалом для изготовления мебели, отделки и наружного применения

Высококачественный карбид тополя стал предпочтительным материалом для изготовления мебели, отделки и наружного применения -

Многофункциональный столик рядом с диваном, складной столик в гостиной, столик для приема подносов, столик для кроватей на боковой стороне.

Многофункциональный столик рядом с диваном, складной столик в гостиной, столик для приема подносов, столик для кроватей на боковой стороне. -

Простые средневековые деревянные круглые настенные полки, гостиная принимает декорированные полки, многомерные полки классического стиля, окрашенная отделка, многоразмерная совместимость

Простые средневековые деревянные круглые настенные полки, гостиная принимает декорированные полки, многомерные полки классического стиля, окрашенная отделка, многоразмерная совместимость -

Сосновая доска: Превосходная основа для рентабельного производства мебели

Сосновая доска: Превосходная основа для рентабельного производства мебели -

Вьетнамский рынок паллония вуд серфинг, край склеен кири доска Китай

Вьетнамский рынок паллония вуд серфинг, край склеен кири доска Китай -

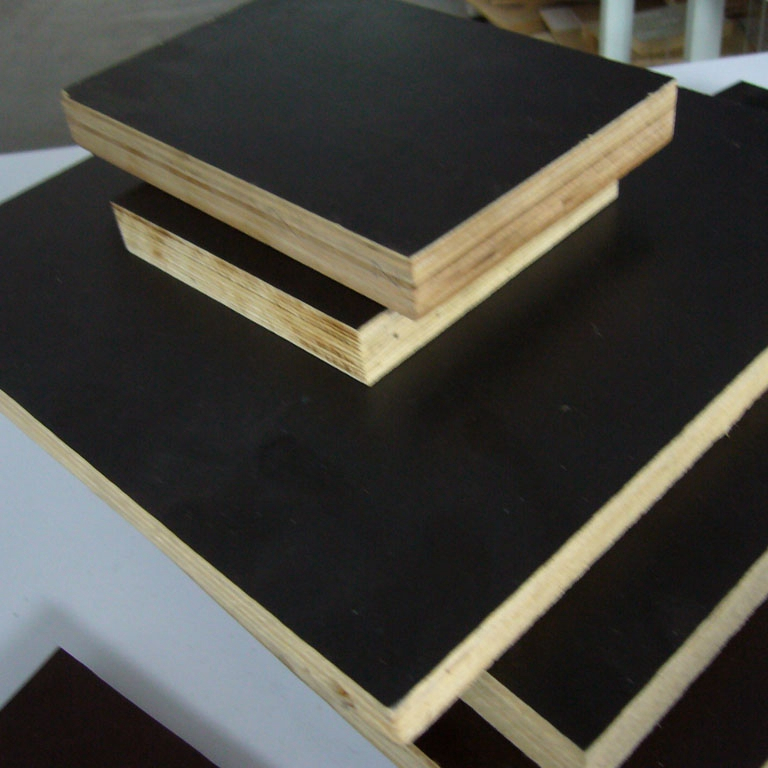

Фанера морского класса (18 мм, повышенная влагостойкость)

Фанера морского класса (18 мм, повышенная влагостойкость) -

Плиты МДФ для мебели – гладкая поверхность для покраски и шпонирования

Плиты МДФ для мебели – гладкая поверхность для покраски и шпонирования

Связанный поиск

Связанный поиск- раковина под стиральную деревянная столешница

- Древесностружечная плита различной толщины

- Китайские заводы по производству древесной фанеры

- тумба с деревянной столешницей

- настенные деревянные полки для цветов

- кухня белый верх серый низ деревянная столешница

- Фанера мм фанеры фанеры мм фанеры мм фанеры мм фанеры мм фанеры мм фанеры мм фанеры мм цена в Китае

- Поставщики размеров фанеры в Китае

- Поставщики 10 мм фанеры листов 10 из Китая

- уф печать на мдф