линия по производству фанеры

Когда говорят про линию по производству фанеры, многие сразу представляют полностью автоматизированные немецкие комплексы, но на практике даже хорошее китайское оборудование может дать 85% результата за 40% стоимости. Вот на этом моменте часто ловятся новички.

Технологические нюансы, которые не пишут в спецификациях

Наша первая линия в 2018 году имела проблему с подачей шпона на холодный пресс - при влажности сырья выше 18% возникали пробки. Пришлось самостоятельно дорабатывать направляющие ролики, хотя производитель уверял, что оборудование работает с сырьём до 25% влажности.

Интересно, что у ООО Дунмин Цинфа Деревообрабатывающая промышленность на сайте qingfawood.ru я видел аналогичные решения в их цехах - видимо, столкнулись с той же проблемой. Географическое положение предприятия в округе Дунмин действительно дает преимущество по качеству сырья, это заметно по равномерности толщины шпона.

Кстати, о толщине - наш технолог до сих пор считает, что калибровочные станки нужно брать с запасом по мощности 15-20%. Объясняет это тем, что при работе с павловнией возможны резкие изменения плотности материала внутри одного ствола.

Реальные цифры производительности против рекламных

Производители обычно указывают производительность линии для идеальных условий. На практике наша линия по производству фанеры выдает около 75-80% от заявленных 150 кубов в смену. Причем падение происходит не на основном прессе, а на участке сортировки и пакетирования.

Особенно заметны потери при переходе с формата 1525 на 1830 - тут уже нужно учитывать особенности логистики готовой продукции. Кстати, у китайских коллег из Хэцзэ этот момент продуман лучше - видно по организации складских помещений на фотографиях с производства.

Если брать конкретные цифры: при работе 22 дня в месяц реальный выход составляет м3 вместо promised 3300. Но это нормально для оборудования среднего ценового сегмента.

Подводные камни обслуживания

Самое дорогое в обслуживании - не замена валов или подшипников, как многие думают, а простои из-за мелких неисправностей транспортерных систем. Например, датчики положения часто выходят из строя из-за вибрации.

Мы в прошлом месяце простаивали 16 часов - как раз из-за сбоя в системе позиционирования пакетов шпона. Ремонт занял 20 минут, но поиск причины - полсмены.

Интересно, что на сайте qingfawood.ru видно, как они решают подобные проблемы - обратите внимание на фото зоны технического обслуживания. Там все инструменты разложены по системе 5S, что явно сокращает время ремонта.

Энергопотребление - неочевидные моменты

Многие фокусируются на мощности прессов, но на деле сушильные камеры съедают до 60% электроэнергии. Наша линия по производству фанеры потребляет в пике 380 кВт, из них 220 - именно сушилка.

При этом производитель изначально не предусмотрел рекуперацию тепла от охлаждения прессов. Дорабатывали уже самостоятельно, что дало экономию около 12% на энергоносителях.

Кстати, в Шаньдуне, где находится ООО Дунмин Цинфа Деревообрабатывающая промышленность, с энергоснабжением получше, чем у нас - это видно по стабильности их производственных графиков.

Адаптация под местное сырье

Изначально наша линия была настроена на березу, но при работе с тополем и павловнией пришлось менять температурные режимы прессования. Снизили с 140 до 118 градусов и увеличили время выдержки на 15%.

Это как раз то, о чем никогда не пишут в инструкциях - адаптация под конкретную древесину. Причем даже в пределах одной породы могут быть значительные колебания.

Упомянутая компания из Дунмина явно имеет преимущество - находясь на крупнейшей базе по переработке павловнии, они могут тонко настраивать оборудование под конкретные характеристики сырья.

Перспективы модернизации

Сейчас рассматриваем установку системы автоматического контроля качества - не столько для замены операторов, сколько для снижения влияния человеческого фактора в ночную смену.

Но здесь есть нюанс - такое оборудование требует постоянной поддержки специалистов, а в нашем регионе с этим сложно. Возможно, стоит посмотреть опыт китайских коллег - у них на qingfawood.ru видно современные системы контроля.

В целом, если говорить о развитии, то линия по производству фанеры должна быть не просто набором станков, а единым технологическим комплексом. И здесь важно учитывать не только производительность, но и гибкость перенастройки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высококачественные североамериканские доски из красной вишни с клееной кромкой

Высококачественные североамериканские доски из красной вишни с клееной кромкой -

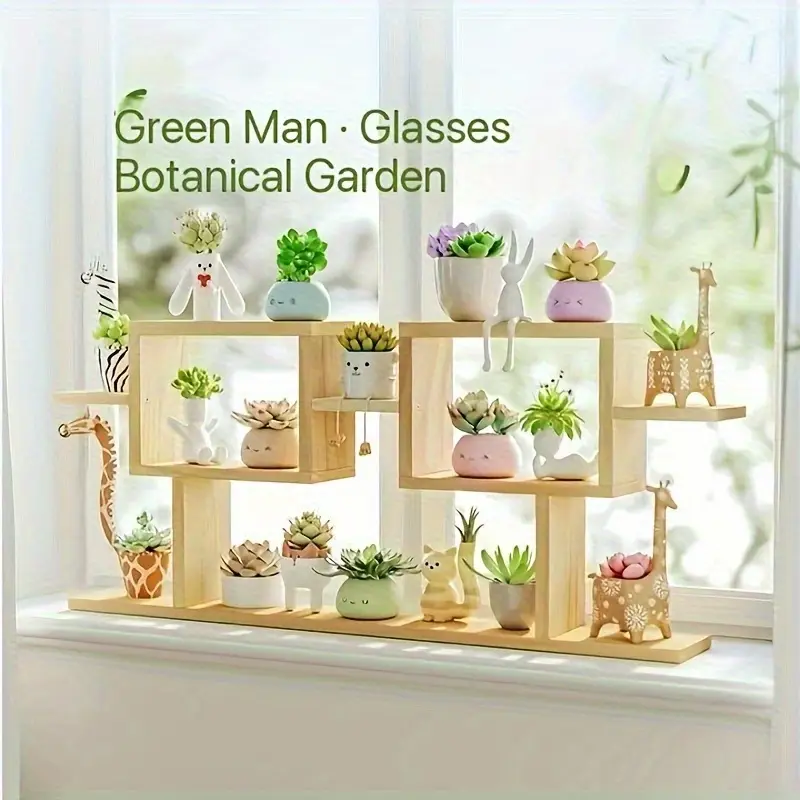

Вращающиеся книжные полки для детей, падающих на землю, книжные шкафы для детей, лежащие на полу, книжные шкафы в замке “головка кровати”, детская комната, читающая раскрашенные книги

Вращающиеся книжные полки для детей, падающих на землю, книжные шкафы для детей, лежащие на полу, книжные шкафы в замке “головка кровати”, детская комната, читающая раскрашенные книги -

Ретро плетеный плетень корзина настольная косметика игрушки корзина для сбора дерева коробка для сбора книг корзина для сбора

Ретро плетеный плетень корзина настольная косметика игрушки корзина для сбора дерева коробка для сбора книг корзина для сбора -

Экспортная доска плотности белого дуба – идеальное сочетание текстуры и практичности

Экспортная доска плотности белого дуба – идеальное сочетание текстуры и практичности -

Элегантная европейская стеллаж из цельного дерева – креативная перевернутая рама для бокалов, полированная, идеально подходит для оформления бара или семейного бара, вмещает 8 стаканов, идеально подходит для демонстрации бутылок и бокалов, декор вина

Элегантная европейская стеллаж из цельного дерева – креативная перевернутая рама для бокалов, полированная, идеально подходит для оформления бара или семейного бара, вмещает 8 стаканов, идеально подходит для демонстрации бутылок и бокалов, декор вина -

Новые материалы, тунговые доски для гробов, многомерны

Новые материалы, тунговые доски для гробов, многомерны -

Натуральная высококачественная фанера из дуба используется в нескольких сценах: изготовление мебели — качественная основа для шкафов, кухонных столов, шкафов, кроватей

Натуральная высококачественная фанера из дуба используется в нескольких сценах: изготовление мебели — качественная основа для шкафов, кухонных столов, шкафов, кроватей -

кабине, а складированные коробки являются идеальным выбором для создания книг, украшений и т.д

кабине, а складированные коробки являются идеальным выбором для создания книг, украшений и т.д -

Современные отборные качественные материалы для интерьера сосны

Современные отборные качественные материалы для интерьера сосны -

3 – этажный сверхтонкий боковой стол из твердого дерева, со стеллажами для хранения – компактный торцевой стол для гостиной, спальни, дивана – прочные деревянные конструкции, спальные тумбочки минималистский дизайн

3 – этажный сверхтонкий боковой стол из твердого дерева, со стеллажами для хранения – компактный торцевой стол для гостиной, спальни, дивана – прочные деревянные конструкции, спальные тумбочки минималистский дизайн -

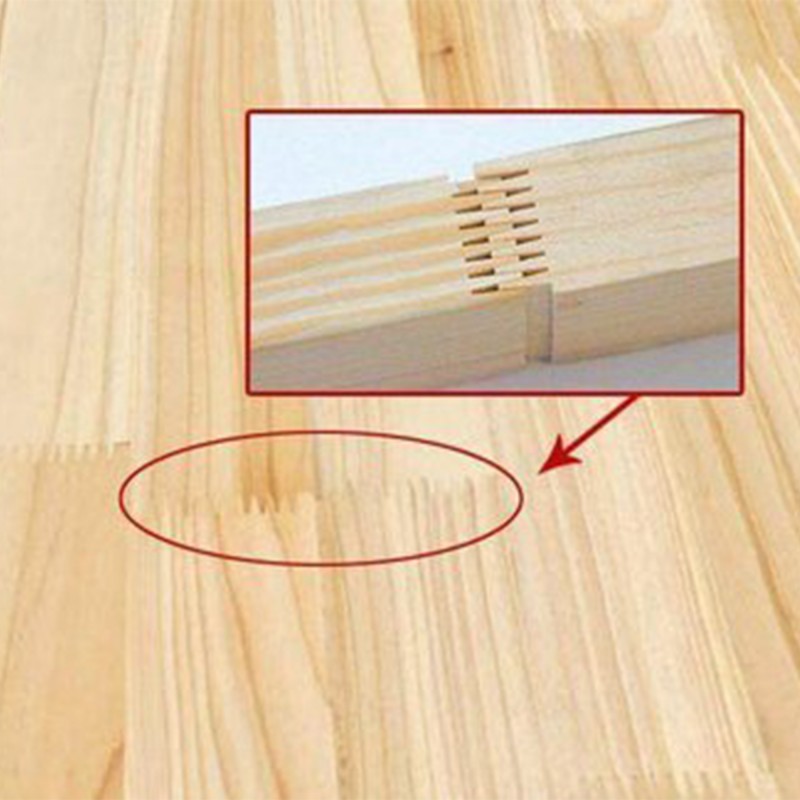

Доска для сращивания из новозеландской сосны

Доска для сращивания из новозеландской сосны -

Классический жесткий деревянный приземленный шкаф, с прозрачными дверями – многокамерный приемный шкаф для книг, декоративных и электронных изделий, легкая сборка, коричневая отделка, идеально подходит для гостиной или спальни, мебели для хранения, шкафа для приема спальни, минималистского дизайна, долговечной конструкции, шкафа для хранения, небольшой пустой жизни, твердой деревянной конструкции, шкафа для хранения и хранения, шкафа для хранения

Классический жесткий деревянный приземленный шкаф, с прозрачными дверями – многокамерный приемный шкаф для книг, декоративных и электронных изделий, легкая сборка, коричневая отделка, идеально подходит для гостиной или спальни, мебели для хранения, шкафа для приема спальни, минималистского дизайна, долговечной конструкции, шкафа для хранения, небольшой пустой жизни, твердой деревянной конструкции, шкафа для хранения и хранения, шкафа для хранения

Связанный поиск

Связанный поиск- плиты древесностружечные п 1

- влагостойкая фанера цена

- Китайские производители фанеры в Москве

- Китайские заводы по производству сосновой фанеры

- деревянный щит для столешницы

- Поставщики фанеры 12 из Китая

- влагостойкие стеновые панели мдф купить

- фанера березовая 12 мм

- листы шпона фанеры

- Основные покупатели фанеры из Китая