Линия по производству фанеры основная страна покупателя

Когда говорят про экспорт линий для фанеры, все сразу думают про Европу или Штаты, а на деле основной покупатель — страны СНГ, особенно Казахстан. Многие ошибочно полагают, что там рынок слабый, но именно там сейчас бум деревообработки.

Почему Казахстан стал ключевым рынком

В прошлом году мы поставили линию по производству фанеры в Алма-Ату, и там оказался неожиданно высокий спрос на оборудование для переработки павловнии. Местные производители раньше закупали в Германии, но сейчас переходят на китайские аналоги — не из-за цены, а из-за адаптивности линий к сырью низкой влажности.

Кстати, наша компания ООО Дунмин Цинфа Деревообрабатывающая промышленность как раз специализируется на этом: мы с завода в Хэцзэ поставляем линии, которые работают с павловнией — тем самым деревом, которое растет на крупнейшей китайской базе переработки. География играет роль: из Шаньдуна доставлять в Казахстан выходит быстрее, чем из центральной России.

Ошибка многих поставщиков — пытаться продать стандартную линию без учёта локальных особенностей. В Казахстане, например, часто нет доступа к стабильному электроснабжению 380В, и приходится доукомплектовывать стабилизаторами. Мы в Qingfawood.ru сначала отправляем технолога на место, чтобы оценить условия — иначе после первого же запуска пойдут жалобы на перегрев сушильных камер.

Сложности адаптации оборудования

Однажды мы поставили линию в Астану без учёта зимних температур. При -40°C гидравлика начала давать сбои — пришлось экстренно менять масло на морозостойкое и добавлять подогрев контуров. Это стоило нам почти 20% прибыли от контракта, но зато теперь все наши линии для СНГ идут с усиленной изоляцией.

Ещё нюанс — разница в стандартах безопасности. В Казахстане требуют дублирующие аварийные выключатели через каждые 5 метров, хотя в Китае это необязательно. Приходится перекраивать электрические схемы прямо на месте, иначе сертификацию не пройти.

На сайте https://www.qingfawood.ru мы не пишем про такие детали — это коммерческие тонкости, которые обсуждаются только в переговорах. Но именно они определяют, будет ли основная страна покупателя работать с тобой долго или разорвёт контракт после первого сезона.

Логистические подводные камни

Доставка в Казахстан выглядит простой только на бумаге. Железнодорожные платформы часто не подходят по габаритам для наших сушильных модулей — приходится разбирать оборудование на узлы, а это увеличивает риск повреждений. В прошлом квартале из-за этого сорвались сроки поставки для завода в Караганде.

Таможня — отдельная история. Сертификаты на фанерное оборудование должны иметь перевод на казахский, причём не любой переводчик подойдёт — только аккредитованный местной палатой. Мы сейчас работаем с постоянным партнёром в Нур-Султане, который ведёт все документы.

Интересно, что несмотря на все сложности, именно казахстанские клиенты чаще всего становятся постоянными. В том же Караганде после наладки линии они сразу заказали ещё три станка для торцовки — видимо, оценили нашу гибкость в решении проблем.

Технические особенности для разных рынков

Не все понимают, что линия по производству фанеры для Казахстана должна иметь другой температурный режим прессования. Там предпочитают фанеру с более высокой смолистостью — сказывается влияние российских стандартов. Мы даже разработали отдельный модуль пропитки шпона для этого региона.

Ещё важно: казахстанские производители часто используют смешанное сырьё — павловнию плюс местную берёзу. Наши инженеры пришлось модифицировать ножи для лущения, чтобы они не тупились о берёзовую кору. Кстати, именно этот опыт нам пригодился потом и в поставках в Беларусь.

На базе в Дунмине мы тестируем все доработки перед отгрузкой — специально держаим участок с казахстанским сырьём. Без этого никакие сертификаты не убедят местных производителей покупать оборудование.

Экономика сделок с основными покупателями

Ценообразование для Казахстана имеет свою специфику. Там принято торговаться до последнего, но при этом клиенты готовы платить авансом 60% — в отличие от европейцев, которые редко дают больше 30%. Видимо, это следствие советской привычки работать по предоплате.

Мы через сайт https://www.qingfawood.ru получаем примерно 40% заявок из Казахстана, но конвертация в сделки выше, чем из Европы — почти 70%. При этом средний чек сопоставим: полная линия стоит около 2-3 млн евро в зависимости от комплектации.

Сейчас рассматриваем возможность сборки узлов непосредственно в Казахстане — там появились неплохие производственные площадки. Это снизит логистические расходы и упростит обслуживание. Если всё получится, то основная страна покупателя станет ещё и партнёром по производству.

Перспективы развития направления

Рынок Казахстана постепенно насыщается, и уже видны запросы на более технологичное оборудование — например, линии с ЧПУ для фигурной резки фанеры. Мы в ООО Дунмин Цинфа Деревообрабатывающая промышленность уже разрабатываем такой модуль, используя опыт с китайской базы переработки павловнии.

Интересно, что казахстанские клиенты начали интересоваться не только оборудованием, но и технологиями выращивания сырья. Несколько раз приезжали делегации на нашу базу в Хэцзэ — смотрели, как организована переработка павловнии от саженца до готового шпона.

Думаю, в перспективе 3-5 лет мы сможем предлагать уже комплексные решения: от саженцев до готовых линий по производству фанеры. Это будет следующий этап развития, где основная страна покупателя станет не просто рынком сбыта, а частью производственной цепочки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стильный деревянный треугольный дисплей с многоуровневыми стеллажами для хранения идеально подходит для ручной работы, ювелирных изделий, кукол, закусок и мясных растений. Идеальное оформление дома, отличный выбор подарков для семьи и друзей, подходящий для подарков на день рождения / День ребенка / День отца

Стильный деревянный треугольный дисплей с многоуровневыми стеллажами для хранения идеально подходит для ручной работы, ювелирных изделий, кукол, закусок и мясных растений. Идеальное оформление дома, отличный выбор подарков для семьи и друзей, подходящий для подарков на день рождения / День ребенка / День отца -

На полу висящая вешалка в спальне является подвижной передвижной деревянной вешалкой для шляп на входе в дом, а на входной двери — вешалка для сумок для одежды

На полу висящая вешалка в спальне является подвижной передвижной деревянной вешалкой для шляп на входе в дом, а на входной двери — вешалка для сумок для одежды -

Популярная высококачественная сосновая доска для пальчиков мебельная доска

Популярная высококачественная сосновая доска для пальчиков мебельная доска -

Американская ретро двухэтажная деревянная тележка с колесами растительная рама – сплошная деревянная квадратная балконная садовая тележка для овощей, цветов, домашнего убранства и углового хранения, деревенский стиль, естественная отделка

Американская ретро двухэтажная деревянная тележка с колесами растительная рама – сплошная деревянная квадратная балконная садовая тележка для овощей, цветов, домашнего убранства и углового хранения, деревенский стиль, естественная отделка -

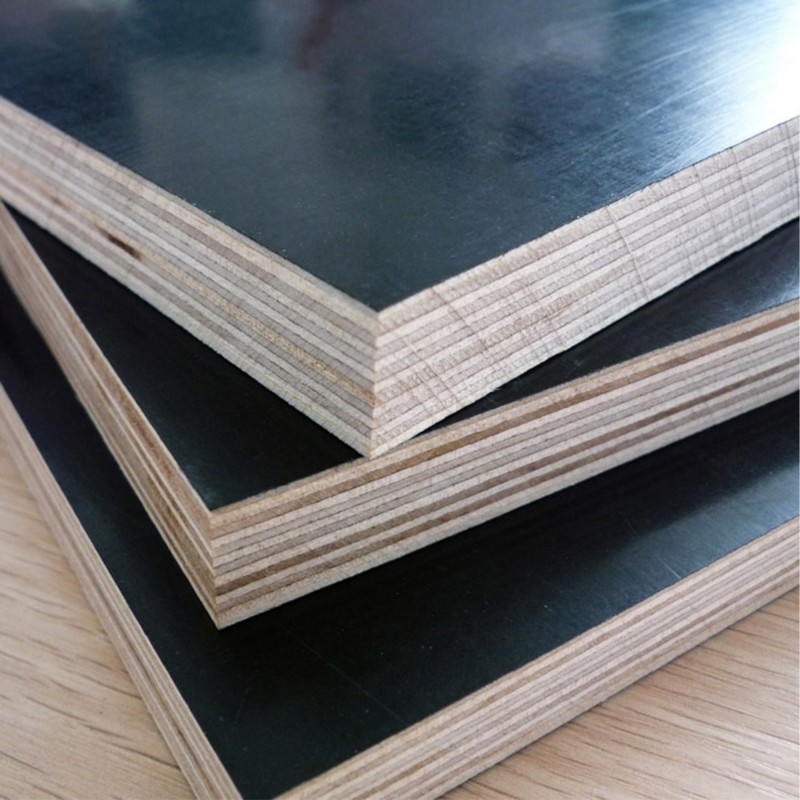

Специализируется на производстве многоэтажных танговых плит

Специализируется на производстве многоэтажных танговых плит -

Ореховое дерево Креативные круглые чайные чашки подушки Домашний чай Чайные чашки Кофе Изоляционные подушки Наборы деревянных чашек

Ореховое дерево Креативные круглые чайные чашки подушки Домашний чай Чайные чашки Кофе Изоляционные подушки Наборы деревянных чашек -

Кухонная многоярусная деревянная стойка для хранения микроволновой плиты с специями – полированная отделка, многофункциональная кухонная стойка для хранения духовки и приправ

Кухонная многоярусная деревянная стойка для хранения микроволновой плиты с специями – полированная отделка, многофункциональная кухонная стойка для хранения духовки и приправ -

Японский стиль деревянный рабочий стол организатор- многофункциональный держатель дистанционного управления, подходящий для аксессуаров для домашнего хранения в гостиной

Японский стиль деревянный рабочий стол организатор- многофункциональный держатель дистанционного управления, подходящий для аксессуаров для домашнего хранения в гостиной -

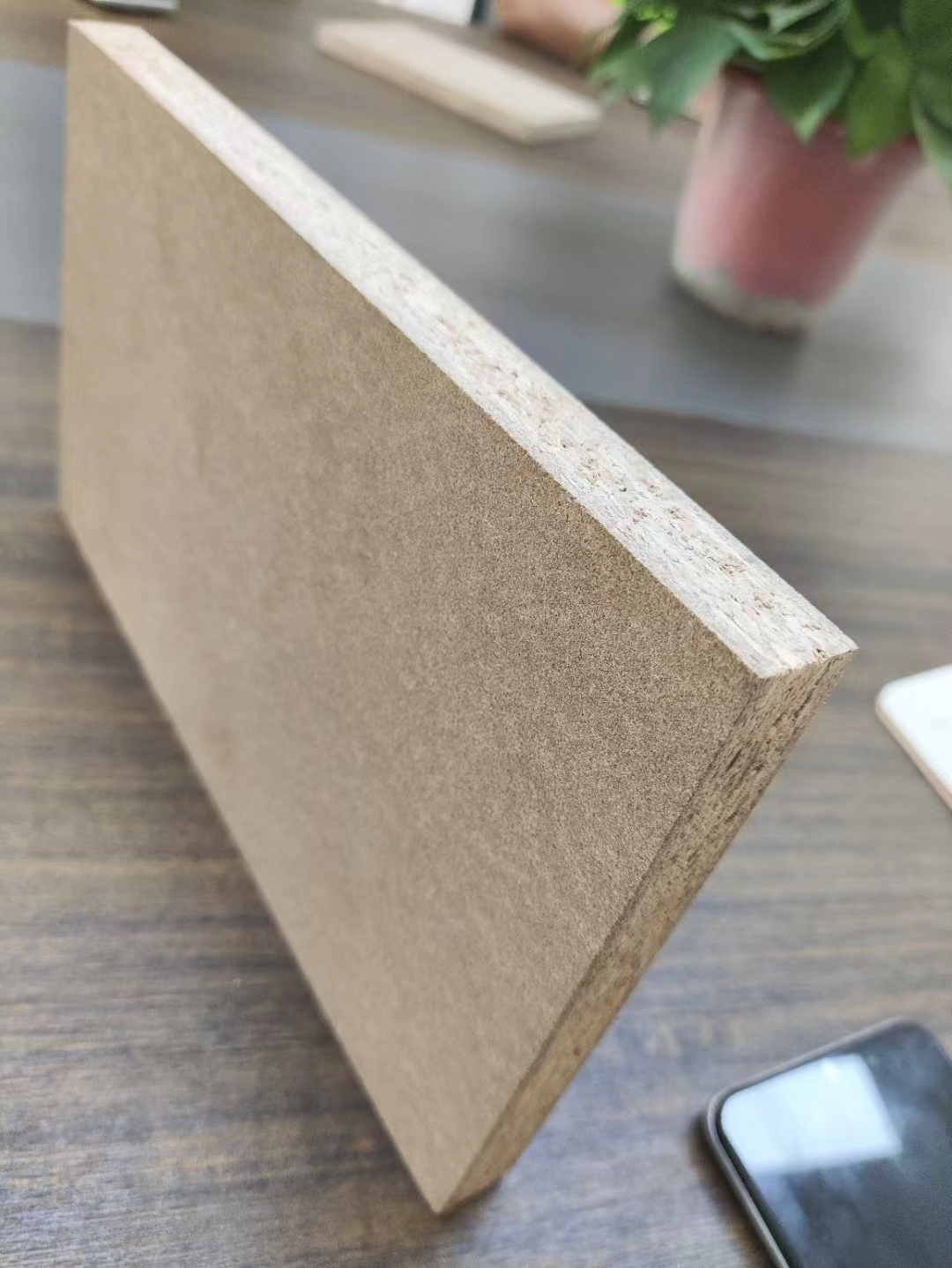

Древесноволокнистая плита средней плотности (МДФ) высшего качества – идеально подходит для резки на станках с ЧПУ

Древесноволокнистая плита средней плотности (МДФ) высшего качества – идеально подходит для резки на станках с ЧПУ -

3 – этажная деревянная бамбуковая угловая рама, шкафная стойка для приема, кухонная посуда для удобства использования углового пространства

3 – этажная деревянная бамбуковая угловая рама, шкафная стойка для приема, кухонная посуда для удобства использования углового пространства -

Украс стен-французск подсвечник полк, гостин, спальн, каф (хэллоуин, рождеств, ден благодарен), стен искусств-да деревя украш полк перчаток свеч выставл-да ретр стен зерка-да-не включа в себ свеч

Украс стен-французск подсвечник полк, гостин, спальн, каф (хэллоуин, рождеств, ден благодарен), стен искусств-да деревя украш полк перчаток свеч выставл-да ретр стен зерка-да-не включа в себ свеч -

Домашняя многофункциональная складная лестница, стулья, передвижные лестницы, лестницы для подъема, двухступенчатая лестница, стулья для подъема по лестнице

Домашняя многофункциональная складная лестница, стулья, передвижные лестницы, лестницы для подъема, двухступенчатая лестница, стулья для подъема по лестнице

Связанный поиск

Связанный поиск- отделка плитой мдф

- столешница круглая деревянная

- Сосновая фанера для строительства Цены на сосновую фанеру для строительства в Китае

- Китайские березовая фанера 1 1 фабрики

- ламинированное мдф 16 мм цена

- плита древесностружечная osb

- Заводы по производству 18 мм ламинированной фанеры в Китае

- стеновые панели для кухни из мдф

- Китайские производители сосновой фанеры

- стеновые панели из мдф под покраску