Линия по производству фанеры поставщик

Когда говорят про линия по производству фанеры поставщик, многие сразу думают о каталогах с картинками. Но на деле — это про технологические цепочки, где каждый узел должен работать как часы. Вот, например, в ООО Дунмин Цинфа Деревообрабатывающая промышленность из округа Дунмин сначала сделали ставку на сырьё с плантаций павловнии, а потом уже подбирали оборудование. И это правильно — без понимания специфики древесины даже самая дорогая линия будет выдавать брак.

География как фактор выбора

Наш регион в Шаньдуне изначально был ориентирован на переработку павловнии. Лёгкая, но капризная древесина — она требует особого режима сушки. Когда в 2018-м мы заказывали первую линию, немецкие инженеры настаивали на стандартных настройках для берёзы. Пришлось переделывать систему подачи пара в прессах — иначе плита расслаивалась по краям.

Сейчас на сайте https://www.qingfawood.ru мы отдельно указываем, что линии адаптированы под павловнию. Не реклама, а необходимость — уже три клиента из Приморья столкнулись с тем, что европейское оборудование не справляется с низкой плотностью этой породы. Пришлось им дорабатывать вакуумные модули.

Кстати, про транспорт. Из Хэцзэ до порта Циндао — 4 часа, это важно для логистики станков. Однажды привезли гидравлический пресс через Владивосток, так таможня задержала из-за сертификации подшипников. Теперь всегда заранее готовим техописания на русском.

Ошибки при комплектации линий

Часто заказчики экономят на сушильных камерах — мол, купим базовый вариант. А потом фанера идёт волной из-за остаточной влажности. У нас на производстве стоит итальянская Cefla, но с дополнительными датчиками контроля именно для павловнии. Дорого? Да. Но переделывать брак — дороже.

Ещё история с лущильными станками. Китайские аналоги вроде Shandong Shine экономичны, но для шпона толщиной 1.5 мм уже нужна точная настройка ножей. Как-то поставили линию в Казань — так там технолог сначала ругался на 'дрожание' шпона, пока не заменили зажимные механизмы.

Заметил, что российские коллеги часто недооценивают роль укладчиков. Автоматический укладчик — не роскошь, а защита от переклея. В Новосибирске на заводе два месяца мучились с ручной укладкой, пока не вышло из строя 30% пакетов.

Особенности монтажа

Зимний монтаж — отдельная тема. В 2022-м в Кемерово при ?35°C пришлось прогревать гидравлику тепловыми пушками неделю. Производитель пишет 'рабочий диапазон до ?25', но на практике масло густеет уже при ?20.

Всегда советую заказчикам предусмотреть место для пробного запуска. Мы в Дунмин Цинфа сначала тестируем все узлы на пробной партии — даже если линия типовая. Как-то в Благовещенске пропустили этот этап, так потом месяц исправляли перекос конвейера.

Важный нюанс — подключение к местным сетям. В России часто напряжение плавает, пришлось встраивать стабилизаторы в панели управления. Немецкие партнёры сначала сопротивлялись, мол, их оборудование и так защищено. Но практика показала — без дополнительной защиты часто сгорают частотные преобразователи.

Сервис как часть поставки

Многие поставщики считают, что после подписания акта их работа закончена. Мы же всегда держим инженеров на связи первые 3 месяца. Как-то в Хабаровске оператор перепутал режимы склейки — хорошо, что наш специалист был на видео-связи и заметил неестественный расход клея.

Запчасти — отдельная головная боль. Стандартно гарантия 12 месяцев, но для ключевых узлов (прессы, сушилки) держим склад в Находке. В прошлом году для завода в Уфе срочно доставляли ремни для шлифовального станка — обычной почтой шло бы 2 месяца, а самолётом из Владивостока привезли за 4 дня.

Интересно, что клиенты часто просят обучение на русском. Пришлось сделать видеокурс с субтитрами — особенно востребован раздел по устранению заторов в штабелерах. Я сам лично проводил такие занятия для команды из Екатеринбурга — они потом даже свои доработки предложили.

Эволюция требований к оборудованию

Сейчас всё чаще просят линии под ламинированную фанеру. Раньше считали это премиум-сегментом, но рынок растёт. Мы в Дунмин Цинфа сначала экспериментировали с японскими покрытиями, но вышло дорого. Перешли на корейские материалы — дешевле на 40%, а качество почти не уступает.

Экология — ещё один тренд. В Европе уже требуют фильтры для формальдегида, а в России пока только обсуждают. Но прогрессивные заводы (например, в Тюмени) уже ставят системы очистки на этапе проектирования. Мы такие модули закупаем в Шанхае, но собираем сами — так надёжнее.

Заметил, что за последние 5 лет требования к точности резки выросли втрое. Если раньше допуск ±1 мм был нормой, то сейчас для мебели требуют ±0.3 мм. Пришлось пересматривать весь парк режущих станков — особенно для фигурной обработки.

Перспективы развития

Сейчас тестируем систему ИИ для контроля дефектов шпона. Пока сыровато — алгоритм путает текстуру древесины с трещинами. Но для однородной павловнии уже показывает точность 92%.

Интересно, что спрос на компактные линии вырос — особенно для регионов с небольшими объёмами сырья. Мы разработали мобильный вариант на 4 модуля: лущение, сушка, прессование, резка. Тестируем в Бурятии — пока идёт сложно из-за перепадов напряжения, но идея перспективная.

В целом, рынок линия по производству фанеры поставщик смещается в сторону гибких решений. Уже не работают шаблонные предложения — каждый завод требует кастомизации. И это правильно: универсальных решений в деревообработке не бывает, особенно с таким капризным материалом, как павловния.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

клееная кромка из красного дуба для мебели

клееная кромка из красного дуба для мебели -

Импорт высококачественной сосны из северной европы является первым выбором для высококачественной мебели и бутичного ремонта

Импорт высококачественной сосны из северной европы является первым выбором для высококачественной мебели и бутичного ремонта -

Оптовая продажа 18 мм АА класса красный дуб деревянный край клеированная панель

Оптовая продажа 18 мм АА класса красный дуб деревянный край клеированная панель -

Черный орех экспортного класса относится к деревянной доске – двойное обновление процесса и текстуры

Черный орех экспортного класса относится к деревянной доске – двойное обновление процесса и текстуры -

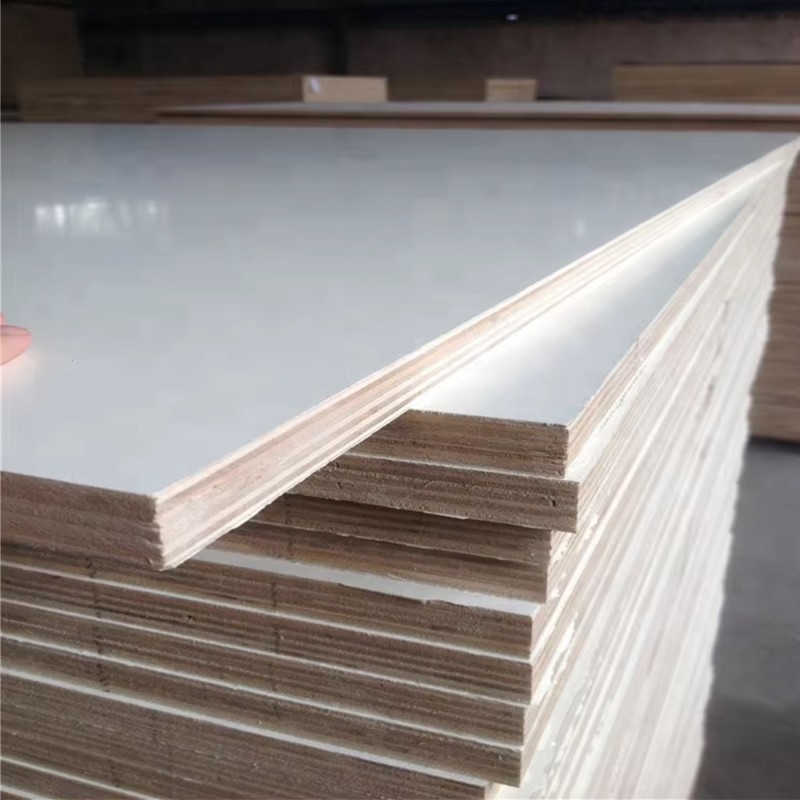

promotion18mm 3/4 тополь сосна ель береза фанера листовая деревянная пластина коммерческая фанера для внутренней и внешней отделки стен

promotion18mm 3/4 тополь сосна ель береза фанера листовая деревянная пластина коммерческая фанера для внутренней и внешней отделки стен -

Деревянные домашняя декоративная стенная рама для книг, игрушек, настенных стеллажей для хранения – многофункциональная подвеска для кухни, спальни, гостиной, офиса – деревянный плавающий набор стеллажей

Деревянные домашняя декоративная стенная рама для книг, игрушек, настенных стеллажей для хранения – многофункциональная подвеска для кухни, спальни, гостиной, офиса – деревянный плавающий набор стеллажей -

Специализируется на производстве многоэтажных танговых плит

Специализируется на производстве многоэтажных танговых плит -

Прозрачный ящик рождественских украшений для деревянных настенных изделий, новый концептуальный деревянный медальон с вырезанными деревянными подвесками

Прозрачный ящик рождественских украшений для деревянных настенных изделий, новый концептуальный деревянный медальон с вырезанными деревянными подвесками -

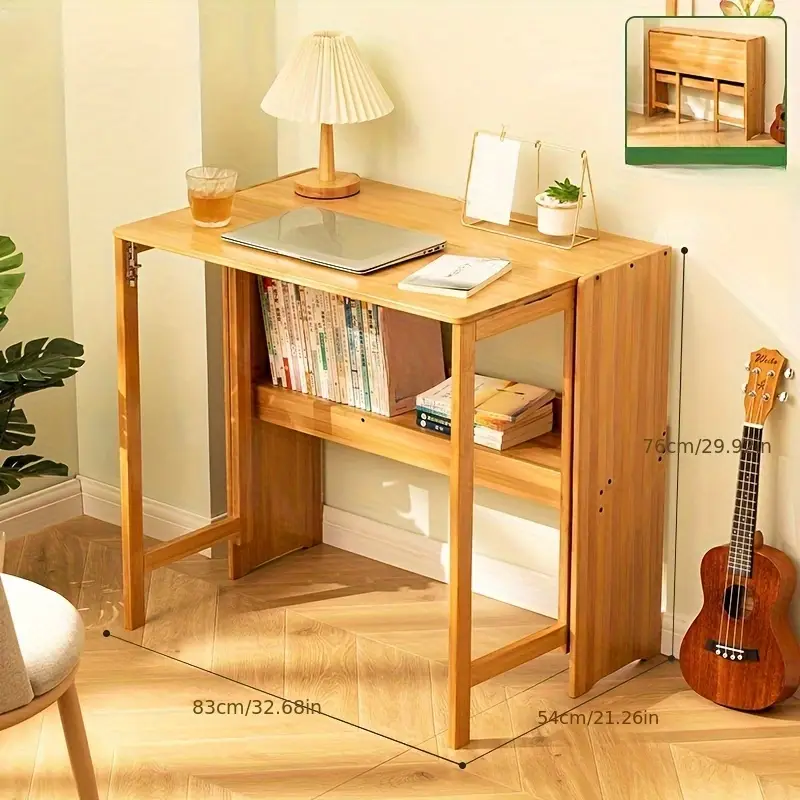

Производитель спотовые бамбуковые полки, полки для хранения, портативная сборка, подходит для хранения книг у кровати или на столе. Многофункциональное хранилище.

Производитель спотовые бамбуковые полки, полки для хранения, портативная сборка, подходит для хранения книг у кровати или на столе. Многофункциональное хранилище. -

Ориентированно-стружечная плита 4×8 заводская оптовая цена

Ориентированно-стружечная плита 4×8 заводская оптовая цена -

Современ деревя растен, 4/5/6 этаж показа, наружн многофункциональн цветочн горшк интерьер хранен, семейн сад украшен, лэск, многофункциональн растен показа решен-да гладк деревя полк-да прочн древесин структур, цветочн подставк

Современ деревя растен, 4/5/6 этаж показа, наружн многофункциональн цветочн горшк интерьер хранен, семейн сад украшен, лэск, многофункциональн растен показа решен-да гладк деревя полк-да прочн древесин структур, цветочн подставк -

Ящик хранения с отделениями, съемные ящики для легкого доступа, идеально подходит для пастелей, карандашей и многое другое-орех отделки

Ящик хранения с отделениями, съемные ящики для легкого доступа, идеально подходит для пастелей, карандашей и многое другое-орех отделки

Связанный поиск

Связанный поиск- цены на миллиметровую фанеру в Китае

- мдф плита 18

- Китайские поставщики березовая фанера фсф сорт 4 4

- Китайские поставщики березовой фанеры

- кухни серого цвета с деревянной столешницей

- купить стеновую панель мдф уфа

- кухня под бетон с деревянной столешницей

- мдф толщина листа

- Китайский завод недорогих и хорошего качества тополиной фанеры

- сколько стоит лист мдф