массив сосны

Когда говорят про массив сосны, многие сразу представляют себе эталонный пиломатериал без сучка без задоринки. Но в реальности даже в одной партии соснового массива могут быть принципиальные отличия по структуре волокон и степени просушки. Вот, к примеру, в ООО Дунмин Цинфа Деревообрабатывающая промышленность мы как-то получили партию, где верхние доски имели влажность на 7% выше, чем нижние – и это при внешней идентичности.

Географическая специфика сырья

Наша компания базируется в округе Дунмин, где исторически сложилась особая культура работы с древесиной. Но когда речь идет именно про массив сосны, приходится учитывать нюансы транспортировки из разных регионов. Северная сосна, которую мы закупаем для ответственных проектов, имеет более плотную структуру годовых колец – до 1.8 мм против 1.2-1.4 мм у материала из центральных районов.

Заметил интересную закономерность: при обработке массива сосны зимней заготовки режущий инструмент изнашивается на 15-20% медленнее. Видимо, из-за меньшего содержания смолы в холодный период. Хотя это наблюдение требует дополнительной проверки – в прошлом месяце пришлось экстренно менять фрезы после работы с партией из Архангельской области.

Транспортные условия нашего региона позволяют минимизировать пересушку материала. Но вот с сосновым массивом есть тонкость: при перевозке железнодорожным транспортом торцевые трещины появляются в 3 раза чаще, чем при автомобильных перевозках. Пришлось разрабатывать особую упаковку торцов – обычный полиэтилен здесь не работает.

Технологические нюансы обработки

Сушка соснового массива – это всегда компромисс между скоростью и качеством. На нашем производстве отказались от камерной сушки при температуре выше 65°C – появляются внутренние напряжения, которые проявляются только через месяц после обработки. Сейчас используем ступенчатый режим с выдержкой при 40-45°C.

Фрезеровка сосны требует особого подхода к подаче. Если для дуба стандартная скорость 5-6 м/мин, то для соснового массива приходится снижать до 3-4 м/мин – иначе волокна 'заламываются'. Особенно это заметно при обработке зоны сучков.

Интересный случай был в прошлом квартале: заказчик требовал идеально ровную поверхность сосновой панели. После шлифовки все было идеально, но через две недели проступили микронеровности. Оказалось, проблема в разной плотности ранней и поздней древесины. Пришлось разрабатывать многоэтапную систему шлифовки с контролем влажности после каждого этапа.

Практические наблюдения из проекта

В одном из последних проектов использовали массив сосны для изготовления межкомнатных дверей. Заказчик настаивал на толщине 40 мм, но практика показала, что для сосны достаточно 35 мм – при условии правильной сборки каркаса. Переубедили клиента, продемонстрировав тестовые образцы с разной толщиной.

Отдельная история с покраской. Многие коллеги используют грунтовки на водной основе, но для соснового массива это рискованно – может подняться ворс. Мы перешли на спиртовые грунты, хотя они дороже на 25%. Зато переделок стало втрое меньше.

При сборке мебели из соснового массива важно учитывать коэффициент усушки. Как-то сделали кухонный фасад по стандартным допускам, а через полгода получили рекламацию – появились щели в 1.5 мм. Теперь для сосны даем дополнительные 2% на усадку поперек волокон.

Ошибки и решения

Самая распространенная ошибка – неконтролируемое хранение соснового массива перед обработкой. Помню, в 2022 году из-за несоблюдения режима влажности на складе пришлось списать 12 кубометров материала – появилась синева, которую уже не удалось вывести.

С крепежом тоже не все просто. Саморезы с мелким шагом резьбы в сосновом массиве держатся плохо – вырывает с 'мясом'. Перешли на конфирматы с дополнительными стопорными насечками, хотя их сложнее монтировать.

Была неудачная попытка использовать сосновый массив для уличной мебели. Даже после обработки антисептиками через сезон появились трещины. Пришлось признать, что для уличных условий нужны другие породы либо принципиально иная конструкция с компенсаторами расширения.

Перспективы развития

Сейчас экспериментируем с термообработкой соснового массива. После прогрева до 185°C материал становится стабильнее, но теряет до 30% прочности на изгиб. Возможно, найдем компромиссный режим.

На сайте https://www.qingfawood.ru мы постепенно внедряем систему подбора соснового массива под конкретные задачи. Пока это работает в тестовом режиме, но уже видно, что клиенты ценят такой индивидуальный подход.

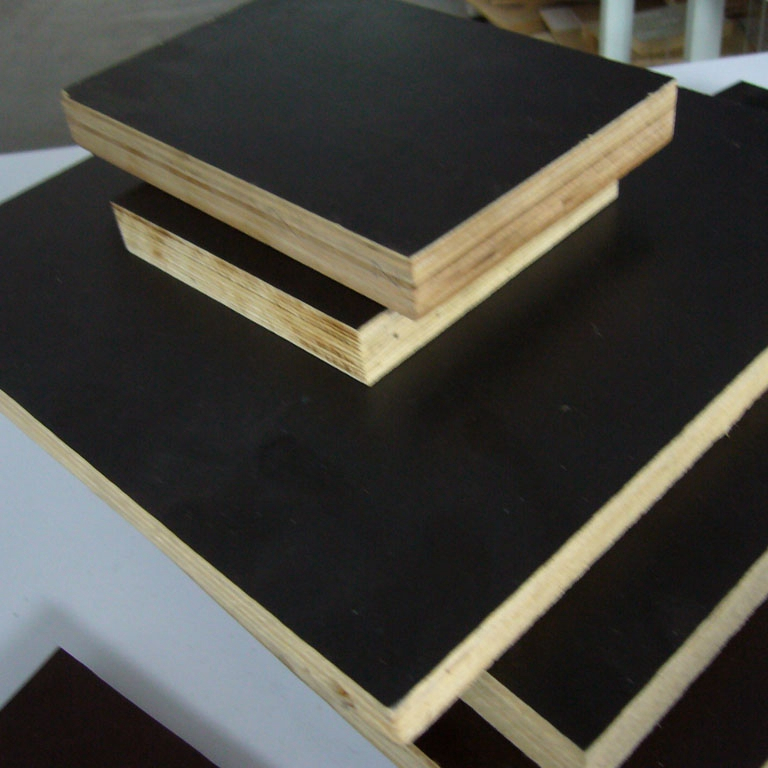

Интересное направление – использование соснового массива в комбинации с другими материалами. Недавно сделали партию столешниц с основой из фанеры и облицовкой из сосны – получилось удачное сочетание стабильности и внешнего вида. Хотя пришлось повозиться с подбором клеящего состава.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

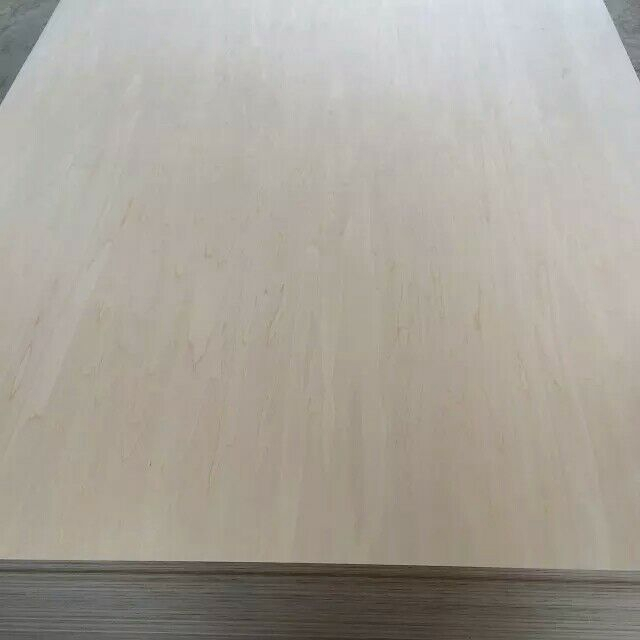

Продажа высококачественной декоративной декоративной плиты 3mm 5mm из мягкой фанеры горизонтальная и вертикальная изогнутые плиты

Продажа высококачественной декоративной декоративной плиты 3mm 5mm из мягкой фанеры горизонтальная и вертикальная изогнутые плиты -

Североамериканское вишневое дерево из трех слоев бревен: выбор текстуры для дома высокого уровня

Североамериканское вишневое дерево из трех слоев бревен: выбор текстуры для дома высокого уровня -

Древесностружечная плита экологически чистая настраиваемая

Древесностружечная плита экологически чистая настраиваемая -

Ориентированно-стружечная плита 4×8 заводская оптовая цена

Ориентированно-стружечная плита 4×8 заводская оптовая цена -

Китайская фанерная фабрика оптом и в розницу мебель фанера декоративные панели

Китайская фанерная фабрика оптом и в розницу мебель фанера декоративные панели -

Высокопрочные панели из массива тополя — экспортного качества для мебели и шкафов

Высокопрочные панели из массива тополя — экспортного качества для мебели и шкафов -

Домашняя кухня Столовая посуда Столовая посуда Столовая посуда полки для хранения посуды полки для посуды Столовая посуда

Домашняя кухня Столовая посуда Столовая посуда Столовая посуда полки для хранения посуды полки для посуды Столовая посуда -

Фанера из берёзы – прочность и долговечность

Фанера из берёзы – прочность и долговечность -

ВФанерные доски для мебели оптом и в розницу

ВФанерные доски для мебели оптом и в розницу -

Комод для хранения книг и мелочей на деревянном столе, многоуровневый небольшой книжный шкаф для студентов, домашний вариант, простой и удобный.

Комод для хранения книг и мелочей на деревянном столе, многоуровневый небольшой книжный шкаф для студентов, домашний вариант, простой и удобный. -

Металлические ящики для хранения в ретро – стиле, деревянный внешний вид – идеальный выбор для искусства, коллекций и ювелирных изделий ~ Идеальный сувенирный ящик, кошелек ~ День рождения, Хэллоуин, День Благодарения, Рождественский подарок, декоративный ящик для хранения

Металлические ящики для хранения в ретро – стиле, деревянный внешний вид – идеальный выбор для искусства, коллекций и ювелирных изделий ~ Идеальный сувенирный ящик, кошелек ~ День рождения, Хэллоуин, День Благодарения, Рождественский подарок, декоративный ящик для хранения -

Деревянный прикроватный столик, кратко, современный небольшой точечный шкаф, мини-узкий шкаф с 20 – сантиметровым швом

Деревянный прикроватный столик, кратко, современный небольшой точечный шкаф, мини-узкий шкаф с 20 – сантиметровым швом

Связанный поиск

Связанный поиск- размеры древесно стружечных плит

- доска из новозеландской сосны

- фисташковая кухня с деревянной столешницей

- деревянная столешница с мрамором

- сочетание деревянной столешницы

- ламинированная фанера цена

- лист фанеры 1525х1525

- панель мдф влагостойкая для балкона

- Поставщики вес фанеры в Китае

- древесно стружечных древесно волокнистых плит