Машина для производства фанеры основная страна покупателя

Когда говорят про машина для производства фанеры основная страна покупателя, многие сразу думают о Германии или Польше. Но по нашим данным, в последние три года Турция стабильно держит первое место по закупкам линий холодного прессования. Это связано с их программой модернизации деревообрабатывающих комбинатов.

Реалии турецкого рынка

В прошлом году мы через ООО Дунмин Цинфа Деревообрабатывающая промышленность поставили в Стамбул линию шлифовки фанеры. Заказчик сначала требовал немецкие комплектующие, но после тестовых запусков согласился на китайские гидравлические системы - оказалось, наши лучше справляются с местной березой, которая имеет повышенную влажность.

Турецкие производители часто экономят на системах аспирации, что приводит к проблемам. Мы в qingfawood.ru всегда рекомендуем усиливать этот узел, особенно для предприятий в регионах с высокой запыленностью.

Интересно, что в Турции до сих пор популярны карусельные прессы старого образца, хотя рентабельность у них на 15% ниже. Местные технологи объясняют это привычкой и дешевизной обслуживания.

Технические нюансы под ключ

При сборке линии для Анкары мы столкнулись с нестандартным требованием - увеличенный зазор между валками. Оказалось, местное сырье часто содержит остатки коры, и стандартные параметры приводили к поломкам.

Системы подачи шпона - отдельная тема. Для турецкого рынка мы разработали модификацию с усиленными прижимными роликами. Без этого в условиях их производства постоянно возникали пробуксовки.

Термостойкость уплотнителей - еще один критичный момент. Летняя температура в цехах достигает 45°C, поэтому стандартные материалы не подходят. Приходится использовать специальные составы на основе фторкаучука.

Логистические особенности

Доставка в Турцию имеет свою специфику. Через порт Хэйцзе мы отправляем оборудование морем, но для срочных заказов используем комбинированные маршруты - сначала ж/д до Стамбула, потом автотранспортом.

Таможенное оформление занимает от 14 дней, причем дольше всего простаивает оборудование с электронными системами управления. Советуем заранее готовить сертификаты соответствия.

Сборка на месте обычно занимает 3-4 недели. Турецкие монтажники хорошо обучены, но требуют подробных схем подключения. Мы перешли на трехмерные чертежи с цветовой маркировкой проводов.

Адаптация под сырье

Турецкие фабрики работают преимущественно с березой и ольхой. Наше оборудование пришлось дорабатывать под их специфику - увеличивать мощность прессов на 10-15% для обеспечения нужной плотности.

Системы нанесения клея также требуют регулировки. Местные составы имеют повышенную вязкость, поэтому пришлось устанавливать форсунки с увеличенным диаметром.

Особенности сушки - отдельный вопрос. В регионе Стамбула высокая влажность воздуха, поэтому стандартные циклы сушки не эффективны. Мы разработали специальные программы для камер с учетом местных условий.

Сервисное обслуживание

Запасные части в Турцию поставляем через дистрибьюторский центр в Анкаре. Интересно, что чаще всего требуются замены транспортерных лент - местное производство дает повышенную абразивную нагрузку.

Обучение персонала проводим на двух языках - английском и турецком. Обнаружили, что местные операторы лучше воспринимают информацию через видеоинструкции, а не текстовые мануалы.

Система удаленного мониторинга, которую мы внедрили в прошлом году, позволила сократить количество выездов сервисных инженеров на 40%. Теперь большинство проблем решаем онлайн через платформу qingfawood.ru.

Экономические аспекты

Стоимость линии для турецкого рынка обычно на 8-12% выше европейских аналогов. Это связано с необходимостью дополнительной адаптации и усиления некоторых узлов.

Окупаемость оборудования на турецких предприятиях составляет 2-3 года против 4-5 лет в Европе. Высокая производительность местных фабрик объясняет эту разницу.

Финансирование проектов часто осуществляется через местные банки. Мы наработали партнерские отношения с тремя турецкими финансовыми институтами, что упрощает процесс кредитования для наших клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Деревянная многослойная маленькая книжная полка, сокращённая удлинительная библиотека дуба, северный рабочий рабочий артефакт

Деревянная многослойная маленькая книжная полка, сокращённая удлинительная библиотека дуба, северный рабочий рабочий артефакт -

4X8 коммерческое и строительное использование Mr P. фанера и слойная фанера и плейвуд

4X8 коммерческое и строительное использование Mr P. фанера и слойная фанера и плейвуд -

2 круглых растительных автомобиля с колесами, 35,05 – сантиметровая тяжелая растительная тележка с запираемыми металлическими колесами для наружного / внутреннего использования

2 круглых растительных автомобиля с колесами, 35,05 – сантиметровая тяжелая растительная тележка с запираемыми металлическими колесами для наружного / внутреннего использования -

Настольный стол Угловой стеллаж Хранилище Прием простых многоэтажных деревянных стеллажей Креативные офисные полки

Настольный стол Угловой стеллаж Хранилище Прием простых многоэтажных деревянных стеллажей Креативные офисные полки -

2 шт. / комплект сортировщиков шкафов, кухонные столешницы, кухонные шкафы, стойки для специй, штабелируемые, многоразмерные варианты, развертываемые, металлические и цельные

2 шт. / комплект сортировщиков шкафов, кухонные столешницы, кухонные шкафы, стойки для специй, штабелируемые, многоразмерные варианты, развертываемые, металлические и цельные -

2 Тяжелые регулируемые складные стеллажи кронштейны, угол 90°, высококачественные карбонатные настенные кронштейны для промышленных стеллажей хранения и декоративного настольного оборудования, офисные полки, домашняя организация, регулируемые кронштейны, прочная поддержка, прочная конструкция, прочное оборудование, опорная рама, установка аппаратного обеспечения, планировщики рабочего пространства, любители DIY

2 Тяжелые регулируемые складные стеллажи кронштейны, угол 90°, высококачественные карбонатные настенные кронштейны для промышленных стеллажей хранения и декоративного настольного оборудования, офисные полки, домашняя организация, регулируемые кронштейны, прочная поддержка, прочная конструкция, прочное оборудование, опорная рама, установка аппаратного обеспечения, планировщики рабочего пространства, любители DIY -

Плиты МДФ из тополя с шлифованной поверхностью, ГОСТ 3916.1-96

Плиты МДФ из тополя с шлифованной поверхностью, ГОСТ 3916.1-96 -

Офисный стол в американском стиле, состоящий из деревянных компьютеров, состоит из письменных столов для студентов, изучающих письменные столы

Офисный стол в американском стиле, состоящий из деревянных компьютеров, состоит из письменных столов для студентов, изучающих письменные столы -

Пластина из матового карбида тополя: как ретро – текстура, так и долговечность

Пластина из матового карбида тополя: как ретро – текстура, так и долговечность -

Кухонный шкаф, прислоненный к стене, старинный шкафчик в кухне, шкаф в гостиной, шкаф из дерева и воды

Кухонный шкаф, прислоненный к стене, старинный шкафчик в кухне, шкаф в гостиной, шкаф из дерева и воды -

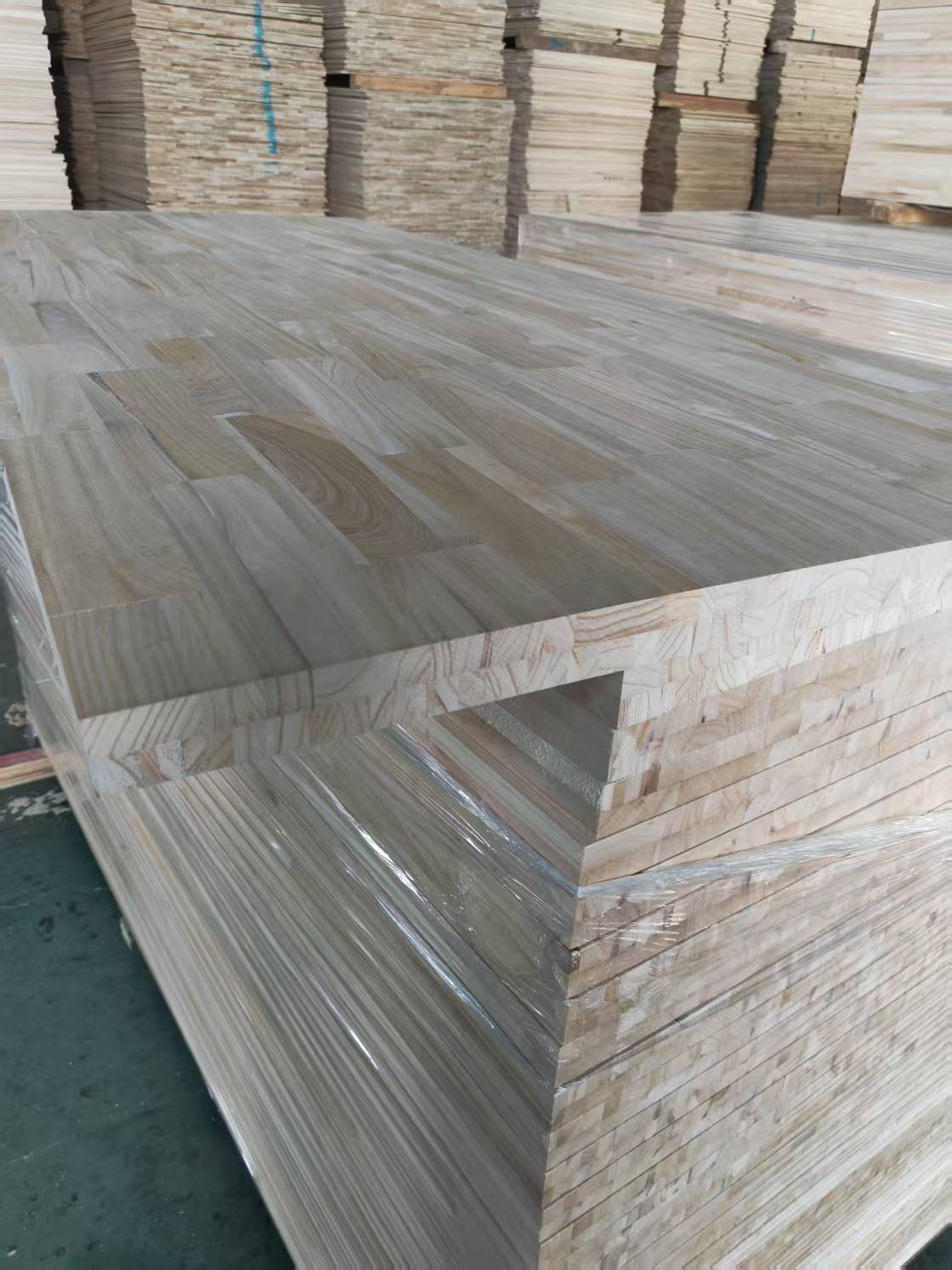

Производитель древесины Paulownia, высокое качество, натуральная краска, доска из массива дерева Paulownia

Производитель древесины Paulownia, высокое качество, натуральная краска, доска из массива дерева Paulownia -

Гибкая фанера для дизайна и отделки

Гибкая фанера для дизайна и отделки

Связанный поиск

Связанный поиск- белая кухня серый фартук деревянная столешница

- лист мдф 19

- Китайские заводы по производству древесной фанеры

- влагостойкий мдф для ванной

- столешница деревянная мозаика

- Лучшие покупатели 2 4 сорт березовой фанеры из Китая

- Цена за лист 10 мм фанеры в Китае

- фанера фсф

- высококачественная фанера с пленкой из фенольной смолы

- купить влагостойкую мдф для ванной комнаты