Машина для производства фанеры поставщики

Когда ищешь машины для производства фанеры, половина поставщиков обещает золотые горы, а по факту шлифовальный станок не выдерживает и месяца работы с березовым шпоном. Особенно сложно с линиями для влагостойкой фанеры - тут либо немецкая точность, либо китайская адаптация, третьего не дано.

География поставок и подводные камни

В прошлом году закупали сушильный комплекс у томских поставщиков - вроде бы близко логистически, но настройку пресса пришлось делать заново. Оказалось, калибровка под наш тип сырья (павловния) требует совсем других температурных режимов.

Сейчас присматриваемся к ООО Дунмин Цинфа Деревообрабатывающая промышленность. Их сайт https://www.qingfawood.ru показывает интересные решения для автоматизации раскроя шпона. Заметно, что работают именно с мягкими породами - это важно, когда основное сырье не береза.

Кстати про павловнию - многие недооценивают ее специфику. Волокна более рыхлые, значит и давление в прессах нужно корректировать. Стандартные настройки для фанеры из ольхи или бука тут не работают.

Критерии выбора оборудования

Линия для лущения шпона должна иметь регулируемую скорость - под разные диаметры кряжей. Мы в 2020-м купили машину без этой опции и потом полгода мучились с браком при переходе на меньший диаметр.

Термические камеры - отдельная история. Китайские поставщики часто экономят на системе равномерного распределения температуры. В итоге в углах листа фанера недосушенная, а по центру - уже начинает крошиться.

Особенно внимательно нужно проверять машины для производства фанеры с ЧПУ. Казалось бы, автоматика должна решать все проблемы, но на деле программирование под конкретную плотность древесины требует участия технолога. Без этого даже дорогое оборудование дает брак до 15%.

Особенности работы с азиатскими поставщиками

У ООО Дунмин Цинфа интересное позиционирование - они находятся прямо на базе переработки павловнии. Это значит, что оборудование тестируется в реальных условиях, а не в лабораторных. Для нас это стало решающим фактором при выборе пресса для холодного отжима.

Но есть нюанс: китайские станки часто требуют доработки систем безопасности. Европейские аналоги в этом плане надежнее, но и дороже в 2-3 раза. Приходится искать баланс между ценой и последующими затратами на модернизацию.

Заметил, что многие поставщики из Шаньдуна сейчас предлагают гибридные решения - например, немецкие контроллеры на местных станках. В теории это должно снизить стоимость без потери качества, но на практике часто возникают проблемы с совместимостью компонентов.

Технические тонкости настройки

Скорость подачи шпона в пресс - параметр, который редко обсуждают при покупке, но он критически важен для производительности. Мы обычно тестируем на образцах с разной влажностью, потому что поставщики дают идеализированные цифры.

Система удаления отходов - кажется мелочью, пока не столкнешься с забиванием транспортерных лент. В машинах для производства фанеры от поставщиков из Северного Китая эту проблему часто недорабатывают, приходится самим устанавливать дополнительные фильтры.

Модернизация старых линий - отдельная головная боль. Иногда проще купить новое оборудование, чем адаптировать советские станки под современные требования к точности. Хотя есть умельцы, которые умудряются добиваться точности до 0.1 мм даже на старом железе.

Логистика и сервисное обслуживание

При заказе из-за рубежа всегда закладывай +30% времени на таможенное оформление. Мы в 2022-м жали поставку из провинции Шаньдун почти 4 месяца вместо обещанных двух.

Сервисные инженеры - если поставщик не имеет представительства в России, ремонт может затянуться на недели. У ООО Дунмин Цинфа Деревообрабатывающая промышленность вроде бы налажена логистика из Хэцзэ, но нужно уточнять наличие запчастей на складах в РФ.

Обучение операторов - многие недооценивают этот момент. Даже самая продвинутая машина для производства фанеры будет простаивать, если персонал не обучен работе с цифровыми интерфейсами. Лучшие поставщики включают в контракт обязательные тренинги на производстве.

Экономика производства

Считая стоимость оборудования, не забывай про энергопотребление. Некоторые современные линии требуют подключения к сети 380В и потребляют как небольшой завод. Это может стать неприятным сюрпризом, если мощности подстанции ограничены.

Амортизация - немецкое оборудование служит 15-20 лет, китайское в лучшем случае 7-10. Но при активной работе разница в цене окупается за 3-4 года. Дальше уже считай, что выгоднее.

Универсальность vs специализация. Узкоспециализированные машины для производства фанеры дают лучшую производительность, но не позволяют переключаться на другие виды продукции. В кризис это может стать проблемой.

Перспективы рынка

Сейчас многие переходят на оборудование с системой рециркуляции тепла - это снижает затраты на сушку на 25-30%. Поставщики из того же региона Шаньдун уже предлагают такие решения, но нужно проверять эффективность в наших условиях.

Цифровизация - тренд, но не панацея. Датчики контроля качества хороши, но когда в цехе древесная пыль, они быстро выходят из строя. Простые механические решения иногда надежнее.

Если говорить про ООО Дунмин Цинфа, их сильная сторона - работа именно с павловнией. Для производителей, специализирующихся на этой породе, их оборудование может быть оптимальным выбором по соотношению цена/качество. Но для березовой фанеры лучше смотреть другие варианты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Двухэтажный деревянный стенд, с черной металлической рамкой – стильные многоцелевые стеллажи для хранения для ванной, кухни и коммерческого использования – натуральная деревянная отделка, с черным декором, стойка для ванной комнаты

Двухэтажный деревянный стенд, с черной металлической рамкой – стильные многоцелевые стеллажи для хранения для ванной, кухни и коммерческого использования – натуральная деревянная отделка, с черным декором, стойка для ванной комнаты -

Выберете гроб из цельного дерева высокого качества, устойчивый к гниению и облегченный для прилива

Выберете гроб из цельного дерева высокого качества, устойчивый к гниению и облегченный для прилива -

1 деревянная полка для чашек K с ящиками – 70 емкостей для приема кофейных коробок, прочные полки для хранения с полками для чашек, экономичные кофемашины для домашней кухни, идеальные рождественские подарки

1 деревянная полка для чашек K с ящиками – 70 емкостей для приема кофейных коробок, прочные полки для хранения с полками для чашек, экономичные кофемашины для домашней кухни, идеальные рождественские подарки -

Доска для ящика из тополя с пазом и шипом, доска для ящика из массива дерева

Доска для ящика из тополя с пазом и шипом, доска для ящика из массива дерева -

Офисные стеллажи из бамбука, подставки для сбора урожая

Офисные стеллажи из бамбука, подставки для сбора урожая -

1 набор бамбуковых сырных панелей с ножом – деревянные сырные тарелки и лотки для закусок, фруктов и готовой пищи – многофункциональные нарезанные тарелки для кухни, отдыха на открытом воздухе и в праздничные дни – идеальный выбор для рождественских, Хэллоуинских, Пасхальных, Хануки, Дня Благодарения, Сырных лотков

1 набор бамбуковых сырных панелей с ножом – деревянные сырные тарелки и лотки для закусок, фруктов и готовой пищи – многофункциональные нарезанные тарелки для кухни, отдыха на открытом воздухе и в праздничные дни – идеальный выбор для рождественских, Хэллоуинских, Пасхальных, Хануки, Дня Благодарения, Сырных лотков -

Очаровательный деревянный поднос в форме сердца – идеальный выбор для фруктов, тортов и закусок, чтобы украсить Рождество, День Святого Валентина, День Благодарения, День матери и День отца

Очаровательный деревянный поднос в форме сердца – идеальный выбор для фруктов, тортов и закусок, чтобы украсить Рождество, День Святого Валентина, День Благодарения, День матери и День отца -

Retro 2-story wooden coffee bar organizing rack, polished metal frame, multi-purpose countertop storage for kitchen and bathroom, rural-style display tray, multi-functional home decoration accessory

Retro 2-story wooden coffee bar organizing rack, polished metal frame, multi-purpose countertop storage for kitchen and bathroom, rural-style display tray, multi-functional home decoration accessory -

Высококачественная 15 мм 17 мм 18 мм УФ-фанера МДФ-панель с готовой поверхностью Меламиновая ДСП для дверцы кухонного шкафа

Высококачественная 15 мм 17 мм 18 мм УФ-фанера МДФ-панель с готовой поверхностью Меламиновая ДСП для дверцы кухонного шкафа -

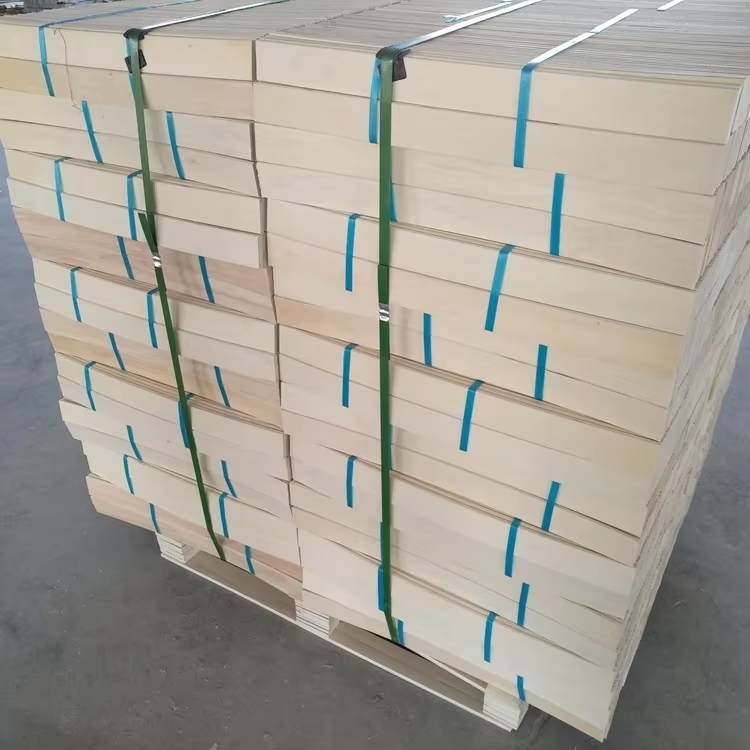

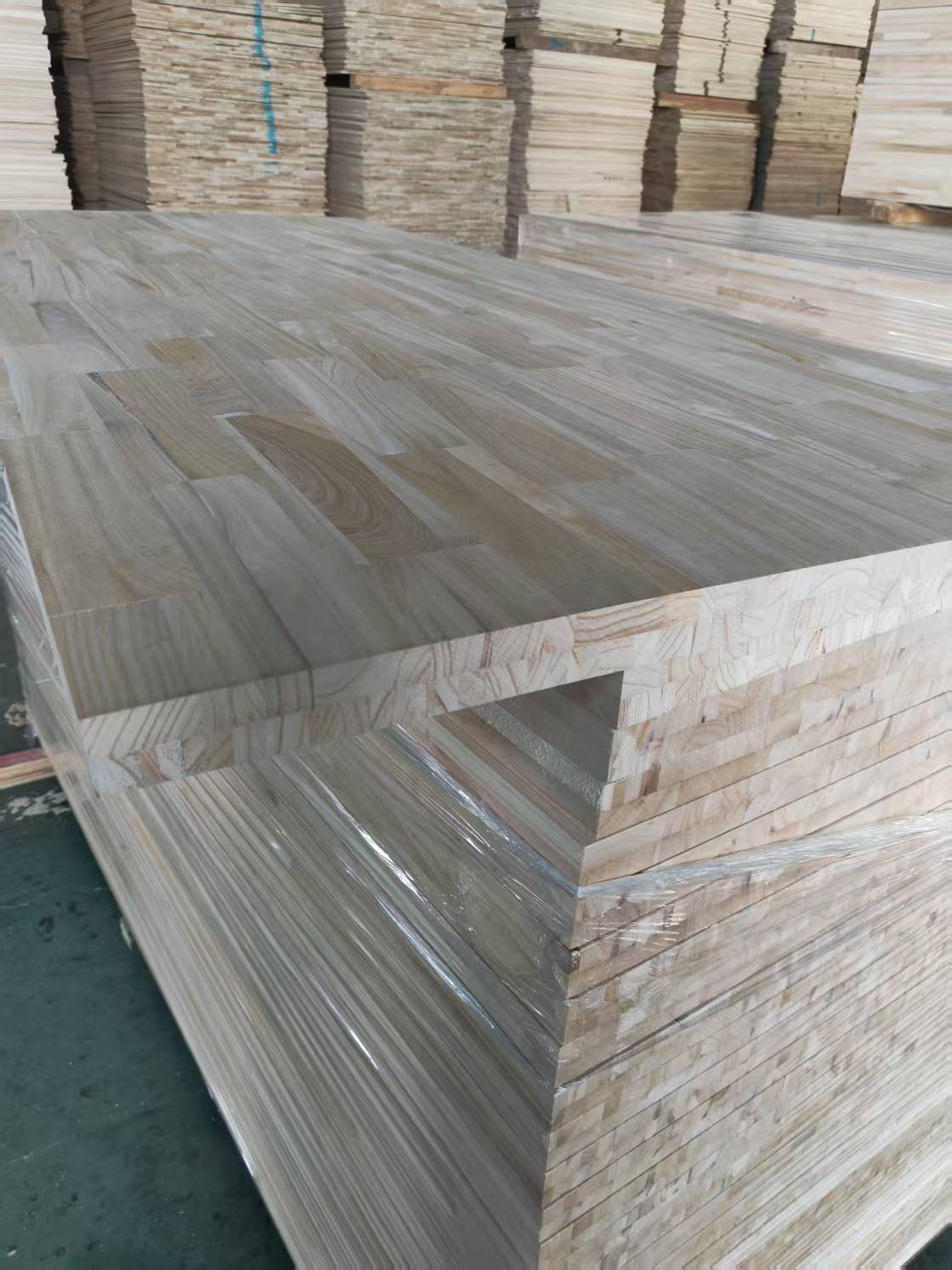

Тополиная клееная плита высшего сорта, ГОСТ, индивидуальные размеры

Тополиная клееная плита высшего сорта, ГОСТ, индивидуальные размеры -

Деревянный прикроватный столик, кратко, современный небольшой точечный шкаф, мини-узкий шкаф с 20 – сантиметровым швом

Деревянный прикроватный столик, кратко, современный небольшой точечный шкаф, мини-узкий шкаф с 20 – сантиметровым швом -

9 мм оптом Китай фактор Okoume шпона фанера фанера панельные листы фанера с конкурентоспособной ценой

9 мм оптом Китай фактор Okoume шпона фанера фанера панельные листы фанера с конкурентоспособной ценой

Связанный поиск

Связанный поиск- Ведущие китайские покупатели фанеры 20 мм

- Цена фанеры 18 из Китая

- Цены на фанерные листы в Китае

- влагостойкая мдф для комнаты

- монтаж деревянной столешницы

- 3-слойная доска из павловнии

- древесно стружечные плиты для стен

- устройство плит из древесностружечных

- Цены на березовые фанерные листы в Китае

- деревянная столешница дуб