Машина для производства фанеры цена

Когда ищешь в сети 'машина для производства фанеры цена', первое, что бросается в глаза — разброс цифр от 500 тысяч до 5 миллионов рублей. Многие ошибочно думают, что дороже значит надежнее, но на деле все упирается в тонкости: тип шпона, планируемые объемы, даже влажность сырья в регионе. Вот об этих нюансах редко пишут в открытых источниках, а они определяют, будет ли производство рентабельным или превратится в черную дыру для бюджета.

Почему цена — не главный параметр при выборе

В 2019 году мы закупили китайскую линию за 2,3 млн рублей — казалось, выгодно. Но через полгода поняли: пресс не держит температуру при нагрузке выше 60%, а сушилка перерасходует энергию на 20%. Оказалось, производитель сэкономил на системе контроля давления. Так что дешевое оборудование часто скрывает подобные 'сюрпризы'.

Сейчас при подборе техники сначала анализируем три пункта: толщина шпона (для березового нужны одни настройки, для хвойного — другие), тип клея (например, карбамидоформальдегидный требует точной дозировки), и главное — плановые простои. Если линия стоит без работы 30% времени, дорогая автоматика просто не окупится.

Коллега из Перми купил б/у немецкий пресс за 1,8 млн, но не учел стоимость адаптации под российские стандарты — в итоге переплатил еще 400 тысяч. Вывод: машина для производства фанеры цена должна включать не только сам агрегат, но и пусконаладку, обучение операторов, запасные части.

Опыт сотрудничества с ООО Дунмин Цинфа Деревообрабатывающая промышленность

В прошлом году обратились в ООО Дунмин Цинфа Деревообрабатывающая промышленность — их завод в Шаньдуне как раз специализируется на технике для шпона. Привлекло то, что они работают с плантациями павловнии — это значит, понимают специфику разных пород древесины. Не как многие поставщики, которые предлагают 'универсальное' решение, а оно потом барахлит с сырьем плотнее 500 кг/м3.

Инженер из Дунмин приезжал к нам, смотрел наше сырье (у нас в основном береза и осина), советовал не переплачивать за гидравлику с двойным насосом — сказал, для нашего объема хватит и модификации с одним, но с усиленным пресс-валом. Это сэкономило около 200 тысяч рублей. Кстати, их сайт qingfawood.ru — не просто визитка, там есть технические спецификации с допусками по влажности, что редкость.

После запуска линии заметил интересную деталь: китайские станки часто критикуют, но у Дунмин в конструкции пресса использованы японские датчики температуры — видимо, поэтому не было проблем с расслоением фанеры зимой. Хотя в документах это не афишировалось.

На что смотреть кроме ценника

Энергопотребление — вот что многие упускают. Например, сушильный барабан на 15 кВт против 20 кВт — разница в эксплуатации 60 тысяч рублей в год при двухсменной работе. Но продавцы редко акцентируют на этом внимание.

Еще момент: автоматическая подача шпона. Кажется, мелочь, но когда видишь, как оператор тратит 3 секунды на ручную укладку листа, а за смену это 5000 листов — считай, 4 часа чистого простоя. Мы сначала купили линию без автоподатчика, потом докупали отдельно — вышло на 40% дороже.

Сейчас при запросе машина для производства фанеры цена всегда прошу предоставить видео работы под нагрузкой — не демо-ролик, а именно непрерывный цикл 2-3 часа. Один раз так выявили перегрев валов в гидравлической системе, который проявлялся только после часа работы.

Реальные цифры: от чего отталкиваться

Для мини-завода на 5-7 м3 в сутки стартовый комплект обойдется в 1,5-2 млн рублей — это пресс, лущильный станок, сушилка и базовый клеенаносящий модуль. Но если нужно стабильное качество, лучше заложить еще 300-400 тысяч на систему контроля толщины — без нее брак может достигать 15%.

Например, линия от ООО Дунмин Цинфа Деревообрабатывающая промышленность в базовой комплектации стоит около 1,7 млн, но там уже включен калибровочный узел. Для сравнения: европейские аналоги с такими же функциями — от 2,5 млн, причем часто без шеф-монтажа.

Кстати, про шеф-монтаж — никогда не экономьте на этом. Самостоятельная сборка 'по инструкции' обычно заканчивается регулировками неделю, а специалист из Китая (как те, что работают с Дунмин) настраивает линию за 2-3 дня с учетом местных особенностей сырья.

Типичные ошибки и как их избежать

Самая частая — покупка оборудования под 'идеальные' условия. Например, расчет на шпон влажностью 8%, а по факту летом он приходит с влажностью 12% — и вся линия встает. Теперь всегда тестируем пробную партию сырья перед заказом техники.

Еще история: один завод закупил мощный пресс для толстой фанеры, но рынок переориентировался на тонкую мебельную — оборудование простаивало. Вывод: перед тем как анализировать машина для производства фанеры цена, изучите тренды спроса на 3-5 лет вперед.

Совет от практиков: если бюджет ограничен, лучше взять простой но надежный пресс и отдельно хорошую сушилку, чем навороченный комплекс с посредственной сушкой. Именно неравномерная просушка — причина 80% брака в первые месяцы работы.

Перспективы и личные наблюдения

Сейчас вижу тенденцию к гибридным решениям — например, китайские станки с европейской системой управления. Такие варианты предлагает в том числе ООО Дунмин Цинфа Деревообрабатывающая промышленность — у них есть модели с контроллерами Siemens, при этом цена ниже чисто немецких аналогов на 25-30%.

Из новшеств, которые реально экономят: системы рекуперации тепла от сушильных камер. Раньше считал это маркетингом, но после установки такой на линии от Дунмин экономия на газу составила около 15% в зимний период.

И главное: никогда не ориентируйтесь только на цифру в прайсе. Лучше потратить месяц на изучение отзывов (именно технических, а не маркетинговых), съездить на действующее производство с таким же оборудованием, проконсультироваться с технологами. Как говорил наш наставник: 'Дешевое оборудование дважды платишь — при покупке и при эксплуатации'.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Бамбуковый угловой шкаф с открытой полкой – отдельная стойка для приема в гостиной, спальне, офисе – легко собрать, без питания, коричневый, многофункциональная комнатная стойка для приема, угловая рама

Бамбуковый угловой шкаф с открытой полкой – отдельная стойка для приема в гостиной, спальне, офисе – легко собрать, без питания, коричневый, многофункциональная комнатная стойка для приема, угловая рама -

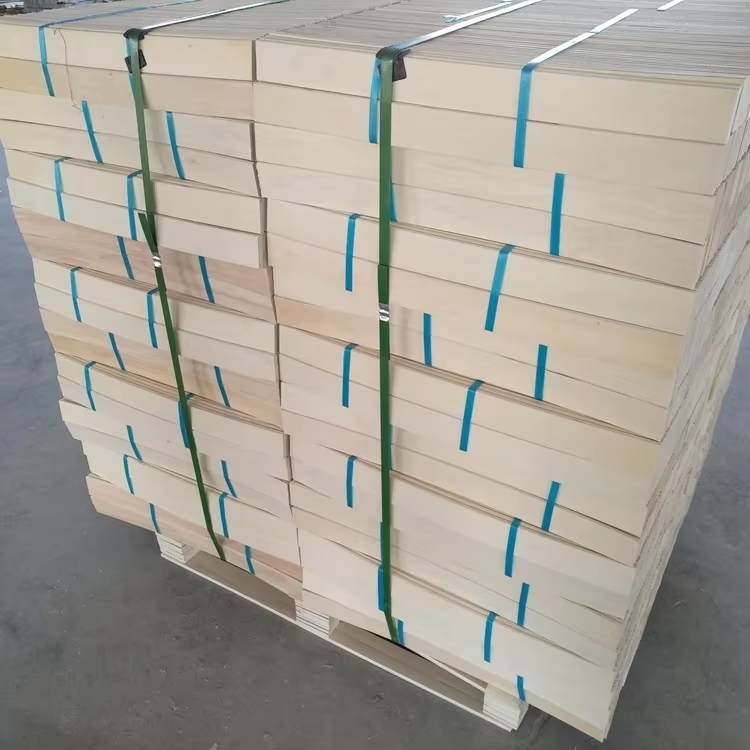

Lvl Кровать Slat Пружинные Кровать Slat Деревянные Планки Для Кровати

Lvl Кровать Slat Пружинные Кровать Slat Деревянные Планки Для Кровати -

Экологически чистые сосновые блоки могут быть использованы для изготовления конструкций или декоративных блоков для детских кроватей, шкафов, шкафов.

Экологически чистые сосновые блоки могут быть использованы для изготовления конструкций или декоративных блоков для детских кроватей, шкафов, шкафов. -

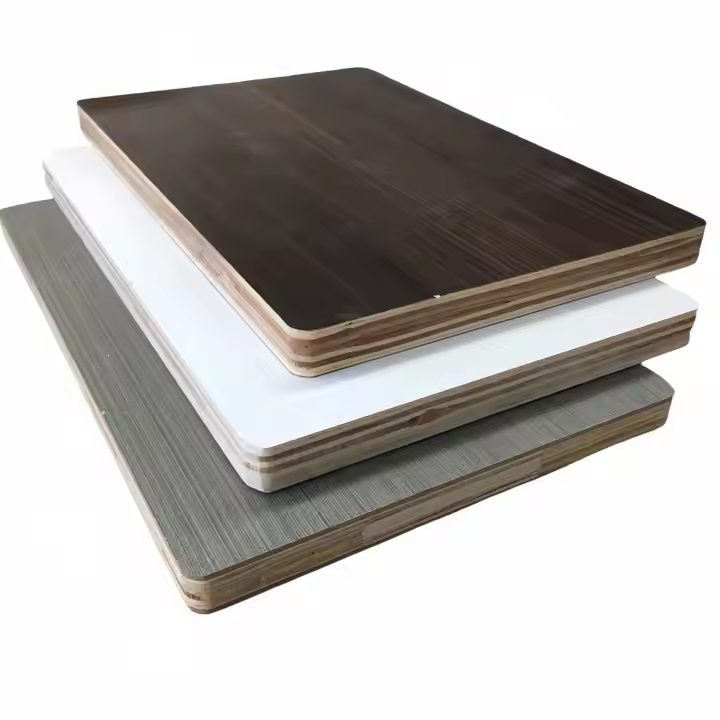

Деревянные доски экспортного класса: выбор легкой текстуры мебели

Деревянные доски экспортного класса: выбор легкой текстуры мебели -

Ретро-деревянный карниз для ванной, терраса для туалетов, вешалка для полотенец для полотенец

Ретро-деревянный карниз для ванной, терраса для туалетов, вешалка для полотенец для полотенец -

клееная кромка из красного дуба для мебели

клееная кромка из красного дуба для мебели -

4X8 коммерческое и строительное использование Mr P. фанера и слойная фанера и плейвуд

4X8 коммерческое и строительное использование Mr P. фанера и слойная фанера и плейвуд -

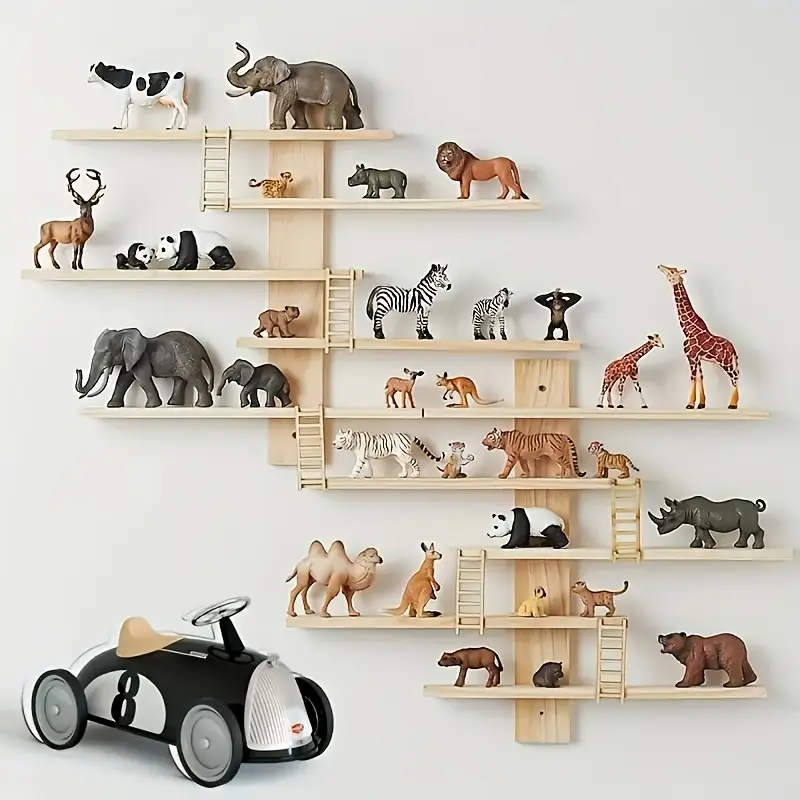

Стены из сплошного дерева, стеллажи, перегородки, стойки для приема, гостиная, деревянные, плотные, зеленые, стенные, деревянные, стеллажи.

Стены из сплошного дерева, стеллажи, перегородки, стойки для приема, гостиная, деревянные, плотные, зеленые, стенные, деревянные, стеллажи. -

Деревянный рабочий стол с мелкими сортами чая, выдвижной выдвижной выдвижной выдвижной выдвижной коробкой с японскими украшениями для хранения канцелярских принадлежностей

Деревянный рабочий стол с мелкими сортами чая, выдвижной выдвижной выдвижной выдвижной выдвижной коробкой с японскими украшениями для хранения канцелярских принадлежностей -

Деревянные стенды, сборные вешалки, выставляющие стенды, экономят место в гостиной и спальни

Деревянные стенды, сборные вешалки, выставляющие стенды, экономят место в гостиной и спальни -

Винтажные деревянные стеллажи, искусственные окна, многоцелевая доска для украшений, идеально для рождества и дня святого валентина

Винтажные деревянные стеллажи, искусственные окна, многоцелевая доска для украшений, идеально для рождества и дня святого валентина -

1 набор бамбуковых сырных панелей с ножом – деревянные сырные тарелки и лотки для закусок, фруктов и готовой пищи – многофункциональные нарезанные тарелки для кухни, отдыха на открытом воздухе и в праздничные дни – идеальный выбор для рождественских, Хэллоуинских, Пасхальных, Хануки, Дня Благодарения, Сырных лотков

1 набор бамбуковых сырных панелей с ножом – деревянные сырные тарелки и лотки для закусок, фруктов и готовой пищи – многофункциональные нарезанные тарелки для кухни, отдыха на открытом воздухе и в праздничные дни – идеальный выбор для рождественских, Хэллоуинских, Пасхальных, Хануки, Дня Благодарения, Сырных лотков

Связанный поиск

Связанный поиск- фанерная доска из павловнии

- полка ванную комнату настенная деревянная

- Поставщики 18 мм фанеры из Китая

- деревянная столешница в комнату

- фанера 18

- угловая деревянная столешница

- толстая деревянная столешница

- стол с деревянной столешницей своими руками

- леруа мерлен уфа панель мдф

- полка деревянная настенная в ванную