многослойная доска из тополя

Когда говорят про многослойную доску из тополя, сразу вспоминаю, как новички путают её с фанерой из берёзы – мол, тополь же мягкий, разве годится для несущих конструкций? А вот если брать распиловку радиальным способом и правильный клей...

Почему именно тополь?

На нашем производстве в ООО 'Дунмин Цинфа' изначально экспериментировали с разными породами, но остановились на тополе не просто так. Да, плотность у него ниже, чем у дуба – около 450 кг/м3 против 700. Но при грамотной сушке и склейке получается стабильнее, чем многие твердые породы.

Особенно ценю, как ведёт себя материал в перепадах влажности. Помню, в 2019 году отгружали партию в Сочи – местные плотники сначала скептически смотрели, а через полгода прислали фото: ни одной трещины, хотя обычный массив уже повело.

Важный нюанс – возраст древесины. Тополь с нашей плантации в Шаньдуне идёт на распил в 6-7 лет, когда волокна ещё не успевают огрубеть. Если брать старше 10 лет – уже теряется та самая гибкость, ради которой этот материал ценят.

Технологические тонкости склейки

Самый частый брак – когда нарушают температурный режим при прессовании. Казалось бы, +140°C стандарт, но для тополя лучше работать в диапазоне +125...+130, иначе смолы начинают выгорать. Проверили на практике: при перегреве даже визуально видно пожелтение клеевого шва.

Сейчас используем модифицированный ПВА от 'Химрезерв' – не самый дешёвый, зато не дает усадки шва. Раньше пробовали мочевиноформальдегидные составы, но для мебельных щитов это не вариант – остаточный запах выветривается месяцами.

Интересный случай был с заказом для библиотечных стеллажей – там требовалась особая прочность на изгиб. Пришлось делать нестандартную схему укладки волокон: два наружных слоя продольно, три внутренних – поперечно. Получилась своеобразная 'сэндвич-структура', которая выдерживает нагрузку до 180 кг/м2.

География как преимущество

Наше расположение в округе Дунмин – не просто точка на карте. Здесь действительно уникальные условия для выращивания тополя: почва с высоким содержанием кремния, плюс влажность воздуха редко опускается ниже 70%. Древесина растёт без внутренних напряжений.

Логистику наладили через порт Циндао – до Владивостока идём 5 дней, до Новороссийска 18. Но главное – собственные сушильные камеры позволяют доводить влажность до 8±2% прямо перед погрузкой. Это критично для морских перевозок.

Кстати, многие конкуренты до сих пор сушат тополь до 12% – формально по ГОСТу подходит, но при длительной транспортировке возможна деформация. Мы же на собственном горьком опыте убедились: лучше перестраховаться.

Типичные ошибки при работе с материалом

Часто сталкиваюсь с тем, что мастера пытаются строгать многослойную доску из тополя против волокон – получается ворсистость, которую потом не убрать. Наш технолог даже составил памятку: резать только с подкладной доской, шлифовать в три этапа с постепенным уменьшением зернистости.

Ещё один момент – крепёж. Саморезы с мелким шагом резьбы плохо держатся, нужны либо конфирматы, либо специальные винты с насечками. Как-то раз переделывали кухонный гарнитур – клиент пожалел на крепёж 300 рублей, в итоге перекладка обошлась в 15 тысяч.

Особенно обидно, когда портят материал неправильным хранением. Видел на одном складе – сложили под открытым небом, накрыли только плёнкой сверху. Конденсат сделал своё дело: между слоями появилась плесень. Теперь всегда инструктируем: только в проветриваемом помещении, штабелировать через прокладки каждые 40 см.

Нишевое применение

Сейчас активно продвигаем материал для изготовления межкомнатных дверей – лёгкость тополя (в 1.8 раза легче бука) позволяет делать филёнчатые полотна без усиления коробки. Но тут есть тонкость: нужно обязательно усиливать замковую зону вставкой из МДФ, иначе через год эксплуатации появится люфт.

Неожиданно востребованным оказалось применение в отделке автодомов – материал хорошо гасит вибрации. Правно, пришлось разрабатывать специальный огнестойкий пропиток, стандартные составы не подходили по экологическим нормам.

Последняя разработка – комбинированные панели для акустических систем. Тополь даёт интересный резонанс, особенно в средних частотах. С инженерами из 'Аудиотехники' провели серию тестов – получилось снизить уровень паразитных призвуков на 23% compared с МДФ.

Экономика вопроса

Многие заказчики initially пугаются цены за куб – вроде бы дороже сосны. Но если считать итоговую стоимость изделия с учётом меньшего веса и простоты обработки, экономия может достигать 15-20%. Особенно это заметно при крупных тиражах.

На примере нашего проекта с мебельной фабрикой 'Форвард': переход с берёзовой фанеры на многослойную доску из тополя позволил сократить расход клея на 12%, а скорость сборки шкафов-купе выросла почти на треть – материал легче, рабочие меньше устают.

Правда, есть и ограничения – для уличной мебели всё же рекомендуем доплатить за лиственницу. Хотя экспериментировали с полиуретановым покрытием... Но это уже совсем другая история.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ВФанерные доски для мебели оптом и в розницу

ВФанерные доски для мебели оптом и в розницу -

Выберете гроб из цельного дерева высокого качества, устойчивый к гниению и облегченный для прилива

Выберете гроб из цельного дерева высокого качества, устойчивый к гниению и облегченный для прилива -

Многофункциональный крюк Кухонная стойка для специй ванная комната угловая стойка для хранения бытовые полки для хранения

Многофункциональный крюк Кухонная стойка для специй ванная комната угловая стойка для хранения бытовые полки для хранения -

Высококачественные деревянные пластиковые фруктовые чаши в стиле Богемии с полосатыми узорами, элегантные подносы для закусок, подходит для гостиной, стола или кофейного стола, идеально подходит для фруктов, орехов и десертов, кухонных столовых чашек с фруктами

Высококачественные деревянные пластиковые фруктовые чаши в стиле Богемии с полосатыми узорами, элегантные подносы для закусок, подходит для гостиной, стола или кофейного стола, идеально подходит для фруктов, орехов и десертов, кухонных столовых чашек с фруктами -

Без гвоздей, без клея, выдвижная доска, паз для ящика «ласточкин хвост», корпус из цельного дерева, конструкция с пазом и шипом, конструкция из цельного дерева

Без гвоздей, без клея, выдвижная доска, паз для ящика «ласточкин хвост», корпус из цельного дерева, конструкция с пазом и шипом, конструкция из цельного дерева -

Многофункциональная пластиковая витрина, мини – эмулятор Bogu – идеально подходит для домашнего и офисного оформления, без питания, офисных декоративных аксессуаров

Многофункциональная пластиковая витрина, мини – эмулятор Bogu – идеально подходит для домашнего и офисного оформления, без питания, офисных декоративных аксессуаров -

Два слоя винтажной деревянной корзины, фруктовый стол, многофункциональный стол для кабинетов, спален, школы, кухни, корзина для хлеба

Два слоя винтажной деревянной корзины, фруктовый стол, многофункциональный стол для кабинетов, спален, школы, кухни, корзина для хлеба -

Панели МДФ по индивидуальному заказу для производителей мебели – Оптовые скидки

Панели МДФ по индивидуальному заказу для производителей мебели – Оптовые скидки -

4 / 8 шт. / комплект деревянных кухонных ящиков стойки для хранения специй, ящики шкафов деревянные стойки для хранения ароматических банок, кухня, офис, спальня, домашние стойки для хранения в общежитиях, кухонные принадлежности

4 / 8 шт. / комплект деревянных кухонных ящиков стойки для хранения специй, ящики шкафов деревянные стойки для хранения ароматических банок, кухня, офис, спальня, домашние стойки для хранения в общежитиях, кухонные принадлежности -

Многоуровневая деревянная настольная касса – стеллаж для хранения файлов A4 в современном стиле, с ажурным дизайном, идеально подходит для офиса и дома – с книгами, ноутбуками, ручками и другими полками

Многоуровневая деревянная настольная касса – стеллаж для хранения файлов A4 в современном стиле, с ажурным дизайном, идеально подходит для офиса и дома – с книгами, ноутбуками, ручками и другими полками -

Многослойная грязевая корзина для белья, многослойная корзина для белья, уборная, стиральная машина, чтобы забрать артефакт

Многослойная грязевая корзина для белья, многослойная корзина для белья, уборная, стиральная машина, чтобы забрать артефакт -

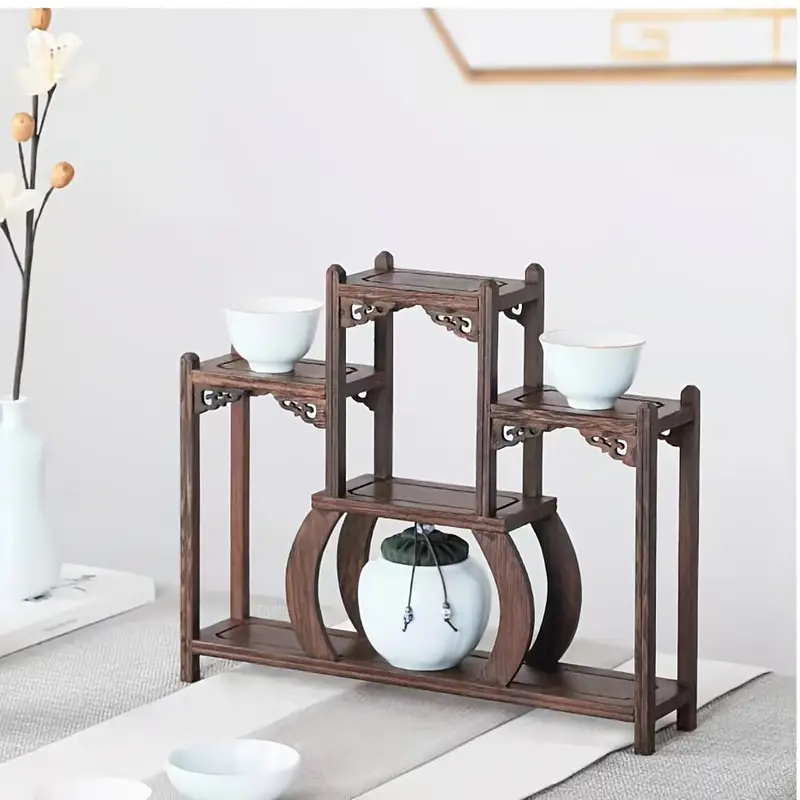

Небольшая коллекция средневековых деревянных выставочных стендов, чашек кофе чайных сервизов нефритовых ручных выставочных стендов стеллажей для хранения украшений офисных декоративных стендов декоративных стеллажей, подходящих для баров, кафе, офисов, отелей, фермерских домов, гостиных, спальных стеллажей

Небольшая коллекция средневековых деревянных выставочных стендов, чашек кофе чайных сервизов нефритовых ручных выставочных стендов стеллажей для хранения украшений офисных декоративных стендов декоративных стеллажей, подходящих для баров, кафе, офисов, отелей, фермерских домов, гостиных, спальных стеллажей

Связанный поиск

Связанный поиск- ved naam ki plywood

- ящик деревянный для хранения с крышкой большой

- Поставщики 18 мм фанера 1220x2440 из Китая

- молочная кухня с деревянной столешницей

- Фанера 10 мм поставщики в Китае

- купить полку настенную деревянную в москве

- доска paulownia для Малайзии

- цвета мебели из мдф

- хорошая мебель из мдф

- древесноволокнистая плита гост