Морская фанера производители

Когда ищешь морская фанера производители, часто натыкаешься на однотипные описания — все якобы делают 'влагостойкую фанеру', но по факту половина образцов пузырится после первого сезона в порту. Многие путают обычную бакелизированную фанеру с морской, хотя разница не только в клее, но и в подборе шпона. Вот, например, в ООО Дунмин Цинфа Деревообрабатывающая промышленность из Шаньдуна изначально тоже гнались за объемом, пока не столкнулись с рекламациями от судоремонтных мастерских Владивостока — оказалось, их фанера ФСФ хоть и держала влагу, но на палубах рыболовных сейнеров расслаивалась за полгода. Пришлось пересматривать всю технологию прессования.

География как фактор качества

База по переработке павловнии в Дунмине — это не просто 'удобное расположение'. Павловния растет быстрее березы, но раньше считалась непригодной для морской среды. Мы в Цинфа экспериментировали с пропитками — пробовали и меламиновые смолы, и эпоксидные составы. Выяснилось, что при правильной калибровке давления павловниевый шпон дает меньшую деформацию при перепадах температур. Но при этом нельзя экономить на финишном слое — если верхний шпон из мягкой древесины, краска на судах отслаивается даже при качественной грунтовке.

Транспортная логистика из Хэцзэ в порты Дальнего Востока — отдельная головная боль. Один раз отгрузили партию через Находку, а фанера пришла с пятнами плесени. Пришлось разбираться — оказалось, вагоны с кондиционером не справлялись с влажностью в пути. Теперь всегда требуем пломбированные контейнеры с силикагелевыми поглотителями, даже если заказчик кричит о лишних расходах. Кстати, на сайте qingfawood.ru сейчас есть раздел с рекомендациями по перевозке — мы его сделали после того случая.

Конкуренты из Уссурийска часто говорят, что китайская фанера не выдерживает морозов. Но мы провели тесты — при -30°C наша морская фанера с многослойной проклейкой показала лучшее сопротивление расслоению, чем российские аналоги. Секрет в том, что мы чередуем волокна шпона под 90 градусов в каждом слое, а не через слой. Правда, такой метод увеличивает расход смолы на 15%.

Технологические провалы и находки

В 2022 году пытались удешевить производство, заменив фенолформальдегидный клей на карбамидный с добавками. Результат — три партии пришлось утилизировать после жалоб из Находки. Оказалось, при длительном контакте с морской водой карбамид теряет пластичность. Пришлось вернуться к классике, но теперь используем модифицированные смолы с добавкой меламина — это дороже, зато нет проблем с сертификацией в Росморречфлоте.

Толщина шпона — еще один камень преткновения. Идеальные 1.5 мм получаются только из центральной части павловнии, а края ствола дают неравномерную толщину. Сначала отправляли такой материал на внутренний рынок, но потом нашли применение — теперь из него делаем прокладочные листы для судовых панелей. Кстати, это стало отдельным направлением в деревообрабатывающей промышленности Дунмин Цинфа.

Сушка — самый капризный этап. Если пересушить шпон — при прессовании появляются микротрещины. Недонос — и фанера warping при изменении влажности. Эмпирическим путем вывели оптимальный цикл: 48 часов при 65°C с тремя этапами выравнивания влажности. Но для разных партий древесины корректируем параметры — автоматика не всегда спасает, нужен глаз технолога.

Рынок и специфика заказов

Судостроительные верфи Приморья часто заказывают фанеру нестандартных размеров — например, 2500х1250 мм для обшивки кают. Раньше резали готовые листы, но это приводило к расслоению кромок. Теперь прессуем сразу под нужный размер, хотя это усложняет логистику. Зато сократили количество отходов на 7%.

Интересный тренд — запросы на антискользящее покрытие для палуб. Пытались наносить полиуретан с кварцевым песком, но он отслаивался через год. Сейчас тестируем технологию впрессовывания абразивной сетки в верхний слой при термообработке. Пока дорого, но яхт-клубы Петропавловска-Камчатского уже интересуются.

Мелкие судоремонтные мастерские — особая категория клиентов. Они берут небольшие партии, но требуют индивидуальной упаковки каждого листа. Пришлось закупить вакуумные упаковочные линии — хоть и увеличило себестоимость, зато сохранили долю рынка. Кстати, именно такие заказы помогли нам отработать технологию быстрой смены форматов на производстве.

Сырьевая база и экология

Павловния в Шаньдуне растет на специальных плантациях с трехгодичным циклом. Раньше считали, что для морской фанеры нужна древесина старше 5 лет, но наши тесты показали — молодые деревья дают более однородный шпон. Правда, при условии капельного полива и контроле минерализации почвы.

Смолы закупаем у китайского производителя из Гуанчжоу, но постоянно мониторим качество. Была партия с повышенным содержанием формальдегида — едва не потеряли сертификат. Теперь каждый цистерну проверяем в собственной лаборатории, хотя это и задерживает производство на сутки.

Отходы производства — стружку и обрезки — сначала сжигали в котельных. Но потом наладили выпуск топливных брикетов для местных фермеров. Неожиданно получили дополнительный доход, хотя изначально рассматривали это просто как утилизацию.

Перспективы и узкие места

Сейчас экспериментируем с бамбуковым шпоном для многослойных панелей. Бамбук прочнее на разрыв, но хуже держит клеевой шов. Если решим эту проблему — сможем предлагать альтернативу тиковой древесине для яхтинга.

Логистика остается слабым звеном. Железнодорожные тарифы растут, а морские перевозки требуют дополнительной защиты от соленой воды. Пробовали заключать прямые контракты с судовладельцами — но те предпочитают работать через дистрибьюторов.

Кадровый вопрос — технологов со знанием специфики морской древесины не хватает. Приходится обучать самим, приглашаем специалистов из Владивостока для обмена опытом. Кстати, после последнего семинара пересмотрели параметры шлифовки — оказалось, для судовой мебели нужна более грубая обработка для лучшего сцепления с лаками.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

2025Прямые продажи с фабрики на заказ, ящик из дерева павловния

2025Прямые продажи с фабрики на заказ, ящик из дерева павловния -

Специализированные мебельные ящики доски uv краска сплошная деревянная доска, различные размеры

Специализированные мебельные ящики доски uv краска сплошная деревянная доска, различные размеры -

Доска для соединения пальцев павловнии

Доска для соединения пальцев павловнии -

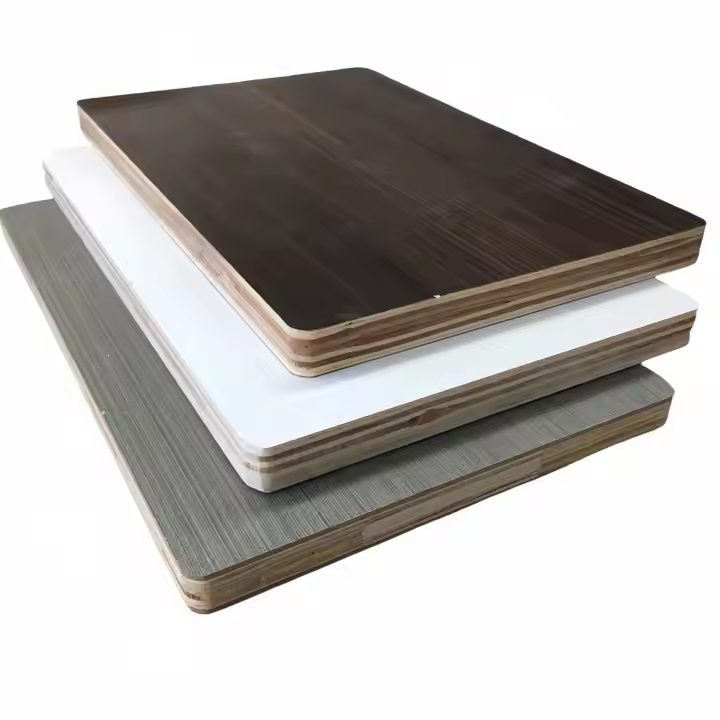

4×8 футов многослойная мебельная доска из цельного дерева декоративная доска

4×8 футов многослойная мебельная доска из цельного дерева декоративная доска -

Деревянный чайный сервиз выставочный стеллаж Боку Стены сплошная древесина Современный простой дом Добао Стена Китайская чайная полка стеллаж

Деревянный чайный сервиз выставочный стеллаж Боку Стены сплошная древесина Современный простой дом Добао Стена Китайская чайная полка стеллаж -

Лучшее качество Wbp Poplar Plywoods лист 4×8 лиственных пород ламинированная фанера 9 мм 12 мм 18 мм 21 мм

Лучшее качество Wbp Poplar Plywoods лист 4×8 лиственных пород ламинированная фанера 9 мм 12 мм 18 мм 21 мм -

Листы МДФ по индивидуальному заказу для производителей мебели

Листы МДФ по индивидуальному заказу для производителей мебели -

Полки для рисования, сплошная древесина, подвижная детская зона для чтения, посадка у стены, игрушки, два в одном, чтобы забрать ткань, детская книжная полка

Полки для рисования, сплошная древесина, подвижная детская зона для чтения, посадка у стены, игрушки, два в одном, чтобы забрать ткань, детская книжная полка -

Коллекционный деревянный деревянный стол, маленький шкаф для сбора пожертвований, рабочий стол для сбора стаканов с водой в целом

Коллекционный деревянный деревянный стол, маленький шкаф для сбора пожертвований, рабочий стол для сбора стаканов с водой в целом -

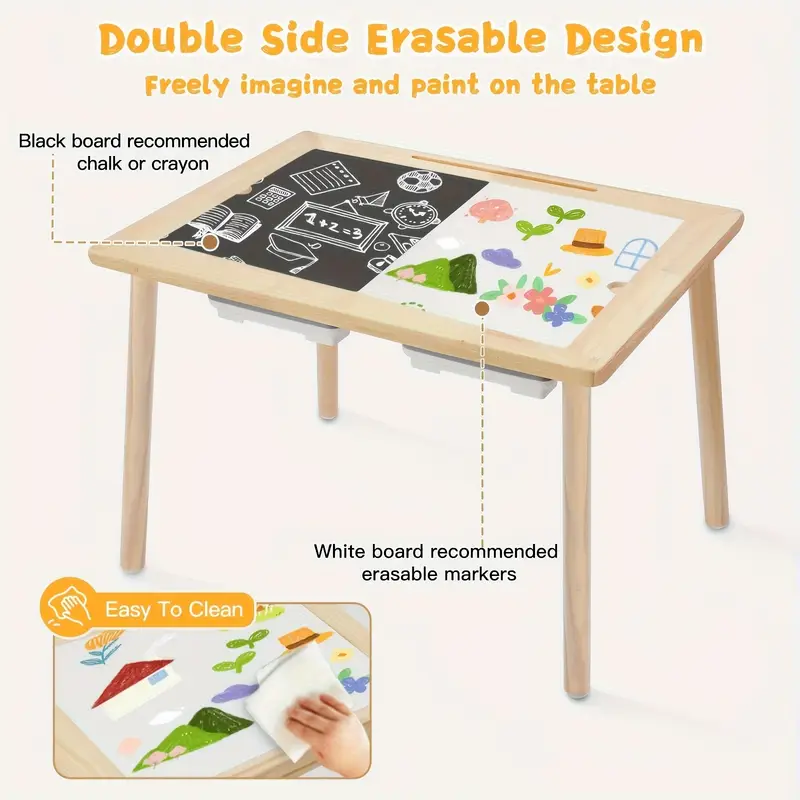

Многофункциональный стол для рисования стол для рисования стол для детей игра в воду песок сенсорные игры арахисовый стол

Многофункциональный стол для рисования стол для рисования стол для детей игра в воду песок сенсорные игры арахисовый стол -

Производитель прямая оптовая продажа сплошной древесины OSB доски сосны 9mm12mm15mm18mm

Производитель прямая оптовая продажа сплошной древесины OSB доски сосны 9mm12mm15mm18mm -

Экспортная доска черного грецкого ореха – выбор высокого уровня естественной текстуры и практических характеристик

Экспортная доска черного грецкого ореха – выбор высокого уровня естественной текстуры и практических характеристик

Связанный поиск

Связанный поиск- Китайские производители березовой фанеры

- монтаж стеновых панелей из мдф

- Китайские поставщики ламинированной фанеры

- мдф ламинированный 3 мм

- деревянный ящик для хранения купить

- Китайские поставщики ламинированной березовой фанеры гост

- подставка для растений деревянная

- декоративный стеновые панели из мдф

- Фанера мдф поставщик

- фанерная доска из павловнии