Оборудование для производства фанеры с использованием сельскохозяйственных отходов

Когда слышишь про оборудование для производства фанеры из отходов сельского хозяйства, многие сразу думают о простом измельчении соломы или опилок. Но на деле это целая технологическая цепочка, где каждый этап требует тонкой настройки. Мы в ООО Дунмин Цинфа Деревообрабатывающая промышленность через trial and error пришли к выводу, что ключевое — не сам агрегат, а совместимость сырья с линией. Например, павловния, которой у нас в Хэцзэ полно, при неправильной калибровке ножей даёт волокно разной длины — и фанера расслаивается.

Сырьё: теория против практики

В теории любая биомасса подходит. На практике же стебли хлопчатника, которые у нас в Шаньдуне в избытке, требуют предварительной сушки до 12% влажности — иначе пресс-валы забиваются. Помню, в 2021 году мы закупили партию подсолнечной лузги, не проверив зольность. В итоге смола в оборудовании для производства фанеры не схватывалась, и 30% плит пошло в брак.

С павловнией проще — её волокно длиннее, но и тут есть нюанс: если кора не удалена полностью, на горячем прессе появляются пятна смолы. Мы на сайте qingfawood.ru даже выложили техкарту по обработке — многие коллеги потом благодарили, что избежали ошибок.

Сейчас экспериментируем с рисовой шелухой. Проблема в кремнии — он абразивен, быстро изнашивает матрицы. Пришлось заказывать усиленные пресс-формы у немецкого производителя, но это удорожает процесс. Возможно, стоит комбинировать с мягкими отходами.

Технологические цепочки: где мы теряем эффективность

Стандартная линия: дробилка → сушилка → смеситель со связующим → формовочный пресс. Но если для древесных отходов это работает, то для сельхозостатков — нет. Например, стебли кукурузы после дробления дают слишком мелкую фракцию, и плита теряет прочность. Пришлось разрабатывать калибровочные сита с переменным размером ячеек.

Ещё момент — температура прессования. Для отходов хлопка нужен нагрев до 180°C, иначе фенолформальдегидная смола не полимеризуется. Но при этом есть риск пересушить материал. Мы в Цинфа настраивали режим ступенчатого нагрева — сначала 150°C для уплотнения, потом доводка до 180°. Брак снизился на 15%, но энергозатраты выросли.

Самое сложное — удаление примесей. В той же соломе бывают камни или металл, которые губят ножи. Поставили магнитные сепараторы и аспирационные камеры — помогает, но не идеально. Видимо, нужно дорабатывать систему первичной сортировки.

Опыт ООО Дунмин Цинфа: что сработало

Наша компания расположена в крупнейшем регионе по переработке павловнии, поэтому изначально делали ставку на её отходы. Но быстро поняли, что сезонность производства — проблема. Летом сырья много, зимой — провал. Пришлось адаптировать оборудование для производства фанеры под смешанные типы сырья. Сейчас используем связку: павловния + отходы зерновых.

На сайте https://www.qingfawood.ru мы подробно описали, как модернизировали сушильный барабан — увеличили количество жалюзи для равномерного прогрева волокна. После этого стабильность геометрии плит улучшилась.

Из неудач — попытка использовать тростник без обескремнивания. За месяц работы пресс-формы пришли в негодность. Пришлось экстренно искать замену, останавливать линию. Теперь всегда тестируем новое сырьё на абразивность.

Перспективные направления и ограничения

Сейчас вижу потенциал в отходах масличных культур — например, жмых рапса. Он плотный, но требует меньше связующих. Пробовали на экспериментальной линии — плита получается легче, чем из древесины. Но пока не решён вопрос с запахом при прессовании.

Ещё одна сложность — логистика сырья. Сельхозотходы объёмные, перевозить их на большие расстояния нерентабельно. Поэтому идеально, когда производство, как у нас в Дунмине, расположено близко к полям.

Сертификация — отдельная головная боль. Европейские стандарты требуют проверки миграции формальдегида из плит. Для сельхозсырья это сложнее, чем для древесины — пришлось разрабатывать собственные рецептуры смол с пониженной эмиссией.

Выводы для отрасли

Главное — не гнаться за универсальностью оборудования. Под каждый тип отходов нужна кастомизация. Мы в Цинфа сначала пытались купить ?готовую линию? у китайского производителя, но она не справлялась с местным сырьём. Пришлось дорабатывать самим.

Сейчас активно используем данные с датчиков температуры и давления в реальном времени — это позволяет оперативно корректировать режимы. Например, при работе с влажной соломой увеличиваем время прессования на 10-15 секунд.

Если бы начинал сейчас, сначала бы провёл масштабный анализ доступного сырья в радиусе 50 км, а потом уже подбирал оборудование. И обязательно заложил бы бюджет на пробные партии — без этого в этом сегменте нельзя.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

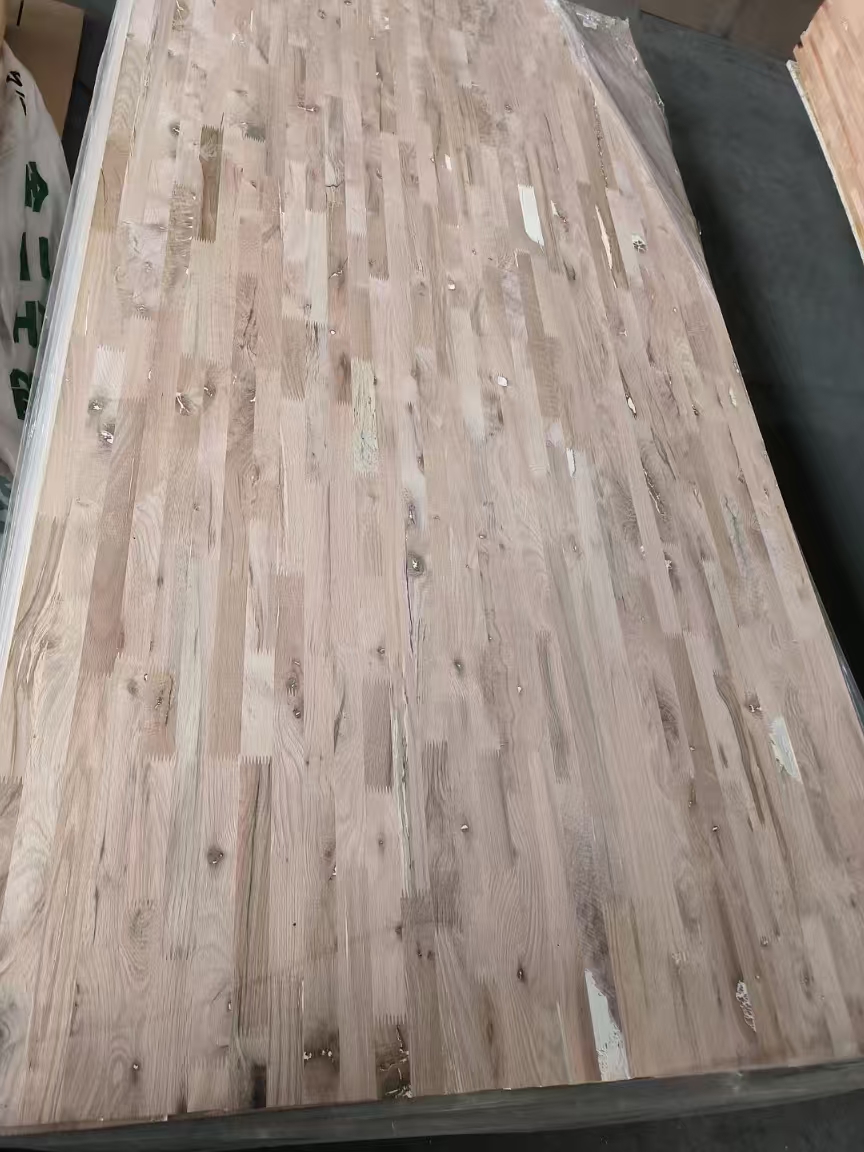

Высококачественная клееная доска из красного дуба для строительства

Высококачественная клееная доска из красного дуба для строительства -

Производитель древесины Paulownia, высокое качество, натуральная краска, доска из массива дерева Paulownia

Производитель древесины Paulownia, высокое качество, натуральная краска, доска из массива дерева Paulownia -

7 – этажная бамбуковая вертикальная стеллаж – экономьте пространство углы многослойные домашние мини – пространства стеллажи для хранения обуви

7 – этажная бамбуковая вертикальная стеллаж – экономьте пространство углы многослойные домашние мини – пространства стеллажи для хранения обуви -

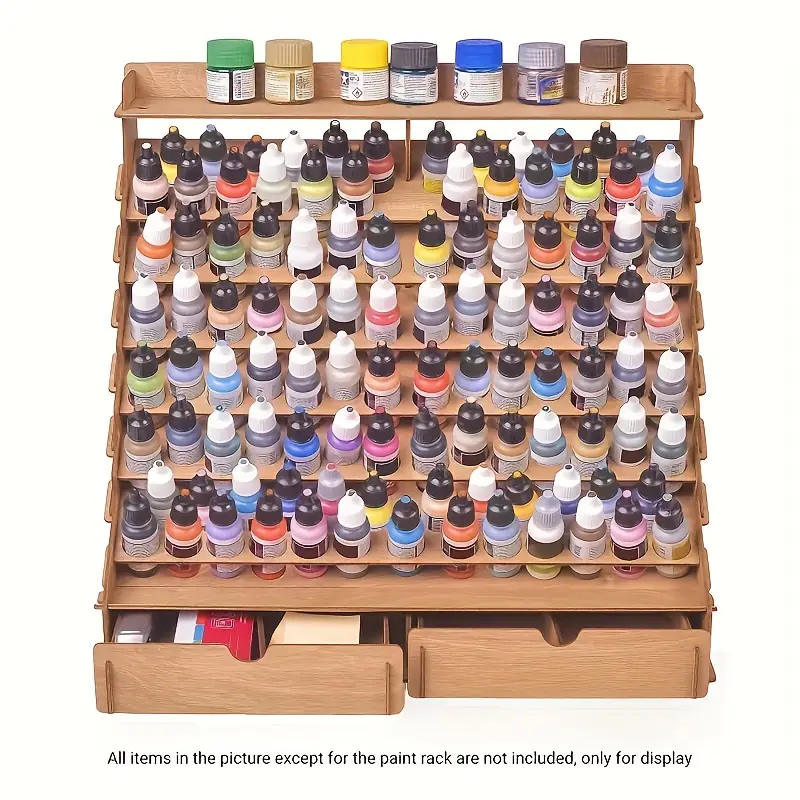

Новый деревянный 4 – слойный / 6 – слойный сменный письменный органайзер для офисных канцелярских принадлежностей, подходит для хранения планировщиков, пленки, сережки и другие настольные многофункциональные дисплеи и хранения предметов, письменный и выдвижной органайзер для домашнего хранения

Новый деревянный 4 – слойный / 6 – слойный сменный письменный органайзер для офисных канцелярских принадлежностей, подходит для хранения планировщиков, пленки, сережки и другие настольные многофункциональные дисплеи и хранения предметов, письменный и выдвижной органайзер для домашнего хранения -

Винтажные прямоугольные деревянные тарелки для сбора чая в гостиной, настольные коробки для сбора мусора

Винтажные прямоугольные деревянные тарелки для сбора чая в гостиной, настольные коробки для сбора мусора -

Современный мини-ночной столик, вдохновленный роботом, с поворотными ящиками на 360° – простая сборка, деревянный столик для хранения спальни и гостиной, хранение спальни Современный ночной столик Деревянная конструкция, ночные столики для спальни

Современный мини-ночной столик, вдохновленный роботом, с поворотными ящиками на 360° – простая сборка, деревянный столик для хранения спальни и гостиной, хранение спальни Современный ночной столик Деревянная конструкция, ночные столики для спальни -

Резьба из красного дерева, полые изделия, деревянные прямоугольные деревянные основания, маятники для горшков, деревянные шкафы для чайного столика

Резьба из красного дерева, полые изделия, деревянные прямоугольные деревянные основания, маятники для горшков, деревянные шкафы для чайного столика -

Минимальный стиль столик с бамбуковым столиком – деревянный кофейный столик в спальне или гостиной, простой в сборке, экономящий пространство дизайн, идеально подходит для небольшой квартиры с характерной мебелью, современным декором, рабочим столом Aquili, прочной конструкцией

Минимальный стиль столик с бамбуковым столиком – деревянный кофейный столик в спальне или гостиной, простой в сборке, экономящий пространство дизайн, идеально подходит для небольшой квартиры с характерной мебелью, современным декором, рабочим столом Aquili, прочной конструкцией -

Кухонные деревянные салфетки стеллажи для ленивых тряпок цельные деревянные стеллажи для свежих мешков стеллажи стойки для хранения свежей пленки

Кухонные деревянные салфетки стеллажи для ленивых тряпок цельные деревянные стеллажи для свежих мешков стеллажи стойки для хранения свежей пленки -

Деревянный деревянный склад в стиле ретро кантри, ванная-кухня-гостиная-кабинет-угловой карниз в саду

Деревянный деревянный склад в стиле ретро кантри, ванная-кухня-гостиная-кабинет-угловой карниз в саду -

Архитектурная желтая доска

Архитектурная желтая доска -

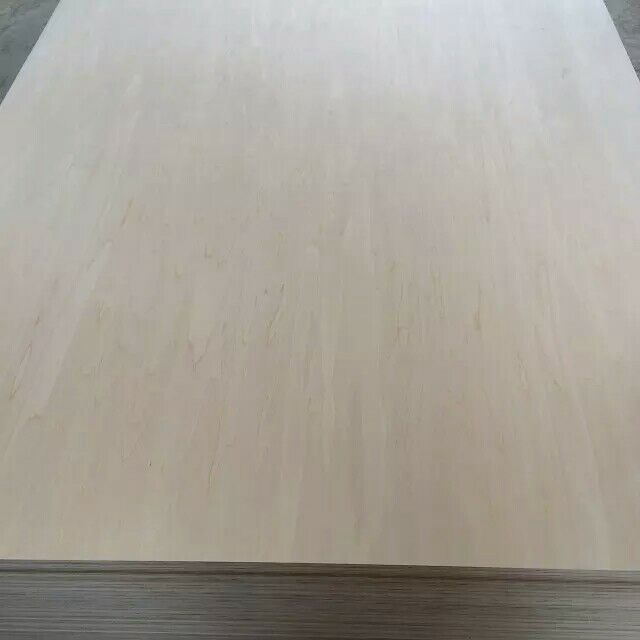

Тополиные клееные панели для межкомнатных перегородок – заводские цены

Тополиные клееные панели для межкомнатных перегородок – заводские цены

Связанный поиск

Связанный поиск- черная мойка деревянная столешница

- плиты древесностружечные трехслойные марки п 1

- фанера мм

- Производители моделей фанеры в Китае

- лист мдф 2800х2070

- Китай березовая фанера 1 2 цены

- лучшая краска для мебели из мдф

- Березовая фанера производители

- ламинированная фанера 18 мм

- Ведущие покупатели березовой фанеры в Китае