панель из русской сосны

Когда слышишь 'панель из русской сосны', первое что приходит в голову — это эталонная древесина с севера, но на деле приходится сталкиваться с партиями где треть досок ведёт себя непредсказуемо при сушке. Многие уверены, что достаточно купить сырьё из Архангельска — и все проблемы решены, но я бы поспорил...

География против технологии

Возьмём для примера поставки через ООО Дунмин Цинфа Деревообрабатывающая промышленность — их логистика из Хэцзэ в Россию выглядит на бумаге идеально, но первые же партии показали: даже при отличной сушке на месте, доска может 'сыграть' через месяц в московской квартире с паровым отоплением. Пришлось вести отдельный журнал деформаций для разных поставок.

Заметил интересную деталь — сосна из Вологодской области, которую они закупают для реек, часто имеет более равномерную плотность, чем уральская. Хотя визуально разницу заметит только опытный глаз: у вологодской мельче расстояние между годовыми кольцами и меньше сучков в зонах растяжения. Но это не всегда плюс — для некоторых дизайнерских проектов как раз нужна 'дикая' текстура.

Однажды пришлось отказаться от целой партии толщиной 22 мм — при камерной сушке поставили слишком агрессивный режим, и на торцах пошли микротрещины. Клиент требовал идеальную поверхность под покраску, пришлось срочно искать замену среди местных поставщиков. Теперь всегда прошу предоставить протоколы сушки перед отгрузкой.

Практические нюансы обработки

С фрезеровкой краёв под скрытый монтаж есть тонкость — если использовать стандартные углы для сосны скандинавской, для русской иногда получается неидеальная стыковка. Пришлось разрабатывать свой профиль ножей, который компенсирует небольшие деформации при изменении влажности.

Особенно проблемными оказались панели для ванных комнат — даже с трёхслойным лаковым покрытием некоторые экземпляры со временем темнели неравномерно. После серии тестов пришли к выводу, что нужно дополнительное грунтование пор перед финишной отделкой, хотя это увеличивает стоимость обработки на 12-15%.

Интересный случай был с объектом в Сочи — заказчик настаивал на матовом покрытии, но через полгода панели в зоне около бассейна начали слегка коробиться. Переделали с полиуретановым лаком с УФ-фильтром — проблема ушла. Теперь для южных регионов всегда предлагаем дополнительные опции защиты.

Экономика качества

Когда считаешь себестоимость, кажется что выгоднее брать сырьё подешевле — но с русской сосной это не работает. Брали партию класса B вместо А — в итоге на отбраковку ушло 23% материала, что свело всю экономию к нулю. Теперь работаем только с проверенными поставщиками вроде qingfawood.ru, где есть чёткая градация по ГОСТу.

Кстати, про транспорт — доставка морем через Китай иногда даёт интересный эффект: древесина дополнительно акклиматизируется во время плавания. Несколько раз отмечал, что такие партии меньше реагируют на сезонные изменения влажности в помещении. Возможно, стоит пересмотреть подход к предпродажной выдержке.

Сейчас экспериментируем с комбинированными системами монтажа — вместо классических клипс используем комбинацию клея и механических креплений. Для высотных работ это особенно актуально, где вибрация может со временем расшатывать соединения.

Производственные лайфхаки

Научились определять 'проблемную' доску по звуку при простукивании — глухой звук часто говорит о внутренних напряжениях. Это особенно важно для длинных панелей свыше 2.5 метров, где риск деформации максимален.

Разработали свою методику хранения — складываем панели не стопками, а с прокладками через каждые 40 см, причём чередуем направление годовых колец. Мелочь, но помогает сохранить геометрию до монтажа.

Для объектов с подогревом пола теперь всегда делаем тестовый образец — оставляем на неделю в условиях максимальной температуры, потом проверяем геометрию. В 30% случаев приходится корректировать параметры пазов.

Рынок и перспективы

Последние два года вижу чёткий тренд — клиенты готовы платить на 15-20% больше за гарантированно стабильный материал. Поэтому теперь работаем по предоплате, чтобы иметь возможность тщательнее отбирать сырьё.

Интересно наблюдать как меняются стандарты — если раньше допускалось 3-4 сучка на панель, то сейчас многие дизайнеры просят 'чистую' древесину без каких-либо особенностей. Хотя лично мне кажется, это немного противоречит самой идее натурального материала.

Смотрю на ассортимент ООО Дунмин Цинфа Деревообрабатывающая промышленность — они постепенно расширяют линейку профилей, добавляют фаски. Думаю, стоит предложить им разработку эксклюзивных решений для премиального сегмента, благо их производственная база в округе Дунмин позволяет экспериментировать с форматами.

В целом, если бы пять лет назад мне сказали, что буду так глубоко разбираться в особенностях именно русской сосны — не поверил бы. Но практика показывает: в мелочах скрывается либо успех проекта, либо его провал.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Выберете гроб из цельного дерева высокого качества, устойчивый к гниению и облегченный для прилива

Выберете гроб из цельного дерева высокого качества, устойчивый к гниению и облегченный для прилива -

Новые материалы, тунговые доски для гробов, многомерны

Новые материалы, тунговые доски для гробов, многомерны -

9 мм оптом Китай фактор Okoume шпона фанера фанера панельные листы фанера с конкурентоспособной ценой

9 мм оптом Китай фактор Okoume шпона фанера фанера панельные листы фанера с конкурентоспособной ценой -

Передвижная гостиная с колесами боковой шкаф старый ветер толкающий токарный станок передняя рама чайный столик

Передвижная гостиная с колесами боковой шкаф старый ветер толкающий токарный станок передняя рама чайный столик -

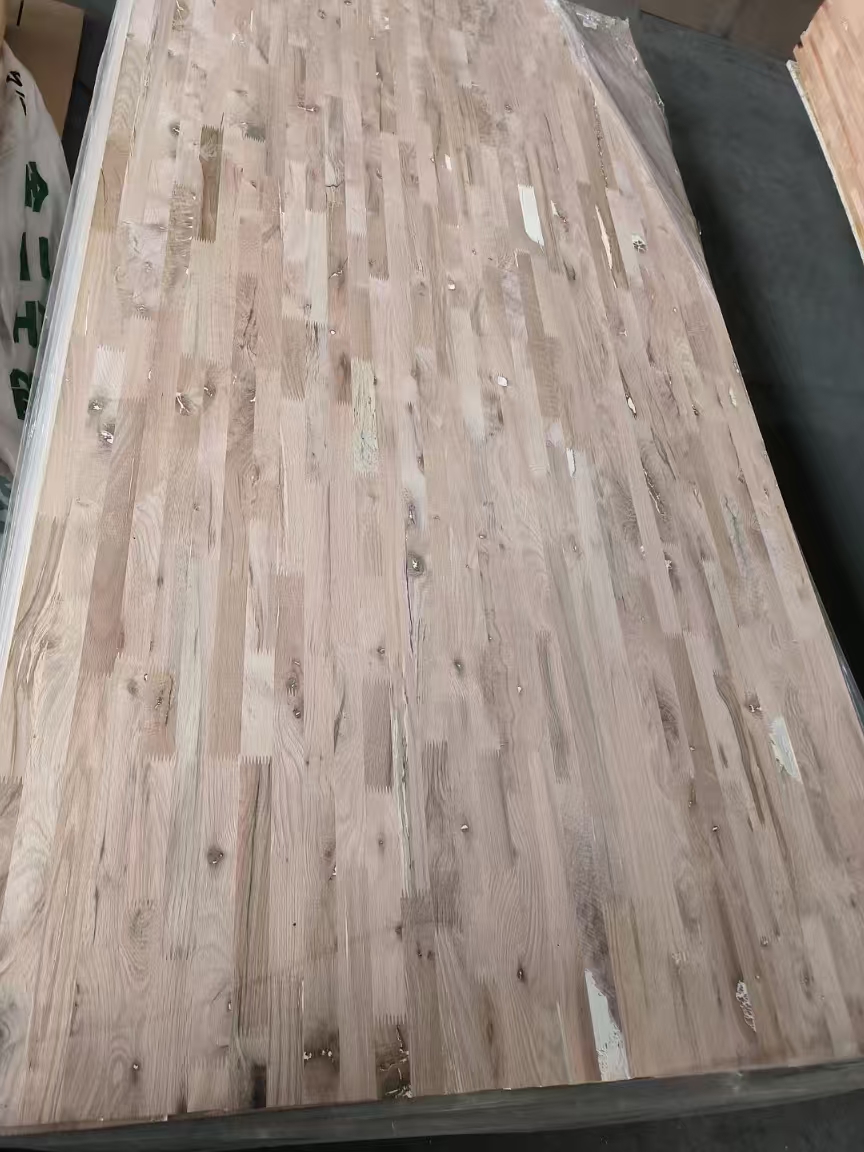

Сосновая доска класса BB из массива древесины с шиповым соединением

Сосновая доска класса BB из массива древесины с шиповым соединением -

Бамбуковые полки для сушки посуды, 2 – этажные складные полки для посуды и столовые полки, кухонные столы деревянные полки для сушки посуды, большие складные полки для сушки посуды, раковины для мытья посуды

Бамбуковые полки для сушки посуды, 2 – этажные складные полки для посуды и столовые полки, кухонные столы деревянные полки для сушки посуды, большие складные полки для сушки посуды, раковины для мытья посуды -

Ретро-деревянные карнизы, многоцелевые карнизы, декоративные вешалки, многослойные шкафы для сбора цветов

Ретро-деревянные карнизы, многоцелевые карнизы, декоративные вешалки, многослойные шкафы для сбора цветов -

Высококачественная древесная эмаль широко используется в архитектуре, изготовлении мебели и ландшафтном дизайне

Высококачественная древесная эмаль широко используется в архитектуре, изготовлении мебели и ландшафтном дизайне -

Простой деревянный складной стол для маленьких домохозяек, сокращённый до подвижного стола для складывания в современных провинциях

Простой деревянный складной стол для маленьких домохозяек, сокращённый до подвижного стола для складывания в современных провинциях -

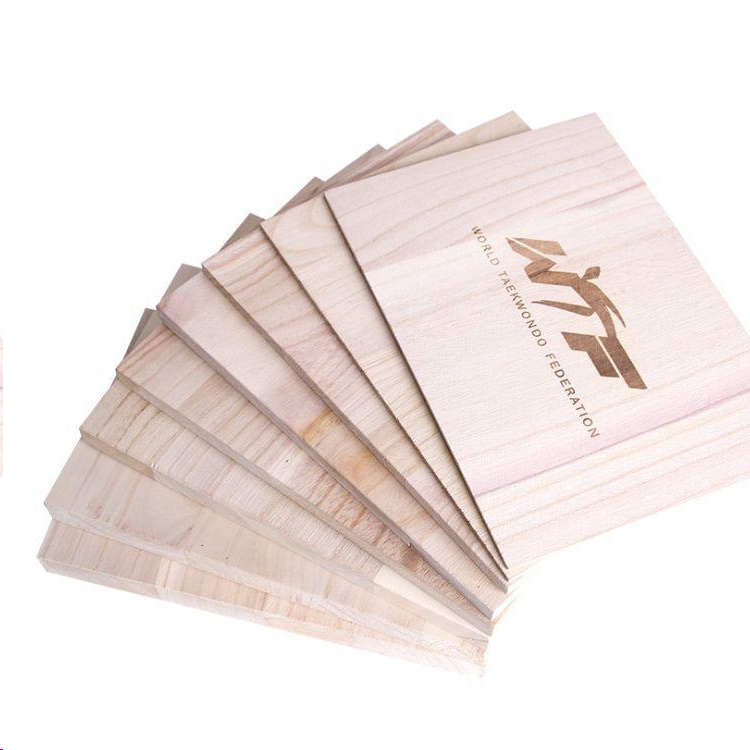

Импорт высококачественной сосны из северной европы является первым выбором для высококачественной мебели и бутичного ремонта

Импорт высококачественной сосны из северной европы является первым выбором для высококачественной мебели и бутичного ремонта -

Три деревянных стояка для демонстрации деревянных опор основания деревянные стояки для декорирования фермерских домов ретро – сельские стояки складные кухонные деревянные стояки поддоны стояки, 3 размера (коричневый, 8 x 4.3, 6 x 3,5, 10.16 x 7.11 см)

Три деревянных стояка для демонстрации деревянных опор основания деревянные стояки для декорирования фермерских домов ретро – сельские стояки складные кухонные деревянные стояки поддоны стояки, 3 размера (коричневый, 8 x 4.3, 6 x 3,5, 10.16 x 7.11 см) -

Столовая деревянная стойка для мобильных телефонов – часы, ключи, кошелек и стойка для мобильных телефонов – идеальный подарок на день рождения или годовщину для мужчины или отца,

Столовая деревянная стойка для мобильных телефонов – часы, ключи, кошелек и стойка для мобильных телефонов – идеальный подарок на день рождения или годовщину для мужчины или отца,

Связанный поиск

Связанный поиск- деревянный ящик для хранения слайдов united scientific

- Китай 4x8ft сосна облицовочной фанеры заводов

- Китайские ведущие покупатели недорогой и качественной фанеры из тополя

- фанера влагостойкая

- Китайские производители фанеры для покупки

- столешница деревянная для стола леруа мерлен

- Фанера 8x4 толщиной 5 мм

- ламинированная фанера 18мм

- мдф ламинированный 16

- раковина под стиральную деревянная столешница