резиновая фанера

Когда слышишь 'резиновая фанера', первое, что приходит в голову — будто это какой-то гибрид резины и дерева. На деле всё проще и сложнее одновременно. Многие ошибочно полагают, что это материал с каучуковыми свойствами, хотя на самом деле речь идёт о фанере с особым типом пропитки, которая придаёт ей повышенную гибкость и влагостойкость. В нашей практике было несколько случаев, когда заказчики требовали 'настоящую резиновую фанеру', представляя себе нечто эластичное, как автомобильная покрышка. Приходилось разъяснять, что гибкость здесь относительная — материал гнётся, но не тянется.

Технологические нюансы производства

Основной секрет кроется в пропитке шпона фенолформальдегидными смолами с добавлением пластификаторов. Вот здесь многие производители экономят — используют дешёвые аналоги, которые со временем вымываются. Помню, в 2019 году мы тестировали партию от неизвестного поставщика: после трёх циклов заморозки-разморозки материал начал расслаиваться. Хорошая резиновая фанера должна выдерживать минимум 15 циклов без потери свойств.

Толщина шпона тоже имеет значение. Для гибких сортов идеален шпон 1.2-1.5 мм — тоньше рвётся при прессовании, толще плохо гнётся. На нашем производстве в Дуньмине используем шпон павловнии — он достаточно эластичный, но при этом прочный. Кстати, географическое положение завода в округе Дунмин позволяет получать сырьё практически 'с колёс' — это снижает риски пересыхания шпона при транспортировке.

Температурный режим прессования — отдельная история. Если перегреть — смола становится хрупкой, недогреть — не полимеризуется. Оптимально 140-150°C при давлении 18 кг/см2. Но здесь есть нюанс: для разных пород дерева параметры нужно корректировать. Например, для павловнии лучше 145°C, а для берёзы — 155°C.

Практическое применение и ограничения

В судостроении этот материал ценят за устойчивость к морской воде — но только при условии качественной торцевой обработки. Как-то раз мы поставили партию для ремонта катеров, и через полгода получили рекламации: оказалось, монтажники не обработали кромки герметиком. Влага проникла между слоями, началось расслоение.

В мебельном производстве гибкость одновременно и плюс, и минус. Для гнутых фасадов — идеально, но для нагрузочных элементов не подходит. Один дизайнер как-то решил сделать из гнутой фанеры сиденье стула — через месяц появились трещины в местах изгиба. Пришлось объяснять, что предел прочности на изгиб даже у лучших образцов не безграничен.

Ещё один камень преткновения — покраска. Из-за фенольной пропитки краска плохо держится, нужно использовать грунтовки с высокой адгезией. Мы обычно рекомендуем двухкомпонентные эпоксидные составы, хотя они дороже акриловых на 30-40%.

Типичные ошибки при выборе

Многие ориентируются на цену, не понимая, что дешёвая резиновая фанера часто оказывается обычной ламинированной с добавлением пластификатора. Такой материал теряет свойства через 6-8 месяцев эксплуатации. Определить подделку просто: если при попытке изгиба на поверхности появляются микротрещины — это не тот продукт.

Ещё одна ошибка — игнорирование класса эмиссии формальдегида. Для внутренних работ нужен класс Е0-Е1, но некоторые поставщики под видом гибкой фанеры продают материал с Е2, который нельзя использовать в жилых помещениях. Мы в ООО 'Дунмин Цинфа Деревообрабатывающая промышленность' всегда указываем этот параметр в сертификатах.

Забывают проверить и направление волокон. Для радиального изгиба нужен шпон с продольным направлением волокон, для кругового — с поперечным. Как-то пришлось переделывать целую партию арок для торгового центра именно из-за этой ошибки.

Особенности работы с павловнией

Наша компания, расположенная в крупнейшем регионе по переработке павловнии, давно экспериментирует с этой породой. У неё интересная особенность — высокая пористость, что позволяет смоле глубже проникать в структуру. Но есть и минус — при неправильной сушке появляются внутренние напряжения, которые приводят к деформации уже готовой фанеры.

Мы разработали собственную технологию вакуумной пропитки — она дороже обычной на 15%, но даёт на 25% лучшую устойчивость к влаге. Кстати, на сайте https://www.qingfawood.ru есть видео этого процесса — там видно, как смола равномерно распределяется по всему объёму шпона.

Ещё мы заметили, что павловния лучше всего работает в тандеме с берёзовым шпоном. Комбинированные плиты получаются прочнее монолитных на 18-20%. Сейчас тестируем трёхслойные варианты с чередованием пород — предварительные результаты обнадёживают.

Нестандартные применения и перспективы

Недавно экспериментировали с добавлением углеродного волокна в смолу — получили материал с повышенной прочностью на разрыв. Но себестоимость выросла втрое, так что пока это только опытные образцы. Зато для авиамоделирования подошло идеально — вес уменьшился на 40% при той же гибкости.

В автомобилестроении интересный кейс был — использовали гибкую фанеру для формования каркасов кресел. Оказалось, что при определённой температуре (около 90°C) материал становится достаточно пластичным для глубокой вытяжки, но после остывания сохраняет форму.

Сейчас изучаем возможность использования наномодифицированных смол — они должны повысить устойчивость к УФ-излучению. Проблема в том, что существующие образцы слишком вязкие для вакуумной пропитки. Возможно, придётся переходить на метод окунания, но это потребует перестройки линии.

Выводы и рекомендации

Главное — не вестись на низкую цену. Качественная резиновая фанера не может стоить дешево из-за сложного технологического процесса. Всегда требуйте тестовые образцы — гните их, мочите, замораживайте. Только практические испытания покажут реальные характеристики.

Обращайте внимание на производителя. Крупные заводы вроде нашего в Дуньмине обычно дают более стабильное качество, потому что контролируют весь цикл — от выращивания сырья до финишной обработки. Мелкие цеха часто работают на покупном шпоне, где сложнее отследить качество.

И помните — даже лучший материал можно испортить неправильным монтажом. Всегда следуйте рекомендациям производителя по обработке кромок и креплению. Как показывает практика, 80% рекламаций связаны именно с нарушениями технологии монтажа, а не с дефектами самого материала.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Черный грецкий орех прямому зерну для применения на кухне

Черный грецкий орех прямому зерну для применения на кухне -

Кухонная многоярусная деревянная стойка для хранения микроволновой плиты с специями – полированная отделка, многофункциональная кухонная стойка для хранения духовки и приправ

Кухонная многоярусная деревянная стойка для хранения микроволновой плиты с специями – полированная отделка, многофункциональная кухонная стойка для хранения духовки и приправ -

Легкая стойка из цельного дерева, цвет винтаж

Легкая стойка из цельного дерева, цвет винтаж -

Деревянная вешалка, лежащая на полу, вешалка для вешалки в спальне, самодельная вешалка для вешалки в гостиной

-

Два слоя винтажной деревянной корзины, фруктовый стол, многофункциональный стол для кабинетов, спален, школы, кухни, корзина для хлеба

Два слоя винтажной деревянной корзины, фруктовый стол, многофункциональный стол для кабинетов, спален, школы, кухни, корзина для хлеба -

Очаровательная черная ореховая улитка – теплоустойчивая, декоративная чайная и кофейная кружка для домашнего декора, мультфильма, расслабиться

Очаровательная черная ореховая улитка – теплоустойчивая, декоративная чайная и кофейная кружка для домашнего декора, мультфильма, расслабиться -

Изготовление по индивидуальному заказу различных размеров мебельных панелей и декоративных панелей из фанеры

Изготовление по индивидуальному заказу различных размеров мебельных панелей и декоративных панелей из фанеры -

Многофункциональная пластиковая витрина, мини – эмулятор Bogu – идеально подходит для домашнего и офисного оформления, без питания, офисных декоративных аксессуаров

Многофункциональная пластиковая витрина, мини – эмулятор Bogu – идеально подходит для домашнего и офисного оформления, без питания, офисных декоративных аксессуаров -

Современный мини-ночной столик, вдохновленный роботом, с поворотными ящиками на 360° – простая сборка, деревянный столик для хранения спальни и гостиной, хранение спальни Современный ночной столик Деревянная конструкция, ночные столики для спальни

Современный мини-ночной столик, вдохновленный роботом, с поворотными ящиками на 360° – простая сборка, деревянный столик для хранения спальни и гостиной, хранение спальни Современный ночной столик Деревянная конструкция, ночные столики для спальни -

3- уровневый деревянный рабочий стол оргатор с обладателем чашки-абрикосовый отделка, многослойная стойка хранения для офиса или обеденного стола, компактный дизайн с закругленными краями, идеально подходит для небольших дисплеев и предметов первой необходимости

3- уровневый деревянный рабочий стол оргатор с обладателем чашки-абрикосовый отделка, многослойная стойка хранения для офиса или обеденного стола, компактный дизайн с закругленными краями, идеально подходит для небольших дисплеев и предметов первой необходимости -

Новый продукт, изготовленный из мебели из тагровых панелей

Новый продукт, изготовленный из мебели из тагровых панелей -

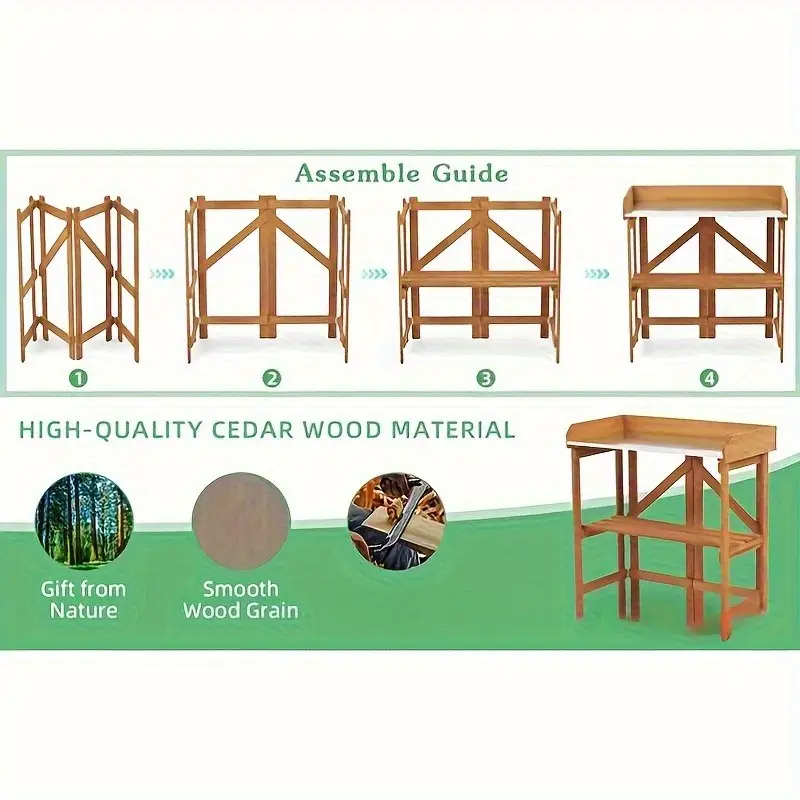

Складной стол для садоводства сплошной деревянный двор наружный балкон стойка для сбора мусора

Складной стол для садоводства сплошной деревянный двор наружный балкон стойка для сбора мусора