сосновая панель для гроба

Если говорить о сосновых панелях для гробов — многие сразу представляют себе просто отшлифованные доски. Но на деле тут есть десятки нюансов, которые влияют на итоговый продукт. Порой даже опытные мастера упускают важные детали при отборе материала.

Особенности сырья и распространённые ошибки

Сосна — материал капризный. Не всякая древесина подходит для производства гробов. Вот, к примеру, часто берут сырьё с повышенной смолистостью, а потом удивляются, почему лак ложится пятнами. Я сам через это проходил — одна партия панелей пошла волнами уже после грунтовки. Пришлось снимать всё до основания.

Важно учитывать не только влажность, но и сезон заготовки. Зимняя сосна — более плотная, меньше подвержена деформации. Летняя же часто приносит сюрпризы в виде скрытых сучков и смоляных карманов. Помню, как на производстве ООО Дунмин Цинфа Деревообрабатывающая промышленность специально разрабатывали протоколы отбраковки — визуальный осмотр сочетается с инструментальным контролем.

Ещё один момент — география произрастания. Древесина из северных регионов имеет более тонкие годовые кольца, что сказывается на прочности. Но и тут есть подводные камни — пересушенный материал может потрескаться при фрезеровке. Нужно найти тот самый баланс.

Технологические тонкости обработки

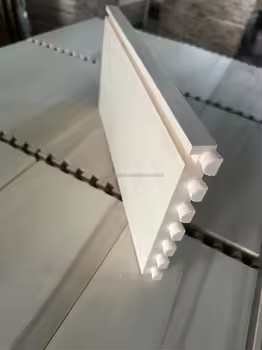

Фрезеровка панелей — отдельная история. Станки должны быть настроены с ювелирной точностью. Малейший перекос — и стыковка элементов будет неидеальной. Мы как-то пробовали экономить на замене фрез — результат оказался плачевным: фаски неровные, замковые соединения не совпадали.

Шлифовка — этап, который многие недооценивают. Перешлифуешь — получишь 'войлочную' поверхность, которая плохо принимает пропитку. Недосилифуешь — под лаком проступят все мельчайшие неровности. Оптимально — многоступенчатая обработка с постепенным уменьшением зернистости абразива.

Пропитка и сушка — вот где чаще всего возникают проблемы. Антисептические составы должны проникать глубоко, но не менять цвет древесины. Используем составы на водной основе — они хотя бы не создают плёнку, мешающую естественному 'дыханию' материала.

Контроль качества на практике

Приёмка панелей — процесс многоуровневый. Сначала смотрим на геометрию: проверяем углы, диагонали, кривизну. Потом — на текстуру: расположение сучков, направление волокон. Особое внимание — торцевым срезам: там часто проявляются внутренние напряжения древесины.

Интересный случай был на складе готовой продукции: партия панелей, идеальных на вид, через неделю хранения дала микротрещины. Оказалось — нарушили режим акклиматизации, переместили из холодного цеха в тёплый без выдержки. Теперь всегда выдерживаем температурный баланс.

Маркировка — кажется мелочью, но без неё невозможно отследить историю материала. На каждом изделии указываем дату производства, номер партии, сорт. Это помогает оперативно находить и устранять возможные дефекты.

Особенности работы с поставщиками

С ООО Дунмин Цинфа Деревообрабатывающая промышленность сотрудничаем не первый год — ценю их системный подход. У них собственная сырьевая база в округе Дунмин, что позволяет контролировать весь цикл — от заготовки до сушки. Это важно, когда нужны стабильные поставки.

Но и тут бывают нюансы. Как-то заказали партию панелей срочно — и получили материал с повышенной влажностью. Пришлось досушивать самостоятельно, сдвигать сроки производства. Теперь всегда заранее согласовываем графики и параметры.

Транспортная логистика — отдельная головная боль. Панели чувствительны к перепадам температуры и влажности в пути. Особенно при доставке на дальние расстояния. Приходится использовать специальные упаковочные материалы и контролировать условия транспортировки.

Практические советы по выбору

При оценке панелей всегда обращаю внимание на торцы — там видна реальная структура древесины. Если есть радиальные трещины — это брак. Такие панели со временем обязательно 'поведёт'.

Ещё проверяю реакцию на влагу: каплю воды на поверхность. Если быстро впиталась — пропитка недостаточная. Если осталась каплей — возможно, перебор с синтетическими составами. Идеально — равномерное медленное впитывание.

На сайте https://www.qingfawood.ru можно найти полезные технические спецификации — но живые образцы всё равно нужно смотреть лично. Никакие документы не заменят тактильного контакта с материалом.

Тенденции и перспективы развития

Сейчас наблюдается движение в сторону экологичности. Заказчики всё чаще спрашивают о сертификатах происхождения древесины, экологических стандартах обработки. Это радует — значит, рынок взрослеет.

Технологии сушки становятся более совершенными. Вакуумные камеры позволяют добиться равномерной влажности без внутренних напряжений. Но оборудование дорогое — не каждое производство может себе позволить.

Интерес к индивидуальным решениям растёт. Уже не удовлетворяет стандартный набор размеров и профилей. Приходится разрабатывать нестандартные конфигурации — а это новые вызовы в обработке именно сосновых панелей.

В целом, работа с сосновыми панелями для гробов — это постоянный поиск баланса между традициями и инновациями. Материал казалось бы простой, но каждый раз преподносит сюрпризы. Главное — не останавливаться в профессиональном развитии и внимательно слушать саму древесину.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

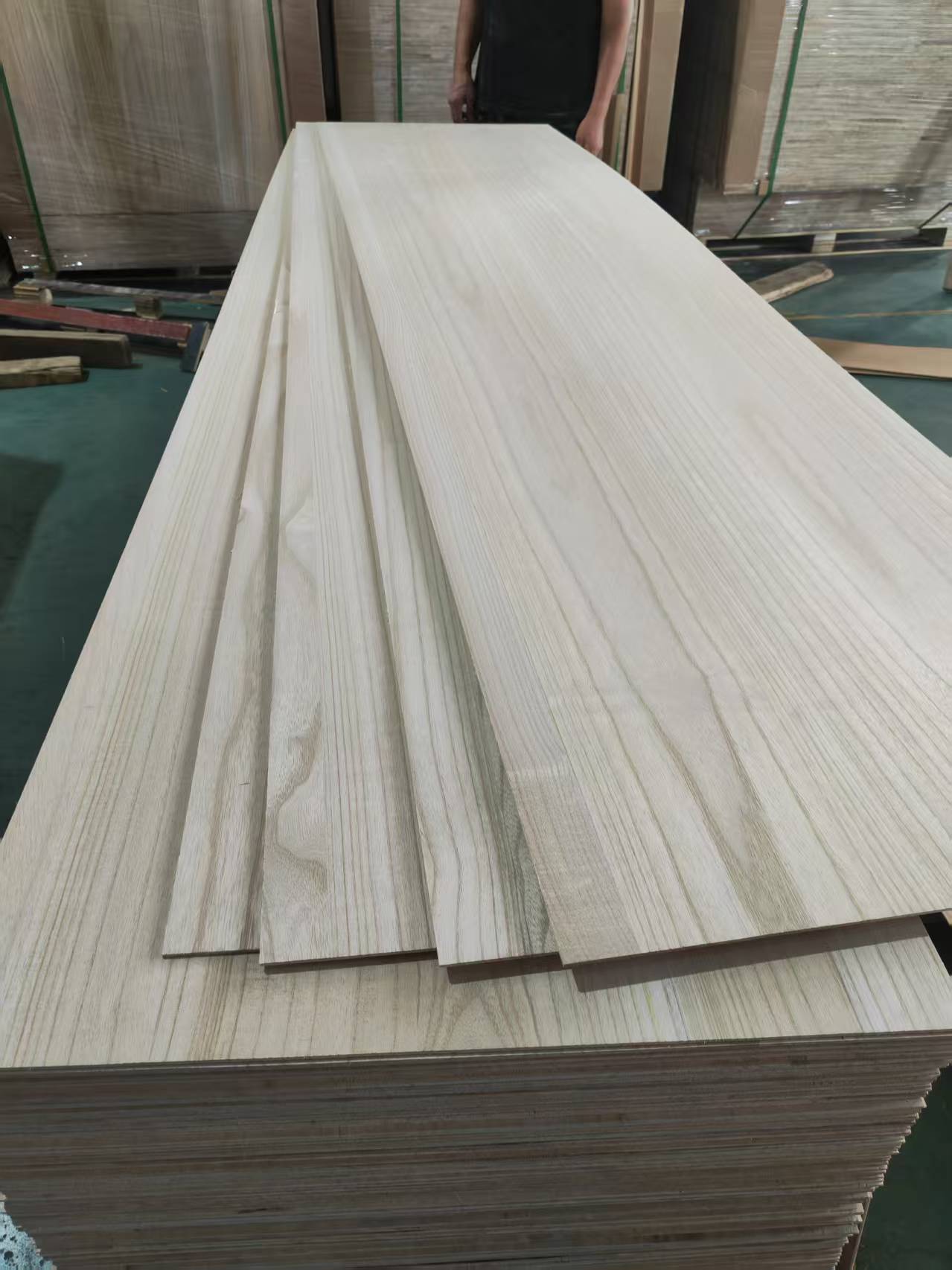

Высококачественная натуральная древесина из тополя подходит для пасторального ветра, промышленного ветра, нового китайского стиля и других стилей дизайна

Высококачественная натуральная древесина из тополя подходит для пасторального ветра, промышленного ветра, нового китайского стиля и других стилей дизайна -

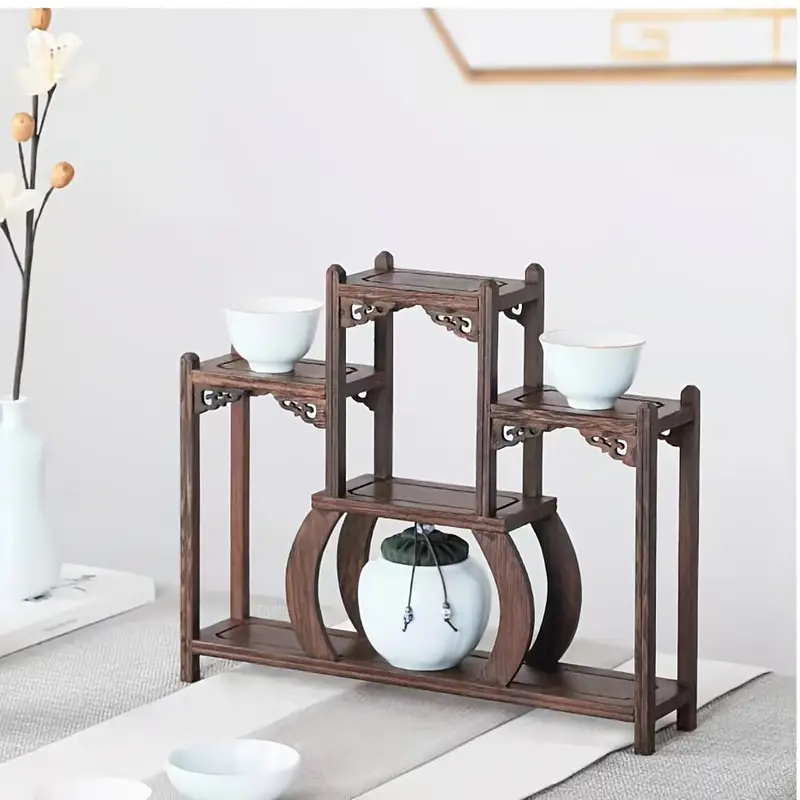

Креативные деревянные витрины для кексов – декоративные десертные лотки, ювелирные витрины, парфюмерные стенды, для тортов, фруктов, хлеба, книг, стеллажей для зелени, украшений для стола, украшений для дома

Креативные деревянные витрины для кексов – декоративные десертные лотки, ювелирные витрины, парфюмерные стенды, для тортов, фруктов, хлеба, книг, стеллажей для зелени, украшений для стола, украшений для дома -

3 – этажные деревянные кексовые полки – полуторамесячные десертные шоу для вечеринок, свадеб, пикников и торжеств, декор рабочего стола в фермерском доме, деревянные слоистые поддоны для продовольственной безопасности, стеллажи для свадебных тортов

3 – этажные деревянные кексовые полки – полуторамесячные десертные шоу для вечеринок, свадеб, пикников и торжеств, декор рабочего стола в фермерском доме, деревянные слоистые поддоны для продовольственной безопасности, стеллажи для свадебных тортов -

Панели мебели Paulownia-варп-устойчивый материал для шкафов

Панели мебели Paulownia-варп-устойчивый материал для шкафов -

Кухонные деревянные салфетки стеллажи для ленивых тряпок цельные деревянные стеллажи для свежих мешков стеллажи стойки для хранения свежей пленки

Кухонные деревянные салфетки стеллажи для ленивых тряпок цельные деревянные стеллажи для свежих мешков стеллажи стойки для хранения свежей пленки -

Винтаж деревянный рабочий стол организатор с 3 ящиками-многослойное хранение ювелирных изделий, косметических кистей и канцелярских принадлежностей, компактный дизайн с этикетками для легкой организации, письменный стол хранения, ювелирные коробки

Винтаж деревянный рабочий стол организатор с 3 ящиками-многослойное хранение ювелирных изделий, косметических кистей и канцелярских принадлежностей, компактный дизайн с этикетками для легкой организации, письменный стол хранения, ювелирные коробки -

Небольшая коллекция средневековых деревянных выставочных стендов, чашек кофе чайных сервизов нефритовых ручных выставочных стендов стеллажей для хранения украшений офисных декоративных стендов декоративных стеллажей, подходящих для баров, кафе, офисов, отелей, фермерских домов, гостиных, спальных стеллажей

Небольшая коллекция средневековых деревянных выставочных стендов, чашек кофе чайных сервизов нефритовых ручных выставочных стендов стеллажей для хранения украшений офисных декоративных стендов декоративных стеллажей, подходящих для баров, кафе, офисов, отелей, фермерских домов, гостиных, спальных стеллажей -

Домашняя многофункциональная складная лестница, стулья, передвижные лестницы, лестницы для подъема, двухступенчатая лестница, стулья для подъема по лестнице

Домашняя многофункциональная складная лестница, стулья, передвижные лестницы, лестницы для подъема, двухступенчатая лестница, стулья для подъема по лестнице -

Экспортные деревянные комбинированные доски из тунгового дерева: предпочтительное соотношение цены и качества для мебели

Экспортные деревянные комбинированные доски из тунгового дерева: предпочтительное соотношение цены и качества для мебели -

Многоуровневая подставка для растений с 6 – этажными и 7 – этажными горшками, угольная подставка для различных маленьких цветочных горшков, подходит для углов гостинной в саду

Многоуровневая подставка для растений с 6 – этажными и 7 – этажными горшками, угольная подставка для различных маленьких цветочных горшков, подходит для углов гостинной в саду -

Горячая продажа ящика боковая доска Отличное качество Дешевая доска ящика

Горячая продажа ящика боковая доска Отличное качество Дешевая доска ящика -

Производитель древесины Paulownia, высокое качество, натуральная краска, доска из массива дерева Paulownia

Производитель древесины Paulownia, высокое качество, натуральная краска, доска из массива дерева Paulownia