сосновая панель с шиповым соединением

Если брать шиповое соединение в сосновых панелях — тут многие сразу представляют себе классический 'ласточкин хвост', но на практике вариаций больше, и не все из них одинаково работают при перепадах влажности. Лично сталкивался, когда заказчики требовали идеально ровные стыки, но забывали, что сосна — материал живой, и даже при камерной сушке может 'дышать'.

Почему шип — это не просто соединение

В наших проектах, особенно для мебели длинной формы, шиповое соединение в сосновых панелях — это часто единственный способ избежать деформации. Но вот что редко учитывают: геометрия шипа должна соотноситься с плотностью конкретной партии древесины. Например, у сосновая панель с шиповым соединением из летнего леса плотность выше, и шип можно делать уже, а зимняя сосна мягче — тут нужен более массивный замок.

Однажды пришлось переделывать целую партию фасадов для кухни — заказчик привез панели с завода, где не учли сезонность распила. Шипы были стандартные, но через два месяца на стыках пошли микротрещины. Пришлось объяснять, что ГОСТ — это хорошо, но живое дерево требует поправок.

Кстати, у ООО Дунмин Цинфа Деревообрабатывающая промышленность в этом плане подход интересный — они на своей базе павловнии экспериментируют с профилем шипа под разные климатические зоны. Не всегда получается идеально, но хотя бы пытаются адаптировать классику под реальные условия.

Ошибки при сборке, которые дорого обходятся

Чаще всего косяки возникают не из-за плохой древесины, а из-за спешки при сборке. Видел, как на стройках панели с шиповым соединением забивают кувалдой 'для надёжности' — потом удивляются, почему торец пошёл 'вертолётом'. Шип — это не гвоздь, он должен входить с ощутимым сопротивлением, но без насилия.

Ещё момент: клей. Для сосны лучше использовать полиуретановые составы, а не ПВА — они эластичнее и компенсируют сезонное движение древесины. Но многие экономят, особенно в частных мастерских.

На том же https://www.qingfawood.ru в техкартах пишут про температурный режим склейки — но кто это читает? Лично проверял их панели — при правильном монтаже стык держится годами, но стоит нарушить технологию, и вся экономия на клее вылезает боком.

Влажность и геометрия: что важнее

Здесь спор вечный. Одни говорят, что главное — выдержать влажность 8-10%, другие напирают на точность фрезеровки. По моему опыту, если влажность скачет, даже идеальный шип не спасёт. Но есть хитрость: панели из сосновая панель с шиповым соединением перед сборкой стоит неделю вылежать в том помещении, где будут смонтированы. Да, это тормозит работу, зато потом не придётся перекладывать углы.

У нас был проект в Сочи — там влажность зашкаливала. Пришлось заказывать панели с увеличенным зазором в шипе, плюс обрабатывать торцы воском. Работало, но пришлось поломать голову, как сохранить прочность соединения.

Кстати, в цеху ООО Дунмин Цинфа Деревообрабатывающая промышленность видел, как они тестируют образцы в климатических камерах — редкая практика для российского рынка. Возможно, поэтому их продукция в Хэцзэ держится стабильнее, чем местные аналоги.

Инструменты или руки?

Современные фрезерные станки вырезают шип с точностью до микрона — но это не панацея. Если оператор не чувствует древесину, станок только усугубит брак. Как-то раз получили партию панелей с идеальной геометрией, но при сборке они 'пели' — оказалось, фреза была притуплена, и шип имел микроскопические заусенцы.

Ручная доводка шипа — это не архаика, а необходимость. Особенно для ответственных стыков. Надо пальцами провести по кромке — если есть шероховатость, лучше пройтись наждачкой, иначе клей ляжет неравномерно.

На сайте qingfawood.ru пишут про контроль на каждом этапе — но я бы добавил, что последний осмотр всегда должен быть тактильным. Глаза устают, а пальцы не обманешь.

Экономика против качества

Часто заказчики просят 'упростить' шип, чтобы сэкономить. Но в сосне упрощения чреваты — особенно если речь о несущих конструкциях. Как-то согласился сделать соединение с прямым шипом вместо 'ласточкина хвоста' для полок — через полгода получил фото с трещинами в местах стыков.

Сейчас всегда настаиваю на трапециевидном шипе для горизонтальных нагрузок. Да, дороже, но дешевле, чем переделывать весь шкаф.

Интересно, что ООО Дунмин Цинфа Деревообрабатывающая промышленность в Шаньдуне делает акцент именно на прочностных испытаниях — видимо, сказывается близость к базе павловнии, где привыкли работать с капризной древесиной. Их сосновая панель с шиповым соединением часто идёт с усиленными уголками шипа — мелкая деталь, а работает на совесть.

Что в итоге?

Шиповое соединение в сосне — это не про ГОСТы, а про понимание материала. Можно хоть десять раз проверить влажность, но если не чувствуешь, как поведёт себя панель при первом отопительном сезоне — все цифры бесполезны.

Сейчас чаще советую заказчикам обращать внимание не на цену, а на историю производителя. Вот те же китайские коллеги из Дунмин — они хоть и далеко, но хотя бы публикуют отчёты по деформациям в разных условиях. Это честнее, чем обещать 'вечную' сосну.

В общем, с шипом как с живым существом — нужно не только знать правила, но и чувствовать нюансы. И да, никогда не стоит жалеть время на пробную сборку. Лучше потратить лишний день, чем потом извиняться перед клиентом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кухонный шкаф, прислоненный к стене, старинный шкафчик в кухне, шкаф в гостиной, шкаф из дерева и воды

Кухонный шкаф, прислоненный к стене, старинный шкафчик в кухне, шкаф в гостиной, шкаф из дерева и воды -

Современный минималистский стенд показывает подпорки для часов, браслеты и ожерелья, долговечные украшения для сборки сборки, чистые линии дизайна, естественная текстура

Современный минималистский стенд показывает подпорки для часов, браслеты и ожерелья, долговечные украшения для сборки сборки, чистые линии дизайна, естественная текстура -

3 – этажная деревянная бамбуковая угловая рама, шкафная стойка для приема, кухонная посуда для удобства использования углового пространства

3 – этажная деревянная бамбуковая угловая рама, шкафная стойка для приема, кухонная посуда для удобства использования углового пространства -

Резиновая древесина Прямая доска Различные материалы Деревянные изделия из дерева / деревянные аксессуары Прямая продажа Деревянные изделия могут быть обработаны

Резиновая древесина Прямая доска Различные материалы Деревянные изделия из дерева / деревянные аксессуары Прямая продажа Деревянные изделия могут быть обработаны -

Высококачественная древесная эмаль широко используется в архитектуре, изготовлении мебели и ландшафтном дизайне

Высококачественная древесная эмаль широко используется в архитектуре, изготовлении мебели и ландшафтном дизайне -

Регулируемая шкала для хранения настольных столов из древесины дерева — многослойная сборка для столов и семейных украшений, легко собираемая и неметаллическая для современного стола

Регулируемая шкала для хранения настольных столов из древесины дерева — многослойная сборка для столов и семейных украшений, легко собираемая и неметаллическая для современного стола -

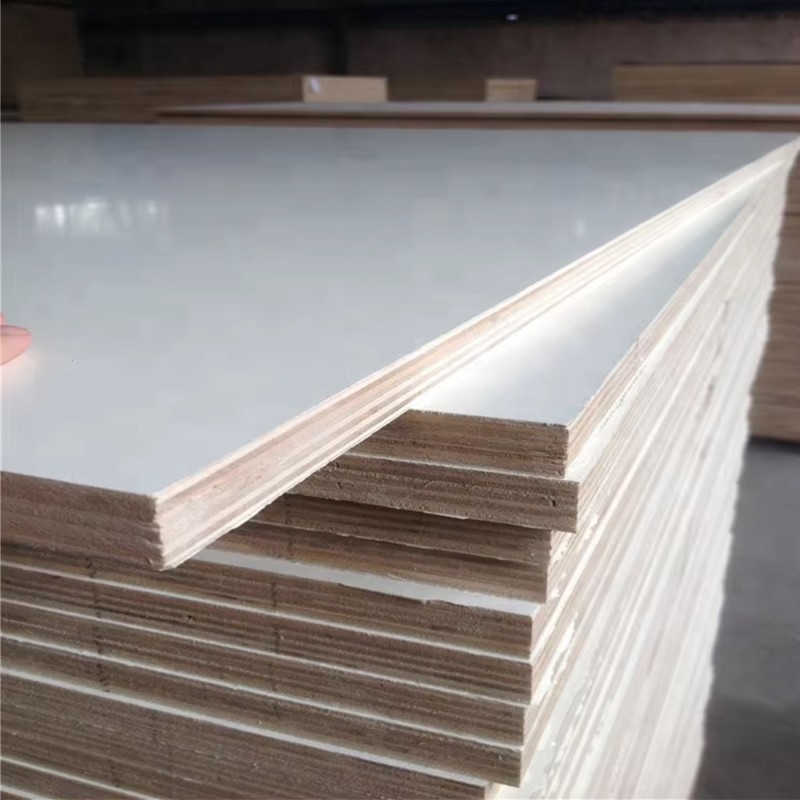

Фанера ламинированная листовая фанера Biz Standard ламинированная фанера для строительства

Фанера ламинированная листовая фанера Biz Standard ламинированная фанера для строительства -

Импорт высококачественной сосны из северной европы является первым выбором для высококачественной мебели и бутичного ремонта

Импорт высококачественной сосны из северной европы является первым выбором для высококачественной мебели и бутичного ремонта -

Американская ретро двухэтажная деревянная тележка с колесами растительная рама – сплошная деревянная квадратная балконная садовая тележка для овощей, цветов, домашнего убранства и углового хранения, деревенский стиль, естественная отделка

Американская ретро двухэтажная деревянная тележка с колесами растительная рама – сплошная деревянная квадратная балконная садовая тележка для овощей, цветов, домашнего убранства и углового хранения, деревенский стиль, естественная отделка -

Панели МДФ премиум-класса – индивидуальные размеры и толщина

Панели МДФ премиум-класса – индивидуальные размеры и толщина -

Высококачественные деревянные пластиковые фруктовые чаши в стиле Богемии с полосатыми узорами, элегантные подносы для закусок, подходит для гостиной, стола или кофейного стола, идеально подходит для фруктов, орехов и десертов, кухонных столовых чашек с фруктами

Высококачественные деревянные пластиковые фруктовые чаши в стиле Богемии с полосатыми узорами, элегантные подносы для закусок, подходит для гостиной, стола или кофейного стола, идеально подходит для фруктов, орехов и десертов, кухонных столовых чашек с фруктами -

Многослойная грязевая корзина для белья, многослойная корзина для белья, уборная, стиральная машина, чтобы забрать артефакт

Многослойная грязевая корзина для белья, многослойная корзина для белья, уборная, стиральная машина, чтобы забрать артефакт

Связанный поиск

Связанный поиск- стеновые панели из мдф москва

- Шпонированная фанера поставщик

- Поставщики фанеры 21 из Китая

- влагостойкое мдф ламинированное

- Твердая доска сожженной павловнии

- Фанера 18 фабрики в Китае

- как восстановить деревянную столешницу на кухне

- мебель из мдф плюсы

- полка деревянная настенная под старину

- угловая деревянная столешница