сосновая сращенная доска

Сращенная сосновая доска – это не просто склеенные обрезки, как многие думают. За годы работы с ООО Дунмин Цинфа Деревообрабатывающая промышленность я убедился, что качество такого материала часто превосходит цельные пиломатериалы, если соблюдена технология.

Технологические нюансы производства

На нашем производстве в Дунмине мы долго отрабатывали параметры сращивания. Ключевое – влажность заготовок должна быть одинаковой, иначе через полгода появятся щели. Особенно капризна сосна зимней заготовки – её волокна плотнее, требует другого режима сушки.

Помню, в 2019 году партия для балок пошла волной из-за разницы в просушке торцевых и серединных сегментов. Пришлось пересматривать всю цепочку: от камерной сушки до момента нанесения клея. Теперь выдерживаем заготовки в цехе не менее 72 часов перед обработкой.

Клеевые составы – отдельная история. После тестов с разными марками остановились на немецком Kleiberit для наружных конструкций. Но для интерьерных работ иногда берём и российский ?Титан? – если помещение не сырое.

Практическое применение в конструкциях

В каркасном домостроении сращенная доска показывает себя лучше цельной – меньше ведёт при перепадах влажности. Но есть тонкость: ориентация годовых колец в смежных ламелях должна быть разнонаправленной. Об этом часто забывают новички, потом удивляются деформациям.

Для стропильных систем используем доски длиной от 4,5 метров. Технология позволяет избежать стыков в пролётах – это критично для снеговых нагрузок в российских регионах. Проверяли на объектах в Московской области – за три года ни одного случая прогиба.

А вот для обвязок фундамента предпочитаем цельный брус – там нагрузки на разрыв другие. Хотя некоторые подрядчики экономят и ставят сращенный вариант. Мы такое не практикуем, разве что с дополнительными металлическими накладками.

Ошибки при выборе материала

Самое частое заблуждение – считать дешёвую сращенную доску равнозначной дорогой. Разница в цене всегда обоснована: сортом древесины, прочностью клеевого шва (у нас этот параметр проверяют на сдвиг минимум 8 МПа), системой отбраковки.

Как-то пришлось переделывать обшивку мансарды – заказчик купил ?экономичный? вариант. Через зиму швы проступили под краской. Выяснилось, что производитель использовал клей для внутренних работ и не калибровал ламели по толщине.

Сейчас при отгрузке всегда показываю клиентам разницу в срезах: у качественного материала линия склейки почти не видна, а у подделки – заметная полоса с пузырьками. Рекомендую обращать внимание на этот признак.

Специфика работы с сосной

Наша база в Шаньдуне изначально ориентирована на павловнию, но для российского рынка пришлось освоить сосну. Отбираем лес кругами не уже 15 см – более тонкие дают много отходов при распуске на ламели.

Смолистость – отдельная головная боль. При сращивании участки с карманами смолы либо вырезаем, либо обрабатываем ацетоном перед склейкой. Иначе клей не схватывается нормально. Это увеличивает расход, но сохраняет репутацию.

Интересный момент: летняя сосна сращивается хуже весенней – волокна более рыхлые. Но для несущих конструкций предпочтительна именно зимняя заготовка, хоть и сложнее в обработке. Приходится балансировать между технологичностью и прочностными характеристиками.

Логистические особенности

Доставка в регионы России – отдельный вызов. Влагостойкая упаковка для сращенной доски важнее, чем для цельной – стыки чувствительны к перепадам влажности. Используем трёхслойную плёнку с силикагелем, хотя это удорожает стоимость на 3-5%.

Мороз – не проблема, если материал сухой. А вот перепады температур в контейнерах при переходе из тёплого климата в холодный опасны конденсатом. Пришлось разработать систему вентилируемой прокладки – обычные способы не подходили.

Сейчас через сайт https://www.qingfawood.ru часто поступают заказы из Сибири. Для таких поставок собираем доску с запасом по прочности – там нагрузки выше расчётных. И советуем клиентам принимать материал в отапливаемых складах, а не на улице.

Перспективы развития технологии

Сейчас экспериментируем с бамбуковыми вставками в сосновых досках для повышения прочности на изгиб. Пока результаты нестабильные – разные коэффициенты расширения мешают. Но для определённых применений, например, консольных выносов, уже есть положительные тесты.

Ещё одно направление – комбинированные изделия. Например, трёхслойные панели где внешние слои из сосны, а внутренний из павловнии. Получается лёгкая и жёсткая конструкция для перегородок. Но массовое производство пока нерентабельно.

Думаем над системой маркировки по областям применения. Чтобы строители сразу видели – эта доска для стропил, эта для обшивки, эта для декора. Сейчас много путаницы, даже профессионалы иногда ошибаются в выборе.

В целом, сращенная сосновая доска – материал с большим потенциалом, но требующий понимания его природы. Слепое копирование технологий без учёта специфики древесины приводит к проблемам. Мы в ООО Дунмин Цинфа продолжаем исследования, хотя уже сейчас наш материал успешно конкурирует с традиционными решениями.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Клееный массив тополя для мебельных фасадов – скидки на крупный заказ

Клееный массив тополя для мебельных фасадов – скидки на крупный заказ -

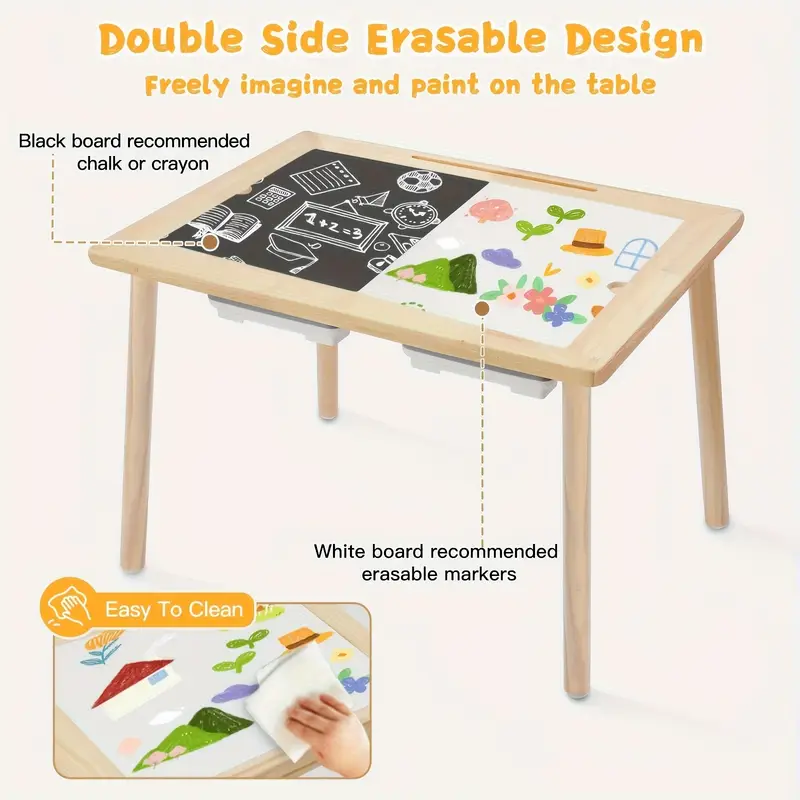

Многоэтажные столы, деревянные полки для детей, полки для учащихся, настольные полки, шкафы, полки для хранения

Многоэтажные столы, деревянные полки для детей, полки для учащихся, настольные полки, шкафы, полки для хранения -

Чайник из орехового дерева в китайском стиле – традиционные аксессуары для чайного сервиза кунг – фу, термостойкие напитки для здоровых самодельных напитков, дизайн для хранения воды из дерева

Чайник из орехового дерева в китайском стиле – традиционные аксессуары для чайного сервиза кунг – фу, термостойкие напитки для здоровых самодельных напитков, дизайн для хранения воды из дерева -

Шашлык из бамбуковых чайных подносов и прямоугольных подносов для домашнего хозяйства

Шашлык из бамбуковых чайных подносов и прямоугольных подносов для домашнего хозяйства -

Панели из тополя по индивидуальному размеру. Быстрая доставка. Доступны услуги OEM ODM.

Панели из тополя по индивидуальному размеру. Быстрая доставка. Доступны услуги OEM ODM. -

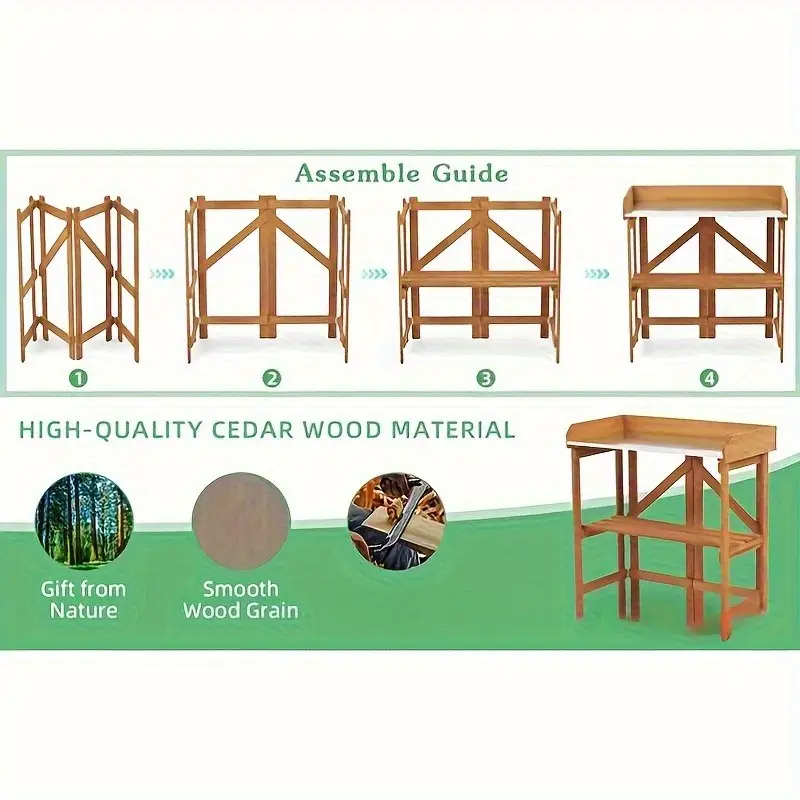

Складной стол для садоводства сплошной деревянный двор наружный балкон стойка для сбора мусора

Складной стол для садоводства сплошной деревянный двор наружный балкон стойка для сбора мусора -

Фабрика ДСП Китай 16 мм ДСП класса E1 Меламиновая ДСП ДСП 18 мм

Фабрика ДСП Китай 16 мм ДСП класса E1 Меламиновая ДСП ДСП 18 мм -

Многофункциональный столик рядом с диваном, складной столик в гостиной, столик для приема подносов, столик для кроватей на боковой стороне.

Многофункциональный столик рядом с диваном, складной столик в гостиной, столик для приема подносов, столик для кроватей на боковой стороне. -

Деревянный рабочий стол с мелкими сортами чая, выдвижной выдвижной выдвижной выдвижной выдвижной коробкой с японскими украшениями для хранения канцелярских принадлежностей

Деревянный рабочий стол с мелкими сортами чая, выдвижной выдвижной выдвижной выдвижной выдвижной коробкой с японскими украшениями для хранения канцелярских принадлежностей -

Книжный шкаф из массива дерева комбинированный книжный шкаф из бука

Книжный шкаф из массива дерева комбинированный книжный шкаф из бука -

Американская ретро двухэтажная деревянная тележка с колесами растительная рама – сплошная деревянная квадратная балконная садовая тележка для овощей, цветов, домашнего убранства и углового хранения, деревенский стиль, естественная отделка

Американская ретро двухэтажная деревянная тележка с колесами растительная рама – сплошная деревянная квадратная балконная садовая тележка для овощей, цветов, домашнего убранства и углового хранения, деревенский стиль, естественная отделка -

Передвижные стороны, маленькие чайные столики, диваны, шкафы, миниуглы, крошечные столики, маленькие кровати, маленькие столики.

Передвижные стороны, маленькие чайные столики, диваны, шкафы, миниуглы, крошечные столики, маленькие кровати, маленькие столики.

Связанный поиск

Связанный поиск- клееная доска из павловнии

- 4x8 дюймов березы и тополя ядро фанеры заводов в Китае

- Фабрики по производству фанеры ручной работы в Китае

- укладка фанеры

- чем обработать деревянную столешницу

- столик с деревянной столешницей

- шпонированная фанера

- лист мдф

- Ведущие китайские покупатели березовой фанеры сорт 3 3

- производство стеновых панелей мдф