сращенная на шип доска из павловнии

Если честно, когда впервые услышал про сращенную на шип доску из павловнии, отнесся скептически - ну какая стабильность может быть у быстрорастущей породы? Но после полугода экспериментов с партиями от ООО Дунмин Цинфа пришлось пересмотреть подход. Их технология сушки оказалась ключевой - влажность не выше 8%, при том что у других поставщиков стабильно 12-14%.

Технологические нюансы сращивания

Шиповое соединение для павловнии - не просто дань традиции. Пробовали делать микрошип, но при колебаниях влажности появлялись щели до 0,3 мм. Классический шип с углом 45° показал себя надежнее, хоть и требует более точной настройки оборудования.

На производстве в Дунмине видел интересное решение - фрезы меняют после каждых 150 погонных метров, независимо от видимого износа. Вначале казалось перестраховкой, но когда сравнили срез нашей доски (где фрезы работали по 500+ метров) - разница в чистоте кромки оказалась критичной для адгезии лаков.

Кстати, о клеях. Эпоксидные составы не подходят категорически - душат естественную гигроскопичность. У китайцев свой разработанный состав на основе ПВА с добавками, который не создает жесткой пленки. Проверяли на образцах - после 10 циклов 'заморозка-нагрев' до 60°C деформация менее 0,7%.

Особенности сырьевой базы

Округ Дунмин действительно уникален по условиям выращивания павловнии. Почва с высоким содержанием известняка дает древесине более равномерную плотность - в наших образцах разброс был 240-260 кг/м3, тогда как у вьетнамских поставщиков 220-290 кг/м3.

Возраст заготовки строго 5-7 лет - моложе нельзя из-за несформированной сердцевины, старше уже теряет легкость. На сайте qingfawood.ru есть подробности их системы ротации плантаций, но я бы добавил про контроль срезки - только ручной инструмент, никаких барабанных пил. Мелочь, а влияет на отсутствие внутренних микротрещин.

Заметил интересную деталь при посещении их складов - доски перед сращиванием выдерживают 3 недели в помещении с имитацией целевого климата. Для Европы это 45-50% влажности, для Ближнего Востока - 35-38%. Казалось бы лишние затраты, но при отгрузке в ОАЭ именно эти партии не потребовали дополнительной акклиматизации.

Практические аспекты применения

В мебельном производстве сначала пытались использовать для фасадов - не лучшая идея. При большой площади панели (свыше 0,8 м2) даже качественное сращивание не спасает от заметной линии стыка после лакировки. Зато для каркасов, внутренних перегородок - идеально.

Особенно ценю в работе с интерьерными проектами - при изменении влажности от 30% до 70% геометрия сохраняется лучше, чем у массива бука. Проверяли на объекте в Сочи, где климатические условия постоянно меняются - за год эксплуатации ни одного случая коробления.

Кстати, про обработку - многие пытаются шлифовать абразивами ниже P180, теряя главное преимущество павловнии - естественную гладкость. Достаточно P150 с последующей брашировкой, если нужна текстура.

Типичные ошибки при выборе

Самое большое заблуждение - оценивать качество по равномерности цвета. У павловнии естественные перепады от кремового до светло-коричневого, и искусственное выравнивание оттенка обычно маскирует низкосортное сырье.

Обязательно смотреть на ориентацию годичных колец в месте сращивания - если направления не совпадают, через сезон гарантированно появятся ступеньки. У Дунмин Цинфа этот момент продуман - все доски маркируются стрелкой направления волокон.

Еще нюанс - иногда экономят на длине шипа. Стандарт 25-30 мм, но встречаются предложения с 15-18 мм. Для полок длиной до 40 см может пройти, но для несущих элементов - категорически нет. Помню случай с заказом из Краснодара, где сэкономили 50 рублей на метре погонном, а потом переделывали весь гарнитур.

Экономическая составляющая

По сравнению с массивом ясеня экономия кажется незначительной - всего 15-20%. Но если считать общую стоимость проекта с учетом уменьшения веса конструкции, упрощения монтажа и снижения нагрузки на фурнитуру - выгода достигает 35-40%.

Особенно заметно в транспортных расходах - паллет павловнии весит около 300 кг против 500+ кг у дубовых досок той же кубатуры. Для удаленных объектов типа Камчатки это иногда решающий фактор.

Сроки производства тоже сокращаются - благодаря стабильности геометрии меньше времени уходит на подгонку. В среднем на объекте средней сложности экономим 2-3 рабочих дня.

Перспективы развития технологии

Сейчас экспериментируем с комбинированными конструкциями - павловния плюс акриловые вставки. Не для массового производства пока, но для премиальных проектов интересно. Главная сложность - разный коэффициент температурного расширения.

На qingfawood.ru упоминают разработку шипового соединения с полимерным покрытием торцов - если реализуют, это решит проблему использования в помещениях с резкими перепадами влажности типа бань.

Лично мне видится перспектива в увеличении длины сращивания - сейчас максимум 3 метра, но ведутся испытания до 4,5 м. Для современных open-space пространств было бы востребовано.

В целом, за последние 2 года сращенная на шип доска из павловнии перешла из категории экспериментальных материалов в базовые для многих мастерских. Главное - не гнаться за дешевизной и работать с проверенными поставщиками вроде ООО Дунмин Цинфа, где сохраняют технологическую дисциплину. Пусть и стоит их продукция на 7-10% дороже рыночной средней, но зато нет сюрпризов при обработке и эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

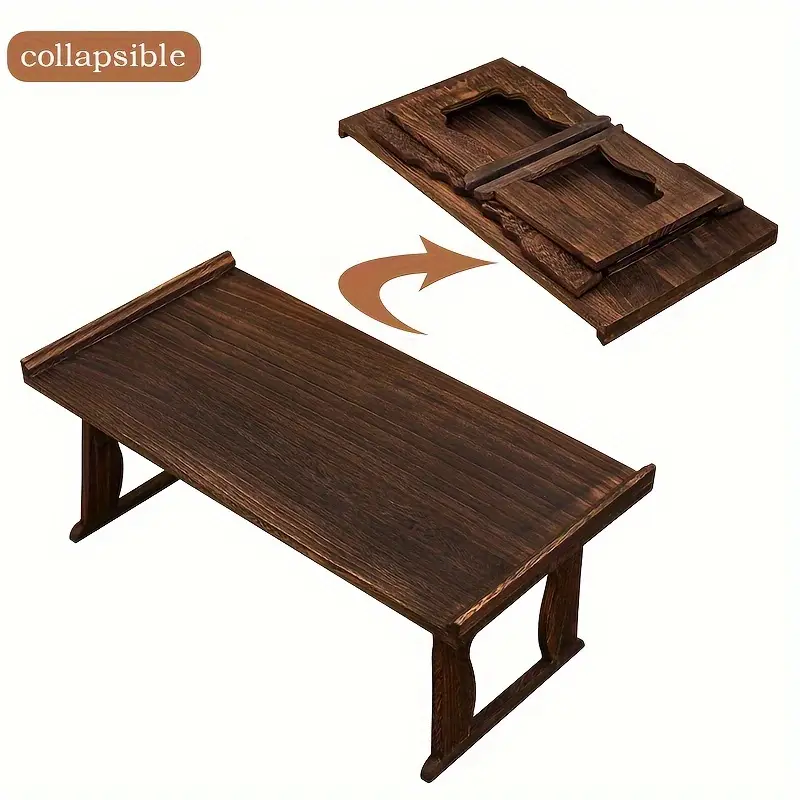

Деревянные витрины для креативных аксессуаров, многослойный настольный стол, многоцелевые витрины для украшений, сережек, колец, десертов, кексов

Деревянные витрины для креативных аксессуаров, многослойный настольный стол, многоцелевые витрины для украшений, сережек, колец, десертов, кексов -

Недеформируемая фанера из тополя 1220х2440мм – складской товар

Недеформируемая фанера из тополя 1220х2440мм – складской товар -

Высокопрочные панели из массива тополя — экспортного качества для мебели и шкафов

Высокопрочные панели из массива тополя — экспортного качества для мебели и шкафов -

Ретро-деревянные столешницы для настольных столов, гобельные коробки для сбора пожертвований, расположенные на стенах двенадцати магов, вручную делают сервизы для слепых ящиков

Ретро-деревянные столешницы для настольных столов, гобельные коробки для сбора пожертвований, расположенные на стенах двенадцати магов, вручную делают сервизы для слепых ящиков -

Элегантная европейская стеллаж из цельного дерева – креативная перевернутая рама для бокалов, полированная, идеально подходит для оформления бара или семейного бара, вмещает 8 стаканов, идеально подходит для демонстрации бутылок и бокалов, декор вина

Элегантная европейская стеллаж из цельного дерева – креативная перевернутая рама для бокалов, полированная, идеально подходит для оформления бара или семейного бара, вмещает 8 стаканов, идеально подходит для демонстрации бутылок и бокалов, декор вина -

6 – этажный стеллаж из цельного дерева – современные круглые цветочные и мясные кронштейны для балкона, гостиной или кабинета – для внутреннего / наружного использования, с полосатым дизайном и окраской отделки

6 – этажный стеллаж из цельного дерева – современные круглые цветочные и мясные кронштейны для балкона, гостиной или кабинета – для внутреннего / наружного использования, с полосатым дизайном и окраской отделки -

Сердцевина доски для сноуборда и серфинга из дерева павловния

Сердцевина доски для сноуборда и серфинга из дерева павловния -

Высокое качество пиломатериалов сосны дешевые цены пиломатериалы Китай поставщик паулония пиломатериалы края склеены совместная деревянная гитара

Высокое качество пиломатериалов сосны дешевые цены пиломатериалы Китай поставщик паулония пиломатериалы края склеены совместная деревянная гитара -

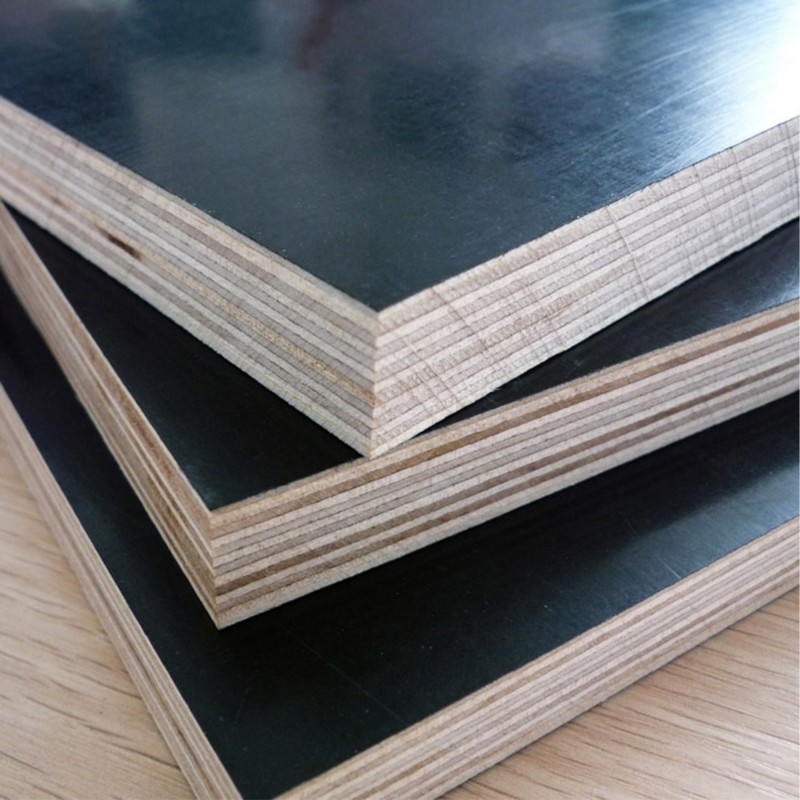

Фенольная доска шаблона здания из фанеры с черной пленочной поверхностью толщиной 18 мм

Фенольная доска шаблона здания из фанеры с черной пленочной поверхностью толщиной 18 мм -

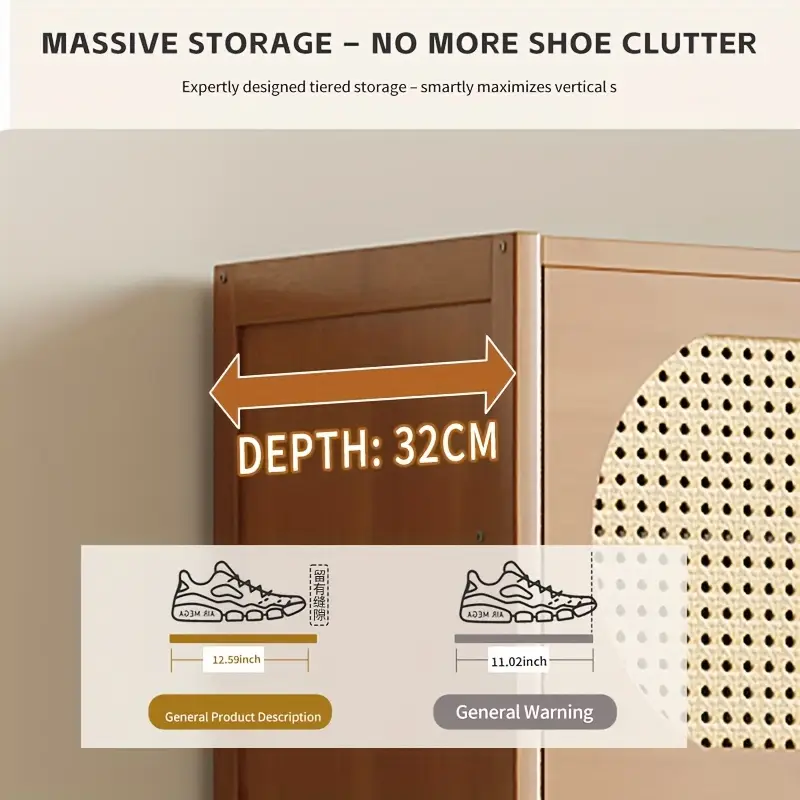

Угловой шкаф из ротанга

Угловой шкаф из ротанга -

Два слоя винтажной деревянной корзины, фруктовый стол, многофункциональный стол для кабинетов, спален, школы, кухни, корзина для хлеба

Два слоя винтажной деревянной корзины, фруктовый стол, многофункциональный стол для кабинетов, спален, школы, кухни, корзина для хлеба -

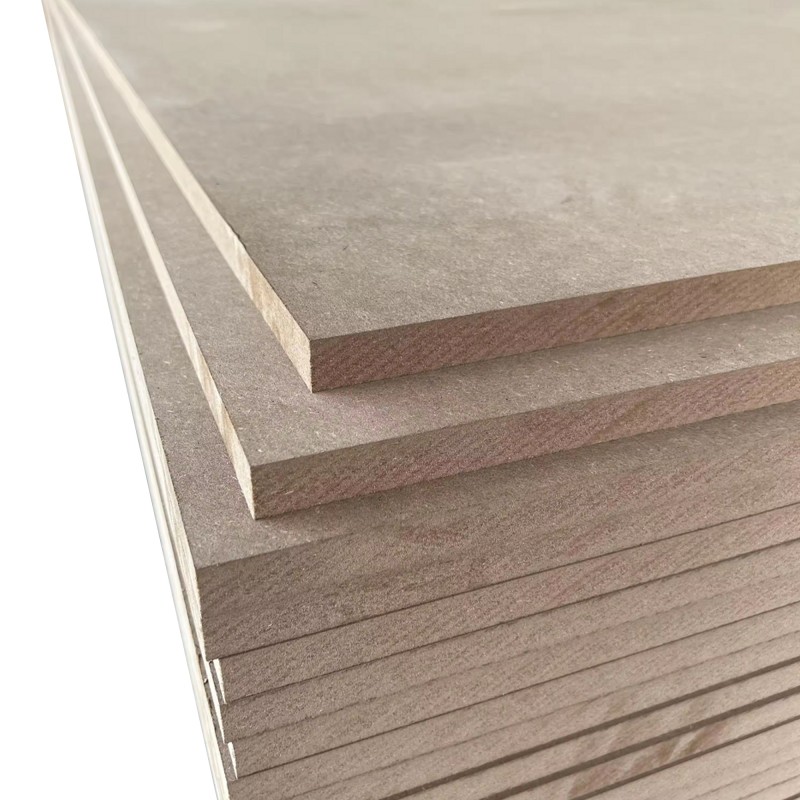

Поверхность МДФ из меламинового древесноволокнистого картона используется для отделки помещений и мебели

Поверхность МДФ из меламинового древесноволокнистого картона используется для отделки помещений и мебели

Связанный поиск

Связанный поиск- панели мдф для внутренней отделки

- ламинированные древесноволокнистые плиты

- Фанера 10 мм поставщики в Китае

- Китайские заводы по производству фанеры для напольных покрытий

- Фанера 1220х2440 мм заводы в Китае

- деревянная столешница и фартук

- фанера лучшего качества

- детская мебель из мдф

- Китайские заводы по производству влагостойкой фанеры

- доска фанера