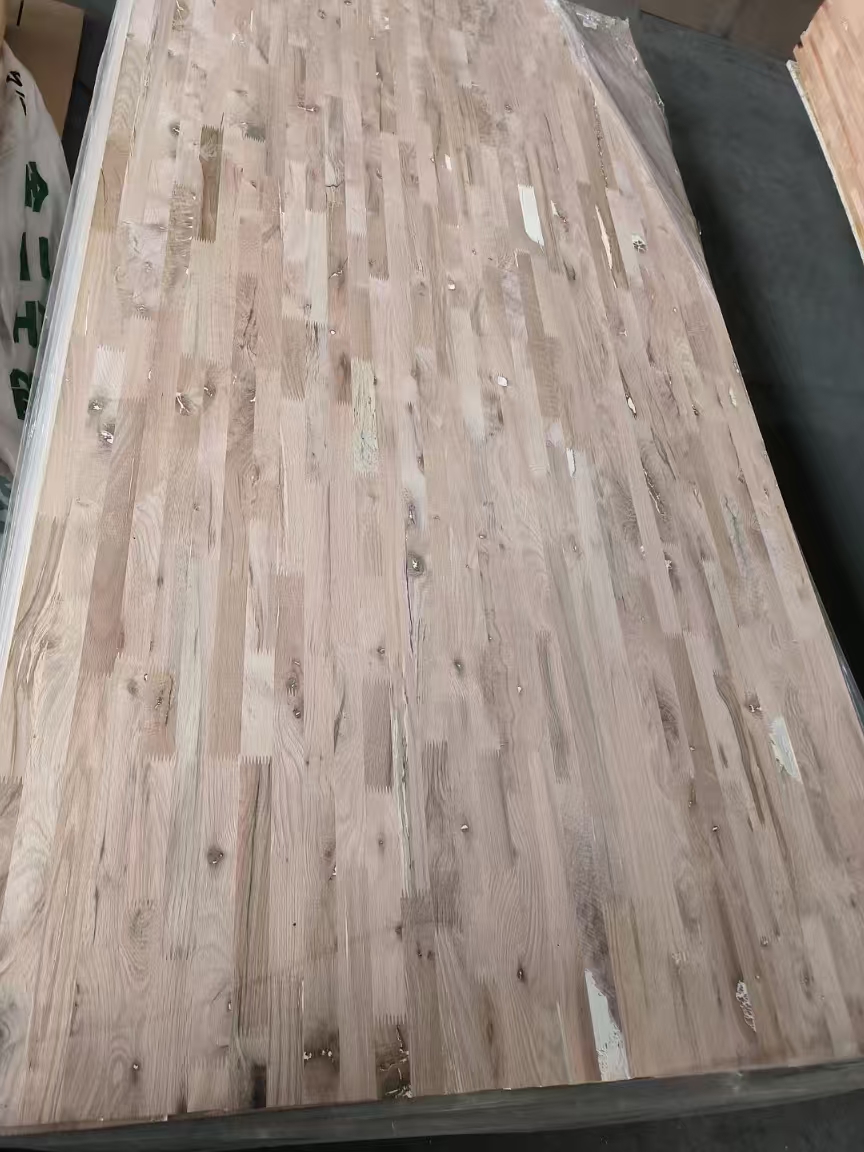

Сращенные доски из тополя

Если говорить о сращенных досках из тополя, многие сразу представляют себе нечто вроде уцененного материала с сомнительной геометрией. Но на практике всё сложнее – тут и градация сырья, и нюансы склейки, и даже регион произрастания древесины играет роль. Порой видишь, как новички пробуют экономить на клеевых составах или калибровке, а потом удивляются, почему изделие ведёт после сушки. На примере продукции ООО Дунмин Цинфа Деревообрабатывающая промышленность хорошо видно, как работа с проверенным сырьём меняет результат.

Что вообще такое сращенные тополиные доски

По сути, это не просто склеенные обрезки, а полноценная инженерная заготовка. Важно отличать сращивание по длине от пакетного – в первом случае мы получаем стабильные ламели для мебельных щитов, во втором часто идёт брак по волокну. Тополь здесь интересен тем, что при кажущейся мягкости он даёт минимальную усушку, особенно если речь о павловнии из того же региона Шаньдун. Но и тут есть тонкость: древесина с северных склонов плотнее, хоть и растёт медленнее.

На своём опыте сталкивался с тем, что некоторые цеха пытаются сращивать доски с разной влажностью – вроде бы всё в рамках 8-10%, но при финишной обработке начинает 'играть' стык. Пришлось вводить дополнительную выдержку в цеху перед подачей на линию. Кстати, у Цинфа этот процесс отлажен до автоматизма, но так было не всегда – в начале 2000-х и у них случались партии с внутренними напряжениями.

Сейчас многие оценили преимущества сращенных заготовок для фасадов – они не коробятся даже в условиях московских квартир с перепадами влажности. Но важно не путать тополь с липой: последняя хоть и мягче, но больше подвержена грибку, если не пропитана как следует.

Технологические нюансы производства

Основной подводный камень – подготовка торцов для сращивания. Микрошип должен быть идеально выверен, иначе прочность на разрыв будет ниже заявленных 70% от массива. Как-то пришлось перебирать целую партию из-за того, что фреза начала 'уставать' после 200 погонных метров – мельчайшие заусенцы не давали нормальной адгезии клея. Пришлось согласовывать с технологами ООО Дунмин Цинфа Деревообрабатывающая промышленность увеличение частоты заточки инструмента.

С клеями тоже не всё однозначно. Полиуретановые составы хороши для уличной мебели, но для интерьера часто берут ЭПИ-системы – они не дают жёлтого оттенка со временем. Хотя помню случай, когда заказчик требовал именно ПВА-дисперсию из-за экологичности, но потом жаловался на полосы после лакировки. Оказалось, проблема была в неравномерном прессовании.

Температурный режим в цеху – отдельная история. Летом 2022 в Хэцзэ стояла аномальная жара, и пришлось экранировать линии охлаждения, чтобы клей не схватывался раньше времени. Это к слову о том, почему географическое положение производства в Дунмине оказалось преимуществом – там стабильный климат без резких перепадов.

Практическое применение и ограничения

Чаще всего сращенные тополиные доски идут на корпусную мебель скрытого монтажа – полки, перегородки, днища ящиков. Но есть и неочевидные применения: например, для основ кухонных фасадов под плёнку материал идеален – не ведёт от пара. Правда, нужно следить за толщиной: менее 18 мм может 'сыграть' на широких фронтах.

Один раз пробовали делать столешницы из многослойного пакета – технически получилось, но для общественных помещений не рекомендую: тополь всё-таки слишком мягкий для постоянных механических нагрузок. Хотя для домашнего письменного стола – вполне, особенно если кромка усилена.

Интересный опыт был с заказом на распашные двери – клиент хотел сэкономить на массиве. Пришлось дорабатывать конструкцию, добавлять рёбра жёсткости, но в итоге получилось удачно. Главное – не использовать такие щиты для дверей в ванную без дополнительной гидроизоляции торцов.

Типичные ошибки при работе с материалом

Самое частое – неправильное хранение до раскроя. Видел, как на стройках складывают пачки прямо на бетон без прокладок, потом удивляются, почему крайние доски 'погнулись лодочкой'. В идеале нужно держать в целлофане до самого момента использования, особенно в отопительный сезон.

Ещё момент – экономия на фрезах при обработке. Тополь хоть и мягкий, но быстро затупляет инструмент, если резец не из твёрдых сплавов. Как-то наблюдал, как на мелком производстве пытались пилить старыми дисками – вместо ровного края получалась 'бахрома' из волокон.

Отдельная история с лакировкой. Водные составы иногда поднимают ворс, особенно если наносить без промежуточной шлифовки. Лучше сначала пройтись разбавленным грунтом, дать высохнуть и только потом шлифовать – но это уже тонкости, которые приходят с опытом.

Перспективы развития технологии

Сейчас в qingfawood.ru экспериментируют с трёхслойными структурами – сердцевина из коротких ламелей, наружные слои из длинных. Это даёт интересный эффект стабильности, хоть и удорожает производство. Думаю, за такими композитными решениями будущее – они позволяют нивелировать природные недостатки древесины.

Ещё перспективное направление – профилирование кромки сразу при сращивании. Это сократит количество операций для мебельщиков, но требует перестройки всей линии. Знаю, что в Дунмине уже тестируют такую систему для массовых заказов.

Постепенно уходит в прошлое предубеждение против сращенных досок как 'второсортного' материала. Всё чаще вижу их в премиальных проектах, где важна стабильность, а не только внешний вид. Главное – чтобы производитель не экономил на контроле качества на каждом этапе, как это организовано на крупнейшей базе переработки павловнии в Китае.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высококачественная натуральная древесина из тополя подходит для пасторального ветра, промышленного ветра, нового китайского стиля и других стилей дизайна

Высококачественная натуральная древесина из тополя подходит для пасторального ветра, промышленного ветра, нового китайского стиля и других стилей дизайна -

Домашнее железо Компьютерный стол Диван рядом с несколькими спальнями гостиная кровать диван складной стол компьютер ноутбук угловая стойка

Домашнее железо Компьютерный стол Диван рядом с несколькими спальнями гостиная кровать диван складной стол компьютер ноутбук угловая стойка -

Деревянный шов, многослойная щель на кухне в гостиной, шкафчики в спальне

Деревянный шов, многослойная щель на кухне в гостиной, шкафчики в спальне -

Очаровательный деревянный поднос в форме сердца – идеальный выбор для фруктов, тортов и закусок, чтобы украсить Рождество, День Святого Валентина, День Благодарения, День матери и День отца

Очаровательный деревянный поднос в форме сердца – идеальный выбор для фруктов, тортов и закусок, чтобы украсить Рождество, День Святого Валентина, День Благодарения, День матери и День отца -

9 мм оптом Китай фактор Okoume шпона фанера фанера панельные листы фанера с конкурентоспособной ценой

9 мм оптом Китай фактор Okoume шпона фанера фанера панельные листы фанера с конкурентоспособной ценой -

Трапециевидные стеллажи к стенам книжные полки многоэтажные гостиные спальни бамбуковые полки посадка цветочные полки приемные полки деревянные стеллажи

Трапециевидные стеллажи к стенам книжные полки многоэтажные гостиные спальни бамбуковые полки посадка цветочные полки приемные полки деревянные стеллажи -

Ориентированно-стружечная плита 4×8 заводская оптовая цена

Ориентированно-стружечная плита 4×8 заводская оптовая цена -

Деревянные стенды на тему Хэллоуина – для многофункционального 3D – хранения кристаллов, эфирных масел и т. Д. – идеально подходят для украшения дома и подарков, полок

Деревянные стенды на тему Хэллоуина – для многофункционального 3D – хранения кристаллов, эфирных масел и т. Д. – идеально подходят для украшения дома и подарков, полок -

Винтажные бамбуковые стеллажи ручной работы — круглые настенные стенки с несколькими купонами и крюками для растений, книг, домашних украшений — высококачественная древесная технология для гостиных, спален, офисов, деревянных стен, плавающих книжных полок

Винтажные бамбуковые стеллажи ручной работы — круглые настенные стенки с несколькими купонами и крюками для растений, книг, домашних украшений — высококачественная древесная технология для гостиных, спален, офисов, деревянных стен, плавающих книжных полок -

ВФанерные доски для мебели оптом и в розницу

ВФанерные доски для мебели оптом и в розницу -

Оптовая продажа фанеры с завода в Китае прямые продажи строительной опалубки

Оптовая продажа фанеры с завода в Китае прямые продажи строительной опалубки -

Романтическая разделочная доска для акации в форме сердца – идеально подходит для сырных блюд, мяса, сыра и овощей – идеальный выбор для подарков на Рождество или День Святого Валентина

Романтическая разделочная доска для акации в форме сердца – идеально подходит для сырных блюд, мяса, сыра и овощей – идеальный выбор для подарков на Рождество или День Святого Валентина

Связанный поиск

Связанный поиск- Заводы по производству 18 мм ламинированной фанеры в Китае

- мягкие древесноволокнистые плиты мдвп

- деревянные слэбы для столешниц

- Китай ведущих покупателей фанеры леруа мерлен

- 18-мм фанера

- чем обработать деревянную столешницу в ванной

- мдф панели для стен влагостойкие для балкона

- Цена на ламинированную березовую фанеру в Китае

- Фанера Okoume

- Китайские производители фанеры для лазерной резки