фанера для лазерной резки

Когда слышишь 'фанера для лазерной резки', первое, что приходит в голову — обычная берёзовая фанера, но это ошибка. Многие думают, что лазер режет всё подряд, а потом удивляются, почему края обугливаются или смола течёт. Я сам через это прошёл, пока не начал разбираться в деталях.

Почему не вся фанера подходит для лазера

Главная проблема — клей. В дешёвой фанере используют карбамидоформальдегидные смолы, которые при нагреве выделяют газы и оставляют тёмные подпалины. Для лазерной резки нужны составы с минимальной реакцией на температуру, иначе даже мощный лазер не спасает.

Толщина тоже играет роль. Например, при резке 6-мм фанеры на малой скорости часто появляется конусность — верх шире низа. Это особенно заметно при работе с мелкими деталями, где точность критична.

Влажность — отдельная история. Однажды заказал партию у непроверенного поставщика, и через неделю хранения в цехе листы повело 'пропеллером'. Пришлось срочно искать замену, проект задержался на месяц.

Как выбрать материал без лишних экспериментов

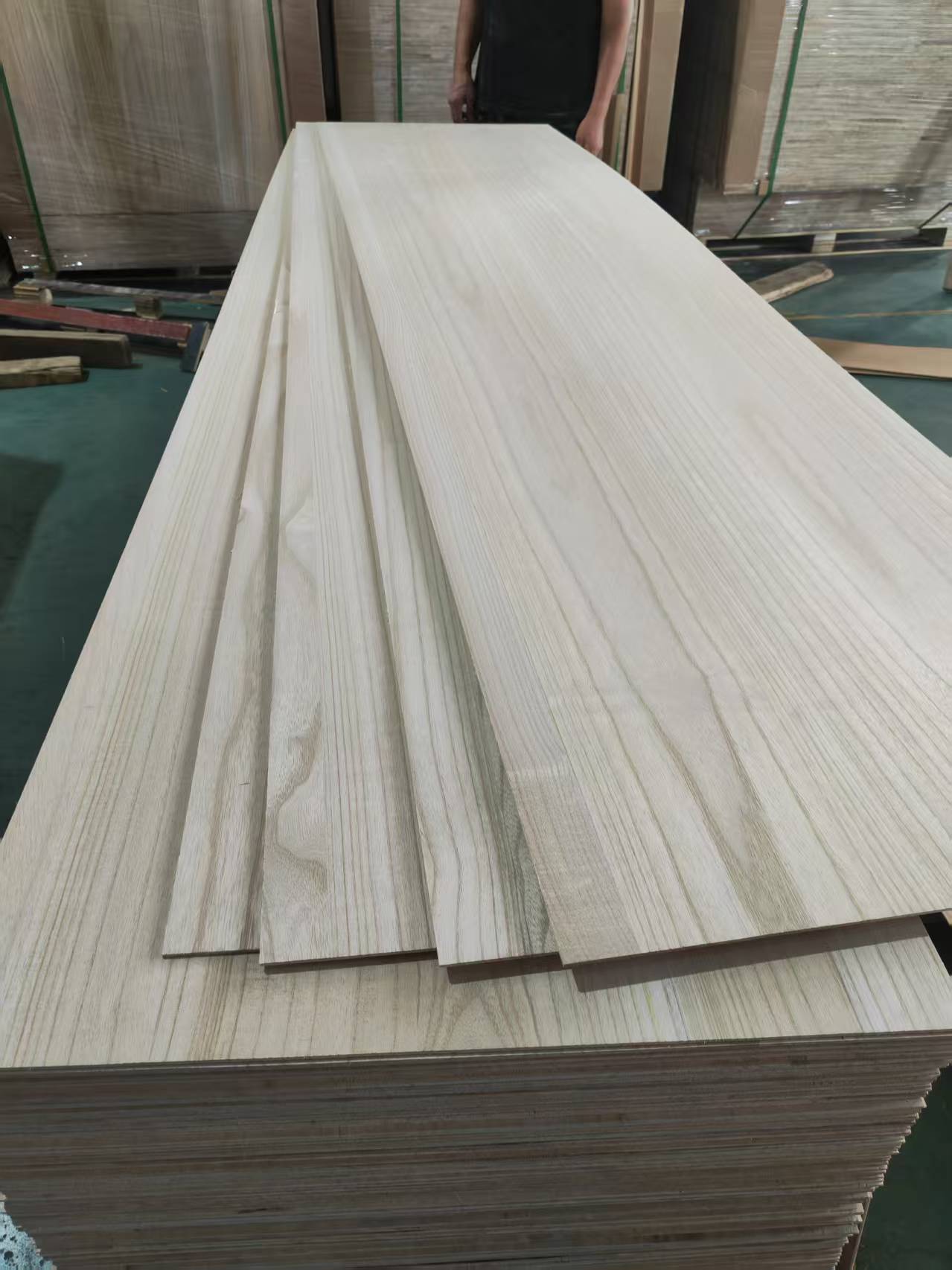

Сейчас предпочитаю фанеру из павловнии — у неё равномерная плотность и мало сучков. Например, у ООО Дунмин Цинфа Деревообрабатывающая промышленность стабильное качество, видно, что контролируют процесс от сырья до упаковки. Их производство в округе Дунмин рядом с базой переработки павловнии — это плюс, меньше логистических рисков.

Важно смотреть не только на маркировку, но и на структуру шпона. Если слои уложены криво, лазер будет 'прыгать' по волокнам, и край получится рваным. Особенно это видно при гравировке — вместо чёткого рисунка выходит размытое пятно.

Для сложных проектов, где нужна чистота кромки, советую брать фанеру с маркировкой 'лазерная' — производители специально подбирают клеи и шлифуют поверхность. Но даже тут бывают нюансы: например, слишком гладкое покрытие иногда мешает дымоотведению.

Опыт работы с конкретными поставщиками

С qingfawood.ru сотрудничаю около двух лет — сначала пробовал небольшие партии, потом перешёл на регулярные заказы. У них стабильная геометрия листов, что важно для автоматической подачи в станок. Не идеально, но процент брака ниже, чем у других.

Заказывал у них фанеру толщиной 3 и 8 мм для сувенирных изделий. На 3 мм лазер 60 Вт даёт чистый рез без подпалин, если правильно подобрать скорость (около 20 мм/с). На 8 мм пришлось снижать мощность до 70%, иначе появлялся жёлтый оттенок по краям.

Один раз попался лист с внутренними пустотами — видно, брак при прессовании. Но ребята из ООО Дунмин Цинфа без проблем заменили, объяснили, что такое бывает при смене партии сырья. Честно — ценю, когда поставщик не скрывает проблемы.

Типичные ошибки при настройке оборудования

Часто вижу, как операторы выставляют слишком высокую мощность, пытаясь 'пробить' материал за один проход. В итоге фанера горит, а дым оседает на линзе. Лучше сделать два прохода с меньшей мощностью — кромка будет чище.

Ещё момент — обдув. Без подачи воздуха даже качественная фанера даёт нагар. Но и слишком сильный поток может оставить следы на поверхности — тут нужно искать баланс.

Недавно пробовал резать фанеру с двусторонним ламинатом — казалось бы, защитное покрытие должно помочь. Но оказалось, что плёнка плавится быстрее дерева, и получается неровный край. Пришлось отказаться от этой затеи.

Что в итоге стоит учитывать в работе

Сейчас для большинства задач использую фанеру из павловнии толщиной 4-6 мм — меньше риск деформации, и лазер справляется без перегрузки. Если проект требует идеальной геометрии, заказываю калиброванные листы — да, дороже, но экономит время на постобработке.

Из поставщиков пока остановился на ООО Дунмин Цинфа Деревообрабатывающая промышленность — стабильность важнее рекламных обещаний. Их сайт qingfawood.ru стал удобнее, появились технические спецификации, можно сразу понять, подходит материал или нет.

В целом, если не гнаться за самой низкой ценой, а учитывать совокупность факторов — от сырья до логистики — работать с лазерной резкой становится предсказуемо. Главное — не забывать, что даже лучшая фанера не компенсирует ошибки в настройке оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

1 Креативный домашний низкий стул, сплошная древесина для обуви стул долговечный, современный стиль домашнего украшения, подходит для гостиной, спальни, дивана – стула, хранения для обуви и стула

1 Креативный домашний низкий стул, сплошная древесина для обуви стул долговечный, современный стиль домашнего украшения, подходит для гостиной, спальни, дивана – стула, хранения для обуви и стула -

На полу висящая вешалка в спальне является подвижной передвижной деревянной вешалкой для шляп на входе в дом, а на входной двери — вешалка для сумок для одежды

На полу висящая вешалка в спальне является подвижной передвижной деревянной вешалкой для шляп на входе в дом, а на входной двери — вешалка для сумок для одежды -

Офисный стол в американском стиле, состоящий из деревянных компьютеров, состоит из письменных столов для студентов, изучающих письменные столы

Офисный стол в американском стиле, состоящий из деревянных компьютеров, состоит из письменных столов для студентов, изучающих письменные столы -

Новая китайская цельная деревянная тумбочка современная простая мини – спальня очень узкая сверхузкая кровать шов стеллаж кромка кровати приемный шкаф

Новая китайская цельная деревянная тумбочка современная простая мини – спальня очень узкая сверхузкая кровать шов стеллаж кромка кровати приемный шкаф -

Подставка для чашки для настольного стола, кофеварка для чайника, многослойная держатель для чашки с пылью

Подставка для чашки для настольного стола, кофеварка для чайника, многослойная держатель для чашки с пылью -

Трёхслойная деревянная стойка в стиле ретро может хранить косметику и средства для ухода за кожей, многофункциональный рабочий стол, рабочий стол

Трёхслойная деревянная стойка в стиле ретро может хранить косметику и средства для ухода за кожей, многофункциональный рабочий стол, рабочий стол -

Передвижные стороны диваны, шкафы, кровати, столики, гостиные, деревянные складки, средневековые тележки, чайные столики, стеллажи.

Передвижные стороны диваны, шкафы, кровати, столики, гостиные, деревянные складки, средневековые тележки, чайные столики, стеллажи. -

Деревянный компьютерный подставка с ящиком для хранения на столе, подставка для монитора и монитора

Деревянный компьютерный подставка с ящиком для хранения на столе, подставка для монитора и монитора -

Китайская фанерная фабрика оптом и в розницу мебель фанера декоративные панели

Китайская фанерная фабрика оптом и в розницу мебель фанера декоративные панели -

Кухонные шкафы, кухонные шкафы, кофейные шкафы, кухонные шкафы, кухонные шкафы, кухонные шкафы, кухонные шкафы, кухонные шкафы, кухонные шкафы, столовые шкафы, столовые шкафы, столовые шкафы

Кухонные шкафы, кухонные шкафы, кофейные шкафы, кухонные шкафы, кухонные шкафы, кухонные шкафы, кухонные шкафы, кухонные шкафы, кухонные шкафы, столовые шкафы, столовые шкафы, столовые шкафы -

Хранилище деревянных художественных полотен с колесами – регулируемый корытный сортировщик для художественных студий, где могут храниться полотна и каркасные произведения искусства – кронштейны для рисования художников, передвижные арт – витрины

Хранилище деревянных художественных полотен с колесами – регулируемый корытный сортировщик для художественных студий, где могут храниться полотна и каркасные произведения искусства – кронштейны для рисования художников, передвижные арт – витрины -

Деревянная вешалка, лежащая на полу, вешалка для вешалки в спальне, самодельная вешалка для вешалки в гостиной

Связанный поиск

Связанный поиск- фанера морского качества

- купить фанеру мм

- пресс для производства мдф

- Фанера 1525х1525 поставщики в Китае

- Основные покупатели фанеры Мерлин из Китая

- сосновая панель по заводской цене

- Фанера 15 производителей в Китае

- Китайские производители влагостойкой фанеры

- производство мдф москва

- фартук из стеновых панелей мдф