фанера из дубового шпона

Когда слышишь 'фанера из дубового шпона', многие сразу представляют себе нечто элитное и дорогое, но на деле тут есть нюансы, которые даже опытные коллеги иногда упускают. Лично я долго считал, что главное — это толщина шпона, пока не столкнулся с партией, где дубовый шпон был уложен с нарушением направления волокон. Это привело к деформации уже на объекте, и пришлось разбираться, почему так вышло. Оказалось, проблема была в подготовке сырья — недосушенный шпон ведёт себя непредсказуемо, особенно при переменной влажности. Вот такие моменты и заставляют глубже вникать в детали.

Особенности производства и частые ошибки

В производстве фанеры из дубового шпона ключевым этапом является отбор шпона. Недостаточно просто взять дуб — важно, чтобы древесина была без свилей и с равномерной текстурой. Я помню, как на одном из заводов в Китае, включая базу в Дунмине, где работает ООО Дунмин Цинфа Деревообрабатывающая промышленность, использовали шпон с мелкими трещинами, которые маскировали под покраской. В итоге, фанера выглядела солидно, но через полгода эксплуатации в мебельном производстве появились расслоения. Это типичный пример, когда экономия на сырье приводит к репутационным потерям.

Ещё один момент — пропитка клеем. Многие думают, что чем больше клея, тем прочнее соединение, но с дубом это не всегда так. Из-за высокой плотности древесины клей может неравномерно впитываться, создавая внутренние напряжения. Я видел случаи, когда фанера деформировалась именно из-за переизбытка клеевого состава, особенно если использовались составы на водной основе без учёта влажности помещения. Здесь важно подбирать клей индивидуально, и иногда лучше немного недодавить, чем переусердствовать.

Что касается сушки, то тут часто экономят на времени, используя ускоренные режимы. Но дубовый шпон требует терпения — если высушить его слишком быстро, он становится хрупким и теряет эластичность. На практике это выливается в микротрещины, которые не видны сразу, но проявляются при финишной обработке. Я сам через это прошёл, когда работал с партией из Китая: фанера казалась качественной, но при фрезеровке края начали крошиться. Пришлось возвращаться к поставщику и разбираться в технологических картах.

Практические примеры и уроки

Один из запомнившихся проектов связан с использованием фанеры из дубового шпона для изготовления дверей в ресторане. Заказчик хотел массивный вид, но с ограниченным бюджетом. Мы выбрали фанеру толщиной 18 мм, но не учли, что в помещении бывают перепады влажности из-за кухни. Через несколько месяцев двери начали 'играть', появились зазоры. Пришлось переделывать, усиливая каркас и добавлять гидроизоляционные пропитки. Этот опыт показал, что даже с качественным материалом нужно учитывать условия эксплуатации, иначе вся экономия сводится на нет.

Ещё был случай, когда мы закупали фанеру у ООО Дунмин Цинфа Деревообрабатывающая промышленность — их сайт https://www.qingfawood.ru указывает на использование местной павловнии, но для дубового шпона они применяют отдельные линии. Я лично проверял их производство: они тщательно контролируют влажность, что снижает риски деформации. Однако и тут не без сложностей — одна партия пришла с неоднородным оттенком шпона, что создало проблемы при сборке мебели. Пришлось договариваться о дополнительной сортировке, и теперь мы всегда уточняем этот момент в спецификациях.

Иногда помогает экспериментировать с толщиной шпона. Например, для стеновых панелей я пробовал использовать тонкий шпон — 2-3 мм, но столкнулся с тем, что он легко повреждается при транспортировке. Перешли на 4 мм, и проблемы уменьшились, хотя стоимость выросла. Здесь важно найти баланс между прочностью и экономической целесообразностью, и не всегда самый толстый вариант — лучший. Опытным путём выяснили, что для большинства интерьерных работ оптимальна фанера с шпоном 4-6 мм.

Советы по выбору и применению

При выборе фанеры из дубового шпона я всегда обращаю внимание на торцы — если видны пустоты или неравномерные слои, это красный флаг. Также полезно проверить гибкость: кусок фанеры должен немного пружинить, а не ломаться при изгибе. Однажды я купил партию, которая казалась идеальной, но при попытке её согнуть для арочной конструкции она треснула. Оказалось, использовался пересушенный шпон, и производитель сэкономил на пропитке.

Для наружных работ важно учитывать не только влагостойкость, но и УФ-защиту. Дубовый шпон под солнцем может выцветать, и если не предусмотреть покрытие, фанера быстро потеряет вид. Я рекомендую использовать лаки с УФ-фильтрами, даже если это увеличивает стоимость. На примере проекта с фасадом здания: мы использовали фанеру без защиты, и через год пришлось перекрашивать, что обошлось дороже, чем изначальная обработка.

Не стоит забывать и о хранении. Фанера из дубового шпона чувствительна к перепадам температуры, поэтому её лучше держать в закрытых помещениях с стабильной влажностью. Я видел, как на складах её штабелируют прямо на бетон, и нижние листы впитывают влагу, что приводит к короблению. Теперь всегда советую использовать поддоны и регулярно проверять условия хранения, особенно если закупка идёт крупными партиями.

Рынок и перспективы

На рынке сегодня много предложений по фанере из дубового шпона, но не все отличаются стабильностью. Китайские производители, такие как ООО Дунмин Цинфа Деревообрабатывающая промышленность, часто предлагают конкурентные цены благодаря локализации производства — их база в Дунмине позволяет контролировать цепочку от сырья до готовой продукции. Однако, как показывает практика, даже у них бывают сбои, особенно при больших объёмах. Я связываю это с тем, что контроль качества не всегда успевает за темпами выпуска.

Что касается трендов, то всё больше клиентов хотят экологичные варианты — фанеру с минимальным использованием химии. Это сложно реализовать с дубом, так как он требует защиты от вредителей, но некоторые производители экспериментируют с натуральными пропитками. Пока результаты неоднозначны: например, составы на основе масел хуже держат влагу, и фанера быстрее стареет. Думаю, в ближайшие годы мы увидим прогресс в этой области, но пока приходится искать компромиссы.

Лично я оптимистично смотрю на развитие технологий сушки и прессования — это может снизить процент брака. Если раньше до 15% партии уходило в отходы из-за дефектов шпона, то сейчас новые линии позволяют сократить это до 5-7%. Главное — не гнаться за дешевизной, а вкладываться в оборудование, что, судя по сайту https://www.qingfawood.ru, понимают и в ООО Дунмин Цинфа Деревообрабатывающая промышленность. Их подход к переработке павловнии показывает, что можно добиться качества даже при массовом производстве.

Заключительные мысли

В итоге, работа с фанерой из дубового шпона — это постоянный учёт мелочей. Недостаточно просто купить материал и надеяться на удачу; нужно проверять каждую партию, тестировать в реальных условиях и быть готовым к неожиданностям. Я до сих пор учусь на своих ошибках, и каждая новая поставка — это повод пересмотреть какие-то моменты.

Если говорить о будущем, то я вижу потенциал в гибридных решениях — например, комбинация дубового шпона с другими породами для снижения стоимости без потери качества. Но это требует дополнительных испытаний, и не все клиенты готовы к экспериментам. Пока что stick к проверенным вариантам, но с открытостью к новому.

В общем, фанера из дубового шпона остаётся востребованной, но её успех зависит от внимания к деталям. Как говорится, дьявол в мелочах, и в этом я убеждаюсь снова и снова.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Обувн полк домашн двер заплат многоэтажн живущ интерьер пылезащитн подыша NanZhu ящик коридор. Самодельн прим шкаф

Обувн полк домашн двер заплат многоэтажн живущ интерьер пылезащитн подыша NanZhu ящик коридор. Самодельн прим шкаф -

1 шт., стеллаж для салфеток, распределитель бумажных полотенец, стеллаж для хранения обеденного стола, кухня, столовая кухня, ящик для хранения ароматических ножей и вилок, деревянные стеллажи для салфеток, столы, стеллажи для столовой бумаги, кухонный рождественский декор

1 шт., стеллаж для салфеток, распределитель бумажных полотенец, стеллаж для хранения обеденного стола, кухня, столовая кухня, ящик для хранения ароматических ножей и вилок, деревянные стеллажи для салфеток, столы, стеллажи для столовой бумаги, кухонный рождественский декор -

Ориентированно-стружечная плита 4×8 заводская оптовая цена

Ориентированно-стружечная плита 4×8 заводская оптовая цена -

Северный деревянный стол из дерева: многофункциональный стол для обучения макияжу в спальне

Северный деревянный стол из дерева: многофункциональный стол для обучения макияжу в спальне -

Простая деревянная стойка для ключей с полками и 8 крючками – круглые настенные полки для хранения ключей, аксессуаров, духов и других бытовых декоративных стеллажей для хранения, простая в установке, стильная черная отделка

Простая деревянная стойка для ключей с полками и 8 крючками – круглые настенные полки для хранения ключей, аксессуаров, духов и других бытовых декоративных стеллажей для хранения, простая в установке, стильная черная отделка -

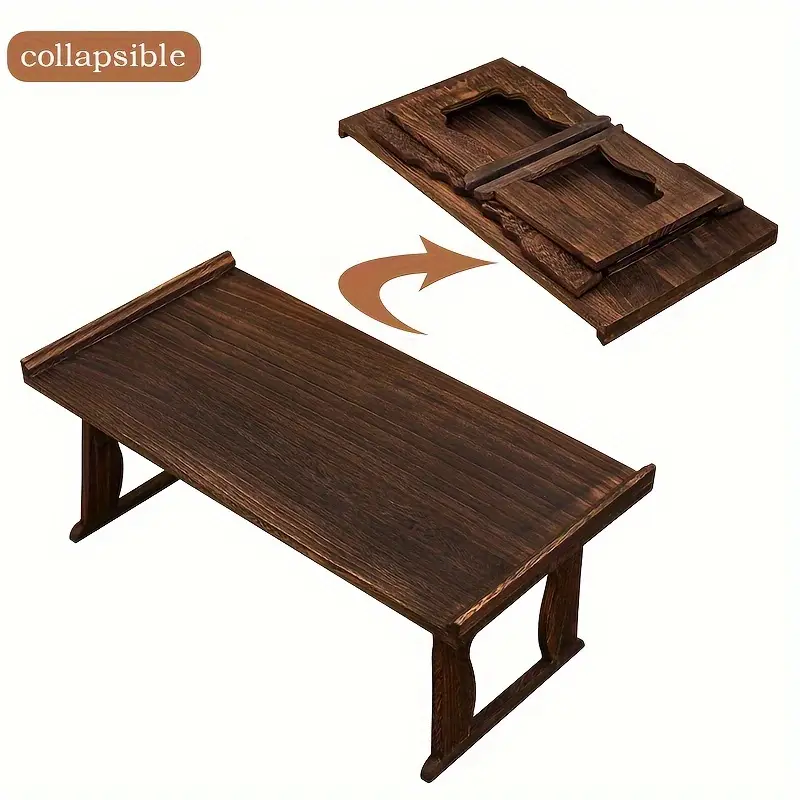

Целые деревья могут перемещать деревянные чайные столики, учиться, каллиграфию, офисный чай, балкон, окна

Целые деревья могут перемещать деревянные чайные столики, учиться, каллиграфию, офисный чай, балкон, окна -

Тихая вращающаяся деревянная книжная полка, экономия многослойного дизайна, удобная для хранения в гостиной

Тихая вращающаяся деревянная книжная полка, экономия многослойного дизайна, удобная для хранения в гостиной -

Кухня двухсторонняя магнитная всасывающая акация дерево восковое дерево капуста нож стеллаж сплошная деревянная стойка сырой двойной магнитный всасывающий нож стеллаж

Кухня двухсторонняя магнитная всасывающая акация дерево восковое дерево капуста нож стеллаж сплошная деревянная стойка сырой двойной магнитный всасывающий нож стеллаж -

Горячая продажа Дуглас-фир, кедр, ель, сосна строительная древесина твердые древесные плиты сауна древесина пиломатериалы

Горячая продажа Дуглас-фир, кедр, ель, сосна строительная древесина твердые древесные плиты сауна древесина пиломатериалы -

Заводские цены специально сконструировали желтую сосновую пластину

Заводские цены специально сконструировали желтую сосновую пластину -

Опалубочная фанера с пленочным покрытием

Опалубочная фанера с пленочным покрытием -

Горячая распродажа 1220*2440 мм натуральный дубовый белый дубовый деревянный брус

Горячая распродажа 1220*2440 мм натуральный дубовый белый дубовый деревянный брус