фанера МДФ

Когда слышишь 'фанера МДФ' в разговоре между отделочниками, часто ловишь себя на мысли, что даже опытные ребята путают технологические нюансы. Вот у ООО Дунмин Цинфа Деревообрабатывающая промышленность на https://www.qingfawood.ru я в прошлом квартале брал партию - там как раз видна разница в структуре материалов, хотя многие поставщики до сих пор пытаются выдать один продукт за другой.

Технологические особенности производства

Если брать нашу местную павловнию с тех самых плантаций в Дунмине - там волокно совсем другое, нежели у стандартной древесины для МДФ. Помню, в 2019 экспериментировали со смешением фракций, но стабильность плиты терялась при влажности выше 65%. Пришлось добавлять модифицированные смолы, хотя это удорожало процесс на 12-15%.

Сейчас на том же сайте qingfawood.ru вижу, что они ушли в специализацию - для мебельных фасадов используют мелкодисперсную фракцию, а для черновых работ оставили стандартный помол. Это логично, ведь при фрезеровке тонких кромок без калибровки по плотности вообще брак получается до 40%.

Кстати, про транспортное преимущество из их описания - это не просто слова. В прошлом году привезли нам партию в Подмосковье, так от порта Находка до объекта уложились в 23 дня. Для МДФ с его гигроскопичностью - это критически важно, иначе потом расслоения по кромкам не избежать.

Практические наблюдения с объектов

В многоэтажках последние два года перешли на комбинирование материалов - берём фанеру как основу, а МДФ идёт на декоративные элементы. Но вот что заметил: если фанера отсырела хотя бы раз, потом приклеить к ней МДФ-накладки - та ещё задача. Приходится праймеры специальные использовать, которые у ООО Дунмин Цинфа в ассортименте появились только в этом году.

На объекте в ЖК 'Серебряный бор' были случаи, когда заказчик требовал сделать гнутые фасады исключительно из МДФ. Технологически это возможно, но без паровой камеры стабильность геометрии не гарантирована. Пришлось тогда переубеждать и предлагать альтернативу - тот же массив павловнии, который у Qingfa Wood как раз хорошо обработан.

Ещё важный момент - многие не учитывают коэффициент температурного расширения. В кухонных гарнитурах ставили МДФ-панели вплотную к стене, а через сезон получали волны по стыкам. Теперь всегда оставляем демпферный зазор, даже если заказчик против - потом спасибо говорят.

Ошибки склейки и обработки кромок

С полимерными клеями для МДФ вообще отдельная история. Вспоминается случай на производстве в Люберцах - купили якобы 'универсальный' состав, а через месяц все филёнки отошли от основы. Оказалось, для мелкопористой структуры нужны адгезивы с проникающей способностью не менее 1.8 мм, а не те 0.5 мм, что нам впаривали.

Фрезеровка - тут без вариантов: только твердосплавные инструменты с частотой вращения от 18000 об/мин. Пробовали экономить на оснастке - получали оплавленные кромки и выщерблины. Кстати, у китайских коллег с базы в Дунмине я видел станки с водяным охлаждением реза, это практически исключает перегрев.

Про краевую обработку стоит отдельно сказать - если для прямой кромки ещё можно использовать ПВХ-канты, то для скруглённых профилей только АБС или акрил. Проверяли на образцах от Qingfa Wood - при -25°C ПВХ дает трещины, а АБС держит деформацию.

Сравнительные характеристики материалов

По данным их лаборатории (есть на сайте в разделе сертификатов), плотность МДФ из павловнии получается 720-780 кг/м3 против стандартных 600-650. На первый взгляд разница несущественна, но при формировании шиповых соединений это даёт запас прочности до 30%.

Влагостойкость - вот где есть вопросы. Даже у влагостойких модификаций при постоянном контакте с водой (например, в санузлах) через 2-3 года появляется 'пузырение'. Сейчас рекомендуем комбинировать с пластиковыми вставками в нижних торцах.

По горючести интересные тесты проводили - при толщине 16 мм и обработке антипиренами класс достигает КМ2, но это только у производителей с полным циклом, как у тех же китайцев с их производственной базой. Мелкие цеха часто экономят на пропитках.

Экономические аспекты применения

Себестоимость квадратного метра МДФ при заказе от контейнера через qingfawood.ru получается на 12-15% ниже европейских аналогов, но нужно учитывать логистику. Хотя они пишут про удобные транспортные условия - да, отгружают быстро, но таможенное оформление добавляет ещё 7-10 дней.

Для бюджетных проектов иногда берём отечественные аналоги, но там стабильность параметров хуже - в одной партии может быть разброс по плотности до 15%. При обработке это выливается в повышенный расход оснастки.

Рассчитывая смету, многие забывают про обрезки. При раскрое сложных фигур отходы МДФ достигают 25%, тогда как у фанеры - не более 15%. Это тоже надо закладывать в стоимость.

Перспективы развития материалов

На выставке в Гуанчжоу видел опытные образцы МДФ с нано-модификаторами - поверхность не впитывает жир вообще. Но серийного производства пока нет, только лабораторные испытания. Думаю, через пару лет такие решения появятся и у ООО Дунмин Цинфа - у них видна тенденция к технологическому развитию.

Экологичность - сейчас многие требуют сертификаты LEED. У китайских производителей с этим пока сложно, хотя на том же сайте qingfawood.ru уже появились данные по эмиссии формальдегида - класс Е0.5, что близко к европейским стандартам.

Вижу тенденцию к комбинированию - например, МДФ-основа с шпоном той же павловнии. Получается дешевле массива, но сохраняется натуральная текстура. В эконом-сегменте такое решение может выстрелить, особенно для мебельных фасадов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Экспортная доска черного грецкого ореха – выбор высокого уровня естественной текстуры и практических характеристик

Экспортная доска черного грецкого ореха – выбор высокого уровня естественной текстуры и практических характеристик -

Черный орех, цельные деревянные вставки, креативное прозрачное стекло, рабочий стол, цветы, цветочные вставки, маятники

Черный орех, цельные деревянные вставки, креативное прозрачное стекло, рабочий стол, цветы, цветочные вставки, маятники -

Меркурий, СевернаяАмерика, черный орех, сплошное дерево, простое, высококачественное китайское ароматическое филе, вставленная в домашнюю нить, ароматическая печь

Меркурий, СевернаяАмерика, черный орех, сплошное дерево, простое, высококачественное китайское ароматическое филе, вставленная в домашнюю нить, ароматическая печь -

Оригинальный деревянный книжный шкаф, деревянный стол, свободный рабочий стол, книжная полка с картинками, шкаф с игрушками, падающий на Пол

Оригинальный деревянный книжный шкаф, деревянный стол, свободный рабочий стол, книжная полка с картинками, шкаф с игрушками, падающий на Пол -

Декоративные декоративные вешалки, миниатюрные изделия, статуэтки, украшения, безделушки, миниатюрные декоративные витрины, миниатюрные витрины, склады для миниатюрных игрушек, склады для миниатюрных кукол, организаторы мультифункциональных игрушек, которые не нуждаются в сборке

Декоративные декоративные вешалки, миниатюрные изделия, статуэтки, украшения, безделушки, миниатюрные декоративные витрины, миниатюрные витрины, склады для миниатюрных игрушек, склады для миниатюрных кукол, организаторы мультифункциональных игрушек, которые не нуждаются в сборке -

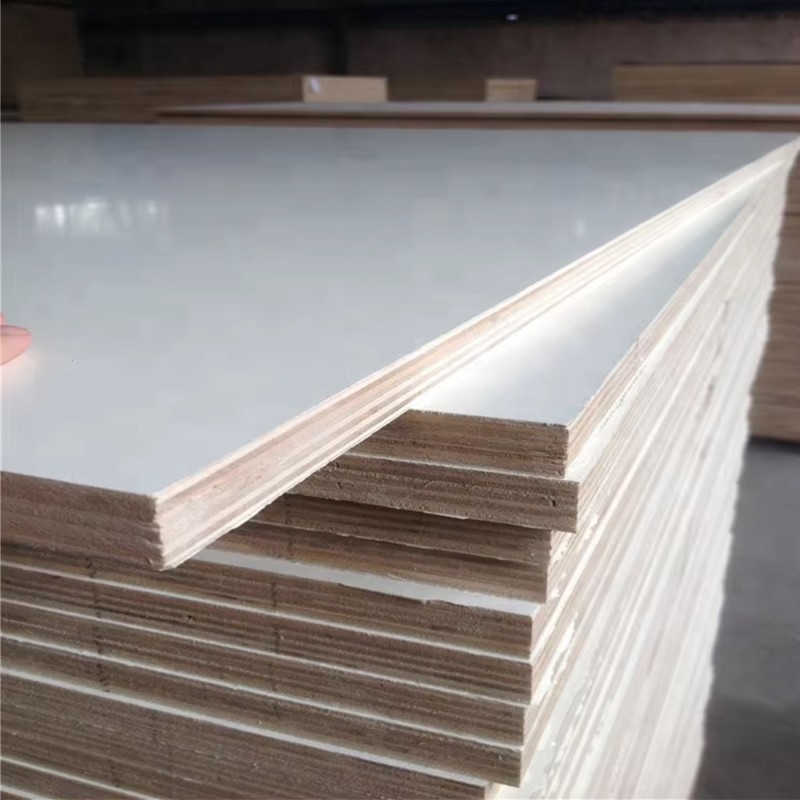

Сделанная оптом берёзовая фанера

Сделанная оптом берёзовая фанера -

Деревянная лестница, деревянная мебель для постройки декораций для хомячьей клетки, помогает игрушкам спрятаться от медвежьего гнезда

Деревянная лестница, деревянная мебель для постройки декораций для хомячьей клетки, помогает игрушкам спрятаться от медвежьего гнезда -

Фанера хвойная для внутренних работ (6 мм)

Фанера хвойная для внутренних работ (6 мм) -

promotion18mm 3/4 тополь сосна ель береза фанера листовая деревянная пластина коммерческая фанера для внутренней и внешней отделки стен

promotion18mm 3/4 тополь сосна ель береза фанера листовая деревянная пластина коммерческая фанера для внутренней и внешней отделки стен -

Винтажная деревянная отделка с двумя дверями для витрины шкафов, разнорабочий стол для чашки косметики, ящик для стола

Винтажная деревянная отделка с двумя дверями для витрины шкафов, разнорабочий стол для чашки косметики, ящик для стола -

Многофункциональный крюк Кухонная стойка для специй ванная комната угловая стойка для хранения бытовые полки для хранения

Многофункциональный крюк Кухонная стойка для специй ванная комната угловая стойка для хранения бытовые полки для хранения -

Новый скандинавский ветер ручное ткачество гобелены настенные украшения веревки перегородки деревянные полки декоративные полки настенные рамы гостиная стена пасторальный ветер

Новый скандинавский ветер ручное ткачество гобелены настенные украшения веревки перегородки деревянные полки декоративные полки настенные рамы гостиная стена пасторальный ветер

Связанный поиск

Связанный поиск- 3d панель из мдф

- фанера березовая 2440х1220

- краска для мебели из мдф без запаха

- Цены на фанеру с УФ покрытием в Китае

- мдф белый

- Китайские поставщики фанеры лазерной резки

- стол металлический с деревянной столешницей

- поставщики шлифованной фанеры из Китая

- настенные деревянные вешалки с полкой

- Производители фанеры 4 4 класса в Китае