Фанера мдф заводы

Когда слышишь 'фанера мдф заводы', первое, что приходит в голову — гигантские цеха с автоматизированными линиями. Но те, кто реально работал с такими производствами, знают: здесь всё упирается в логистику сырья и влажность в цехах. Многие ошибочно думают, что главное — купить немецкое оборудование, а потом оказывается, что местная берёза даёт больше сколов, чем павловния с той же толщиной.

География как преимущество

Возьмём для примера ООО Дунмин Цинфа Деревообрабатывающая промышленность. Их сайт https://www.qingfawood.ru упоминает, что предприятие стоит на крупнейшей базе переработки павловнии. Это не просто строчка в описании — при производстве МДФ такая локация сокращает сроки доставки сырья на 2-3 дня. Я видел, как на других заводах фанера теряла 0.3% влажности пока ждала отгрузки у ворот.

Павловния — не идеальный материал, спору нет. Но для внутренних слоёв МДФ её волокно даёт меньшую усадку при прессовании. Помню, в 2019 пробовали замешивать её с берёзой — получили неравномерную плотность, пришлось перекраивать температурные режимы. Зато когда работаешь с одним типом сырья, как на этом заводе, можно точно рассчитать давление гидравлики.

Транспортные условия в Хэцзэ — это не про 'рядом с портом'. Речь о том, что готовая фанера мдф идёт на экспорт без промежуточных складов. Видел их схему: от цеха до вагона — 400 метров по крытому переходу. В дождь это критично, особенно для шлифованных листов.

Оборудование и подводные камни

Современные заводы часто переоценивают роль роботизированных раскройных центров. На деле важнее система аспирации — если опилки не убирать вовремя, клей схватывается с пылью, и потом на ламинации появляются 'проплешины'. У нас как-то целая партия ушла с дефектом из-за засора в воздуховоде.

Прессы с цифровым управлением — конечно, стандарт. Но я всегда смотрю на толщиномеры после калибровки. Бывает, датчики сбиваются на 0.1 мм, а это уже брак для мебельных фасадов. На том же заводе Цинфа заметил ручные коррекции в реальном времени — оператор с щупом периодически проверяет выборку. Старомодно? Зато надёжно.

Система охлаждения после прессования — ещё один нюанс. Идеальная фанера мдф не должна 'потеть' при перепаде температур. Как-то пришлось экстренно менять вентиляторы в зоне охлаждения — конденсат оставил разводы на 200 листах.

Лаборатория или опыт?

Многие производители фанера мдф упоминают лабораторный контроль. Но на практике ключевые параметры часто определяют 'на глаз'. Например, цвет клеевой смеси — если он мутнее обычного, значит, смола начала полимеризоваться раньше времени. Химики спорили со мной, но такой метод не раз спасал от брака.

Плотность проверяют не только приборами. Профессионал поймёт по звуку при постукивании, есть ли пустоты внутри плиты. Однажды мы обнаружили партию с колебаниями плотности именно так — приборы показывали норму, а на резке вылезли рыхлые участки.

Влажность — отдельная история. Датчики часто врут при высокой температуре в цеху. Приходится сушить пробы в переносных печах и сверять показания. На заводах с павловнией этот параметр стабильнее — древесина менее гигроскопична.

Логистика готовой продукции

Складирование фанеры мдф — это искусство. Стандартные стеллажи не всегда подходят — если торец плиты 'висит' всего на 2 см, через месяц получишь деформацию. Мы перешли на консольные системы, но пришлось пересчитать нагрузки на пол — старая плита не выдерживала.

Упаковка в плёнку кажется простой операцией. Но если не делать перфорацию, внутри образуется парниковый эффект. Особенно критично для поставок в морские порты — видел, как в контейнере появлялась плесень из-за герметичной упаковки.

Погрузка вилочными погрузчиками требует спецзажимов. Обычные вилы оставляют вмятины на кромках. Приходилось обучать водителей — некоторые годами работали с пиломатериалами и не понимали, почему для фанеры мдф нужна аккуратность как при перевозке стекла.

Экономика мелочей

Себестоимость фанеры мдф часто считают по крупным статьям: сырьё, клей, электроэнергия. Но мелочи вроде смазки для прессовых форм могут добавить 3-4% к цене. Мы перепробовали десяток составов пока нашли оптимальный — не оставляет пятен и не вступает в реакцию с смолами.

Скорость конвейера — палка о двух концах. Увеличишь — получаешь брак по плотности, уменьшишь — не успеваешь по плану. Нашли компромисс: переменная скорость в разных зонах. В секции загрузки медленнее, в прессовании — стандарт, в охлаждении — максимальная.

Отходы производства — не просто мусор. Опилки от павловнии идут на топливные брикеты для тех же сушильных камер. Получается замкнутый цикл, что особенно важно для ООО Дунмин Цинфа с их объёмами. Мелочь? Но именно такие детали отличают рентабельный завод от убыточного.

Перспективы и тупики

Сейчас все говорят о 'зелёных' стандартах для фанеры мдф. Но на деле переход на формальдегидные смолы с пониженной эмиссией увеличивает время прессования на 15-20%. Приходится либо снижать выпуск, либо ставить дополнительные прессы. Мы пробовали компенсировать это добавками-катализаторами — получили ускорение, но возрос риск расслоения.

Автоматизация контроля качества — модный тренд. Камеры с ИИ якобы находят все дефекты. Но в реальности система пропускала микротрещины, которые замечал опытный оператор. Пришлось комбинировать технологии — сначала автоматика, потом визуальный досмотр.

Индивидуальные заказы — головная боль для крупных заводов. Когда просят нестандартную толщину или размер, приходится останавливать линию, перенастраивать оборудование. Выгодно только при больших партиях. Для мелких партий эффективнее иметь отдельный мини-цех — как раз подход, который используют на предприятиях типа Цинфа.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трехслойная настольная угловая рама, экономящая пространство – стильный белый деревянный слоистый круглый стеллаж для хранения книг, косметики и канцелярских принадлежностей, идеальный подарок на Рождество, Хэллоуин

Трехслойная настольная угловая рама, экономящая пространство – стильный белый деревянный слоистый круглый стеллаж для хранения книг, косметики и канцелярских принадлежностей, идеальный подарок на Рождество, Хэллоуин -

Передвижная гостиная с колесами боковой шкаф старый ветер толкающий токарный станок передняя рама чайный столик

Передвижная гостиная с колесами боковой шкаф старый ветер толкающий токарный станок передняя рама чайный столик -

Панель для ящиков из дерева

Панель для ящиков из дерева -

Деревянные коробки для сбора кофе, чайные пакеты для сортировки распределительных пакетов для домашних распределителей

Деревянные коробки для сбора кофе, чайные пакеты для сортировки распределительных пакетов для домашних распределителей -

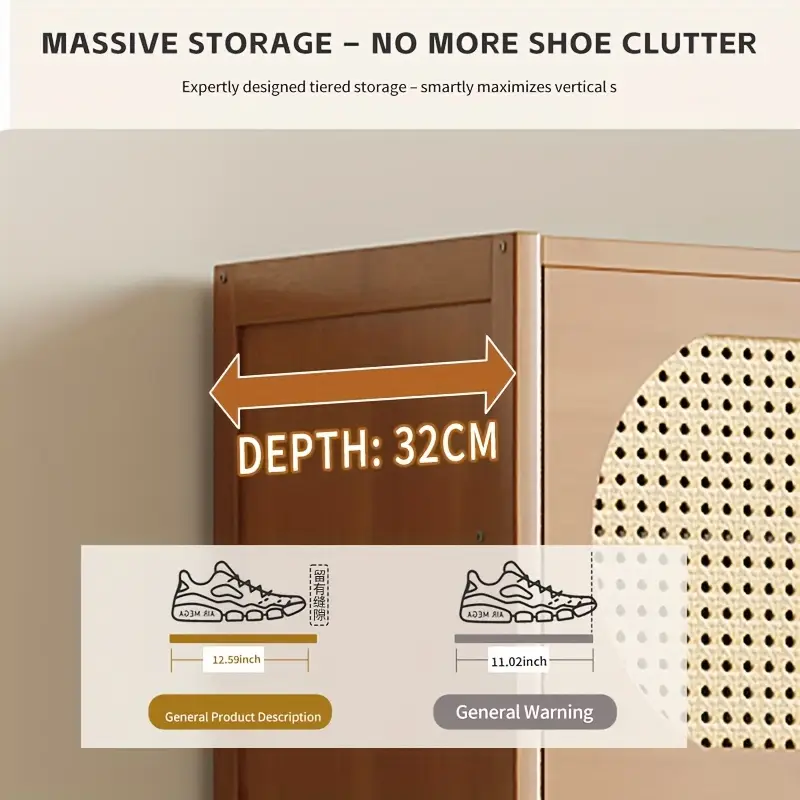

Старая калоша, лежащая в обувной подставке для входов в дом, с большой вместилием ретро-обувной шкаф у входной двери, и новая 2025 – я к стене

Старая калоша, лежащая в обувной подставке для входов в дом, с большой вместилием ретро-обувной шкаф у входной двери, и новая 2025 – я к стене -

Многоэтажные подвижные склады для деревянных книжных полков

Многоэтажные подвижные склады для деревянных книжных полков -

В продаже сосновая прямая доска

В продаже сосновая прямая доска -

Медвежонок хомячий шёлк любит есть деревянные ящики для выращивания игрушек, создавать декорации, играть в прятки с интерактивными материалами

Медвежонок хомячий шёлк любит есть деревянные ящики для выращивания игрушек, создавать декорации, играть в прятки с интерактивными материалами -

Мебельная доска из тополиного паркета

Мебельная доска из тополиного паркета -

9 мм оптом Китай фактор Okoume шпона фанера фанера панельные листы фанера с конкурентоспособной ценой

9 мм оптом Китай фактор Okoume шпона фанера фанера панельные листы фанера с конкурентоспособной ценой -

Высококачественная оптовая сосновая плита подходит для изготовления мебели, отделки зданий, упаковочных материалов и других целей

Высококачественная оптовая сосновая плита подходит для изготовления мебели, отделки зданий, упаковочных материалов и других целей -

Без гвоздей, без клея, выдвижная доска, паз для ящика «ласточкин хвост», корпус из цельного дерева, конструкция с пазом и шипом, конструкция из цельного дерева

Без гвоздей, без клея, выдвижная доска, паз для ящика «ласточкин хвост», корпус из цельного дерева, конструкция с пазом и шипом, конструкция из цельного дерева

Связанный поиск

Связанный поиск- ящик для хранения деревянный шампуней

- деревянная столешница с установкой

- деревянная кухонная столешница

- деревянный ящик для хранения игрушек

- полка настенная деревянная купить

- стеновые панели буазери из мдф

- Производители фанеры из тополя в Китае

- как называется деревянная столешница

- мдф 16 мм цена за лист

- фанера 10 мм