фанера морского качества

Когда слышишь 'фанера морского качества', первое, что приходит в голову — водостойкость. Но на деле всё сложнее: тут и клей, и порода дерева, и даже направление волокон в шпоне играют роль. Многие ошибочно думают, что любая фанера с маркировкой 'ФК' или 'ФСФ' подойдёт для судостроения — и получают вспученные щиты после первого сезона.

Почему обычная фанера не выдерживает морских условий

Видел как-то на верфи в Приморске лодку, обшитую стандартной березовой фанерой ФСФ. Через полгода швы пошли волнами, а на стыках появилась синева. Владелец грешил на плохую покраску, но проблема была в материале: даже пропитанная олифой фанера впитывала влагу как губка. Морская вода — это не просто H?O, а коктейль из солей, микроорганизмов и перепадов температур.

Ключевой момент — фанера морского качества всегда использует фенол-формальдегидные смолы повышенной стойкости. Но и тут есть нюанс: некоторые производители экономят на пропитке средних слоёв. Проверял как-то партию от неизвестного китайского завода — внешние слои держали влагу 72 часа, а при распиле внутренние листы начинали расслаиваться уже через 12 часов.

Особенно критично для маломерных судов: когда фанера работает на кручение, недостаточно пропитанные слои создают точки напряжения. Помню случай с катером 'Заря' — после ремонта с некондиционным материалом корпус дал трещину на первой же волне. Пришлось перебирать весь набор.

География как фактор качества

Заметил интересную закономерность: фанера из регионов с влажным климатом часто показывает лучшие результаты в морских испытаниях. У ООО Дунмин Цинфа Деревообрабатывающая промышленность из Шаньдуна — зона с высокой влажностью, и это отражается на структуре древесины. Павловния, которую они используют, имеет меньшую плотность, но зато более однородные волокна.

Работал с их материалами при постройке палубного настила для яхт-клуба в Сочи. Примечательно: листы не требовали дополнительной камерной сушки перед пропиткой — влажность была стабильной 8-10%. Это редкость для азиатских производителей, где часто пересушивают наружные слои.

Транспортная доступность их производства — отдельный плюс. Когда нужна срочная замена щита на ремонтируемой шхуне, ждать три месяца поставки из Бразилии — не вариант. А с их логистикой из Хэцзэ морем через порт Циндао получалось уложиться в 35 дней даже с таможней.

Технологические тонкости, которые не пишут в спецификациях

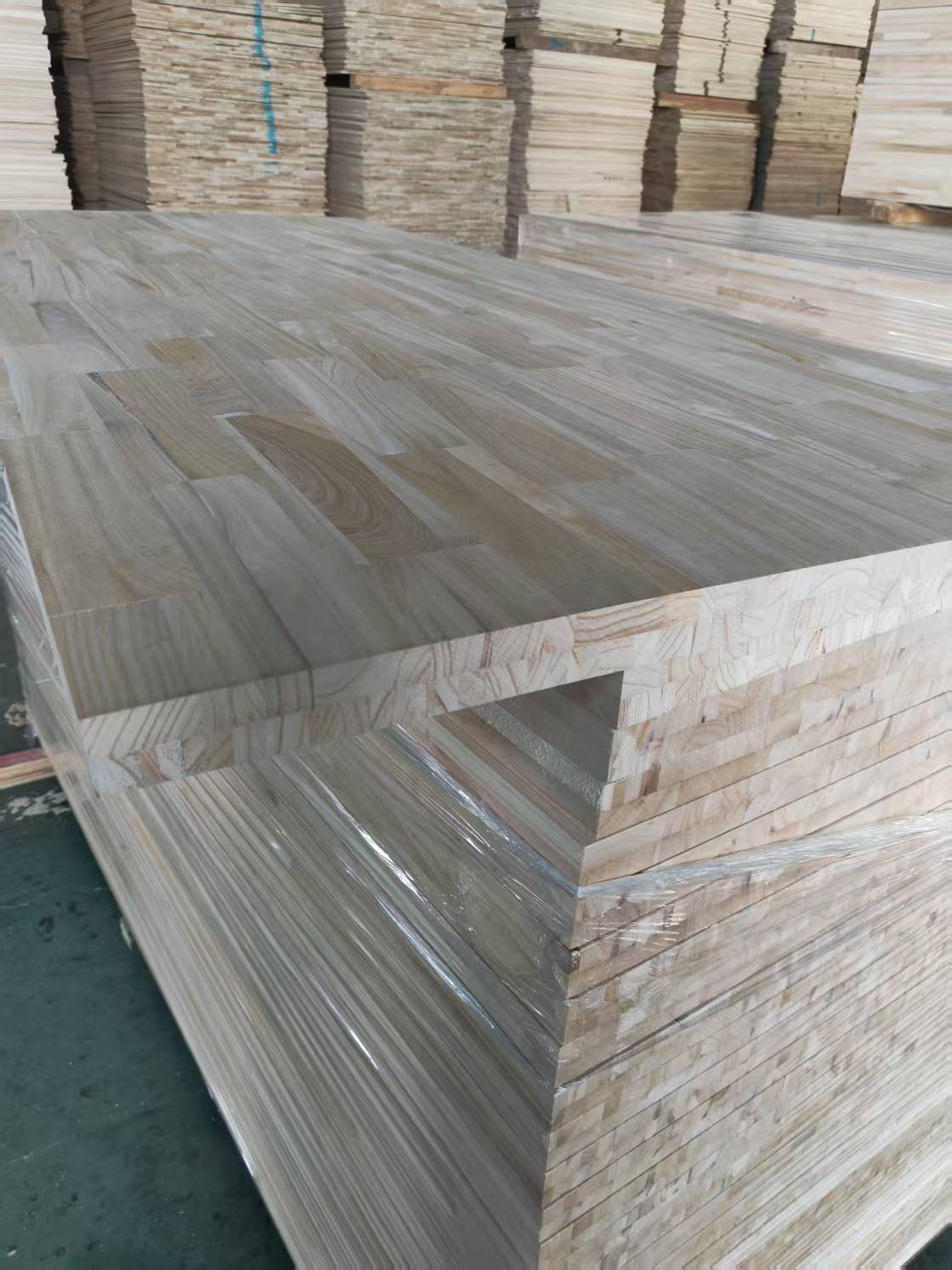

Многие упускают момент с направлением волокон в смежных слоях. Идеальное соотношение 1:3 или 1:5 — но это увеличивает расход материала. На практике для корпусных работ мы использовали схему 1:3, а для палуб — 1:5. Фанера морского качества от Цинфа как раз соблюдает эти пропорции, что видно по торцевым срезам.

Ещё один момент — калибровка толщины. Стандартный допуск ±0.5 мм для морских работ неприемлем. При сборке корпуса разница всего в 0.3 мм на смежных листах даёт напряжение, которое через год выливается в трещины по линии скулы. У них стабильность ±0.2 мм — не идеально, но для серийного производства приемлемо.

Запомнился случай с теплоходом 'Волна': при замене обшивки рубки использовали фанеру разной калибровки от двух поставщиков. Через зиму пришлось переделывать — стыки 'играли' так, что остекление выпало из рам.

Пропитки и покрытия: что действительно работает

Часто спорят про эпоксидные смолы против полиуретановых покрытий. На своём опыте скажу: для фанера морского качества лучше работает двухкомпонентная эпоксидка с последующим покрытием полиуретаном. Но важно именно пропитать, а не просто покрыть — видел образцы с сайта qingfawood.ru, где пропитка проникала на 4-5 мм вглубь.

Крайне не рекомендую акриловые составы для подводной части — проверяли в условиях Черного моря: за сезон обрастание в 2 раза интенсивнее, чем на эпоксидных покрытиях. Хотя для внутренних работ акрил ещё куда ни шёл.

Интересный эффект заметил при использовании олифы натуральной перед эпоксидной пропиткой — адгезия улучшается на 15-20%, но только если выдерживать технологические паузы. Без этого получается обратный эффект.

Экономика vs качество: где проходит красная линия

В 2020 году пытались сэкономить на обшивке рыболовного бота — взяли фанеру подешевле с маркировкой 'усиленная влагостойкость'. Результат: через 8 месяцев ремонт дороже первоначальной экономии в 3 раза. С тех пор работаем только с проверенными поставщиками вроде ООО Дунмин Цинфа Деревообрабатывающая промышленность — может, дороже на 15-20%, но зато спишь спокойно.

Их технология прессования при 180°С вместо стандартных 140°С даёт интересный эффект: смола полимеризуется равномернее, но требуется точный контроль времени выдержки. Как-то наблюдал за тестовым образцом из их новой линии — при перегрузке по температуре на 10°С прочность на расслаивание падала на 25%.

Сейчас многие переходят на композитные материалы, но для малого судостроения фанера ещё долго будет актуальна. Главное — не гнаться за дешевизной, а считать совокупную стоимость владения. Проверенная фанера морского качества окупается за 2-3 сезона за счёт снижения расходов на обслуживание.

Практические советы по выбору и применению

Первое, что делаю при приемке — осмотр торцов на предмет пустот между слоями. Даже у лучших производителей бывает брак 2-3%. Потом — тест на вес: пересушенная фанера легче, но хуже держит крепёж. Оптимально 650-700 кг/м3 для толщин 12-18 мм.

Для корпусных работ лучше брать листы с наружными слоями из березы, а внутренними из павловнии — получается оптимальное соотношение прочности и веса. У того же qingfawood.ru такая комбинация есть в каталоге под маркировкой BP-Marine.

Важный момент — хранение перед использованием. Даже идеальная фанера испортится, если её сложить на сыром бетоне без прокладок. Видел как на стройбазе в Новороссийске испортили партию на 400 тыс рублей — положили прямо на пол, без вентиляции. Через месяц пошла плесень между слоями.

В общем, выбирать нужно не по цене или красивой упаковке, а по совокупности факторов: от географии производства до мелочей вроде условий хранения. И всегда требовать тестовые образцы — только практические испытания покажут, как поведёт себя материал в реальных морских условиях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фабрика ДСП Китай 16 мм ДСП класса E1 Меламиновая ДСП ДСП 18 мм

Фабрика ДСП Китай 16 мм ДСП класса E1 Меламиновая ДСП ДСП 18 мм -

Импорт высококачественной сосны из северной европы является первым выбором для высококачественной мебели и бутичного ремонта

Импорт высококачественной сосны из северной европы является первым выбором для высококачественной мебели и бутичного ремонта -

Поднос с подкладками на нижней полке холодильника в супермаркете

Поднос с подкладками на нижней полке холодильника в супермаркете -

Панели из тополя по индивидуальному размеру. Быстрая доставка. Доступны услуги OEM ODM.

Панели из тополя по индивидуальному размеру. Быстрая доставка. Доступны услуги OEM ODM. -

Прямые продажи с фабрики на заказ, ящик из дерева павловния

Прямые продажи с фабрики на заказ, ящик из дерева павловния -

Доска для ящика из массива дерева, мебельные аксессуары из дерева павловния

Доска для ящика из массива дерева, мебельные аксессуары из дерева павловния -

Деревянные стенды на тему Хэллоуина – для многофункционального 3D – хранения кристаллов, эфирных масел и т. Д. – идеально подходят для украшения дома и подарков, полок

Деревянные стенды на тему Хэллоуина – для многофункционального 3D – хранения кристаллов, эфирных масел и т. Д. – идеально подходят для украшения дома и подарков, полок -

Естественная экологическая секвойная плита-идеальный материал для современного ремонта

Естественная экологическая секвойная плита-идеальный материал для современного ремонта -

Книжный шкаф из массива дерева комбинированный книжный шкаф из бука

Книжный шкаф из массива дерева комбинированный книжный шкаф из бука -

1 сплошной деревянный настенный кошачий мост, кот вилла, кошачье гнездо, кошачий трамплин, восхождение на декоративный кошачий домик, кошачий полз

1 сплошной деревянный настенный кошачий мост, кот вилла, кошачье гнездо, кошачий трамплин, восхождение на декоративный кошачий домик, кошачий полз -

Панели мебели Paulownia-варп-устойчивый материал для шкафов

Панели мебели Paulownia-варп-устойчивый материал для шкафов -

Экспорт в североамериканском стиле резиновое дерево прямоугольник легкий роскошь простой современный дом с полным шипом

Экспорт в североамериканском стиле резиновое дерево прямоугольник легкий роскошь простой современный дом с полным шипом