Фанера с пленочным покрытием завод

Когда слышишь 'фанера с пленочным покрытием завод', многие сразу представляют конвейер с готовыми идеальными листами. Но на деле — там начинается самое интересное: где пленка отстает по кромкам, где пресс 'забывает' прогреть угол, а где весь тираж идет в брак из-за неправильного хранения сырья. Вот об этих нюансах и поговорим.

Что скрывается за пленочным покрытием

Пленка — она как кожа для фанеры. Кажется, приклеил и готово, но если основа не выровнена, через месяц пойдет пузырями. У нас на производстве в ООО Дунмин Цинфа Деревообрабатывающая промышленность сначала отказались от дешевых пленок — экономия в 5% оборачивалась рекламациями на 30%. Перешли на австрийские материалы, и брак упал с 8% до 1.5%. Но и это не идеал — все равно бывают партии, где пленка тянется неравномерно, особенно при высокой влажности в цеху.

Кстати, о влажности. Летом 2022-го отгрузили партию в Краснодарский край, а там +40°C в тени. Через две недели звонок: 'Ребята, пленка поплыла'. Разобрались — фанера хранилась на объекте под прямым солнцем, пленка перегрелась еще до монтажа. Теперь в паспорте качества пишем: 'Хранить в тени при +5°C до +25°C'. Казалось бы, очевидно, но клиенты редко читают техдокументацию.

Еще момент — клей. Пробовали разные составы, но стабильно работают только два производителя: немецкий и финский. Китайские аналоги дешевле на 20%, но дают просадку по адгезии при перепадах температур. Для внутренней отделки еще куда ни шло, но для фасадов — категорически нет.

Заводские тонкости: от сушки до прессования

Наш завод в Дунмине изначально заточен под павловнию — это плюс для фанеры, древесина легкая и стабильная. Но когда начали делать фанеру с пленочным покрытием, пришлось перестраивать линию сушки. Стандартный цикл в 72 часа не подходил — пленка ложилась с микротрещинами. Увеличили до 96 часов с плавным снижением влажности, и качество подскочило.

Пресс — отдельная история. Гидравлический пресс с температурой 180°C — идеально для ПВХ-пленок, но для акриловых нужно 140°C и точный контроль давления. Один раз недожали — получили отслоения по углам, пережали — пленка стала хрупкой. Сейчас используем прессы с ЧПУ, но оператор все равно должен визуально проверять каждый третий лист.

Резак — вот где кроются главные потери. Если ножи затуплены, пленка тянется и отстает по кромке. Меняем ножи каждые 1500 листов, хотя производитель говорит о 3000. Зато почти нет обрезков с дефектами кромки.

География и логистика: почему расположение завода важно

Когда база по переработке павловнии находится в Шаньдуне — это плюс для сырья, но минус для доставки. Морской транспорт в Россию идет 45 дней, и если упаковка не герметичная, влага добирается даже через полиэтилен. Пришлось разрабатывать многослойную упаковку с силикагелевыми вставками — удорожание на 3%, зато рекламаций из Владивостока прекратились.

Железнодорожные перевозки надежнее, но зимой в Сибири бывают случаи, когда фанера прибывает с конденсатом внутри пачек. Разморозить без вреда для пленки — целое искусство: нельзя резко поднимать температуру, иначе пленка может отстать от основы. Рекомендуем клиентам выдерживать пачки при +10°C сутки перед распаковкой.

Кстати, сайт https://www.qingfawood.ru мы сделали не для красоты — там выложены реальные протоколы испытаний на морозостойкость и влагостойкость. Клиенты из Хабаровска часто спрашивают именно эти данные, особенно для строительства в приморских зонах.

Типичные ошибки монтажников

Самая частая — монтаж без компенсационных зазоров. Фанера 'дышит', а пленка — нет. Результат — волны по всей поверхности. Объясняем в техкартах, но все равно каждый пятый объект приходится исправлять.

Вторая ошибка — неправильный крепеж. Для фанеры с пленочным покрытием нужны саморезы с пресс-шайбой и обязательным сверлением под потай. Если закручивать напрямую, пленка рвется вокруг шляпки. Видели объект в Сочи, где после года эксплуатации вокруг каждого самореза пошли трещины — переделывали весь фасад.

И третье — игнорирование температурного расширения. Монтировали зимой при -5°C, летом при +35°C пленка пошла складками. Теперь в контрактах прописываем допустимые температуры монтажа — от +5°C до +25°C.

Экономика производства: где можно сэкономить, а где нет

Сырье — павловния из местных плантаций дает экономию 15% против березовой фанеры. Но для ответственных объектов все равно используем березовый шпон в средних слоях — прочность на излом выше.

Пленку пробовали заказывать большими партиями со скидкой, но столкнулись с проблемой хранения. Рулоны пленки чувствительны к ультрафиолету — даже в складе с затемненными окнами через полгода начинают менять оттенок. Теперь закупаем под конкретные заказы с запасом 10%.

Электроэнергия — пресс потребляет 380 кВт/ч. Перешли на ночной режим работы, когда тарифы ниже, и себестоимость упала на 7%. Правда, пришлось увеличить штат операторов-ночников, но это окупилось за полгода.

Перспективы и ограничения технологии

Сейчас тестируем УФ-стойкие пленки для южных регионов. Стандартные выгорают за 2-3 года, новые образцы держатся уже пятый год испытаний в Крыму. Но цена выше на 40% — пока массового спроса нет.

Еще интересное направление — антивандальные покрытия. Для городской мебели пробовали пленку толщиной 0.8 мм — выдерживает удар молотком без повреждения основы. Но вес листа увеличивается на 22%, что ограничивает применение в высотном строительстве.

Главное ограничение — размеры. Стандартный пресс дает листы 1220х2440 мм, а спрос на бесшовные панели 3000х1500 мм растет. Пришлось заказывать кастомизированный пресс в Германии, но он окупится только при загрузке от 5000 листов в месяц. Пока таких объемов нет, работает 2-3 дня в месяц.

Вместо заключения: почему не все так просто

Когда видишь готовую фанеру с пленочным покрытием, кажется — что может быть проще? Но за каждым листом стоит тонкая настройка оборудования, контроль сырья и учет климатических особенностей региона. Мы в ООО Дунмин Цинфа Деревообрабатывающая промышленность за 7 лет прошли путь от брака в 12% до стабильных 1.5%, но до идеала еще далеко. Каждый новый заказ — это новые вызовы, особенно когда речь идет о нестандартных размерах или экстремальных условиях эксплуатации. Но именно в этом и есть интерес работы — находить решения там, где другие видят только готовый продукт на полке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

кабине, а складированные коробки являются идеальным выбором для создания книг, украшений и т.д

кабине, а складированные коробки являются идеальным выбором для создания книг, украшений и т.д -

Красный дуб черный орех вишня сосна фанера из натурального шпона используемая для изготовления мебели

Красный дуб черный орех вишня сосна фанера из натурального шпона используемая для изготовления мебели -

Северный деревянный стол из дерева: многофункциональный стол для обучения макияжу в спальне

Северный деревянный стол из дерева: многофункциональный стол для обучения макияжу в спальне -

Доска для соединения пальцев павловнии

Доска для соединения пальцев павловнии -

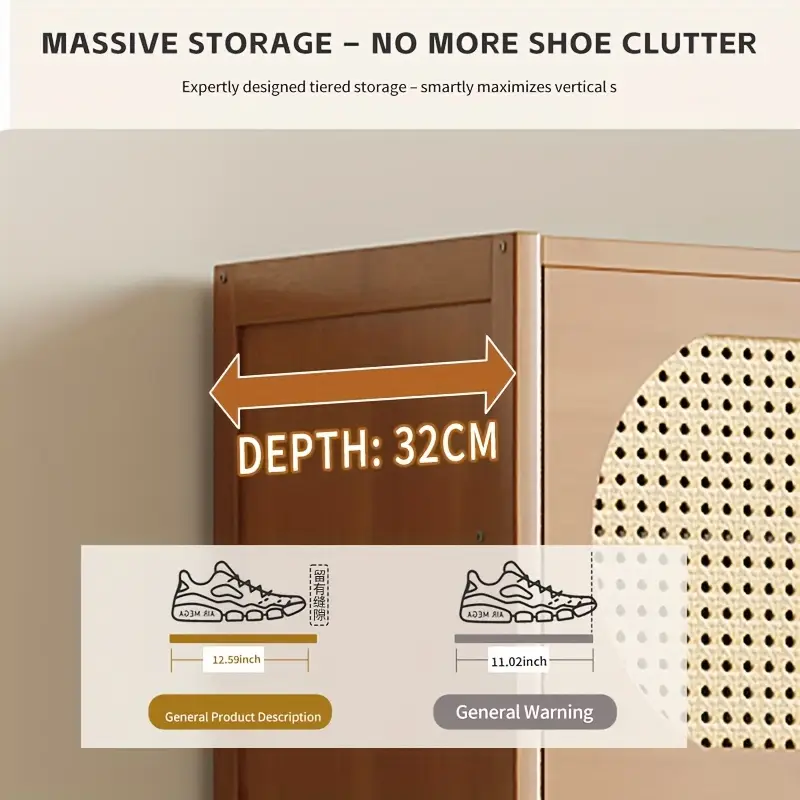

Старая калоша, лежащая в обувной подставке для входов в дом, с большой вместилием ретро-обувной шкаф у входной двери, и новая 2025 – я к стене

Старая калоша, лежащая в обувной подставке для входов в дом, с большой вместилием ретро-обувной шкаф у входной двери, и новая 2025 – я к стене -

Двухуровневый организатор вторичного использования древесины столешница с х-образными кронштейнами-деревенский коричневый кухонный набор специй и кофе организатор столешница хранения, экономного пространства домашнего декора

Двухуровневый организатор вторичного использования древесины столешница с х-образными кронштейнами-деревенский коричневый кухонный набор специй и кофе организатор столешница хранения, экономного пространства домашнего декора -

Производитель спотовые бамбуковые полки, полки для хранения, портативная сборка, подходит для хранения книг у кровати или на столе. Многофункциональное хранилище.

Производитель спотовые бамбуковые полки, полки для хранения, портативная сборка, подходит для хранения книг у кровати или на столе. Многофункциональное хранилище. -

Американская ретро двухэтажная деревянная тележка с колесами растительная рама – сплошная деревянная квадратная балконная садовая тележка для овощей, цветов, домашнего убранства и углового хранения, деревенский стиль, естественная отделка

Американская ретро двухэтажная деревянная тележка с колесами растительная рама – сплошная деревянная квадратная балконная садовая тележка для овощей, цветов, домашнего убранства и углового хранения, деревенский стиль, естественная отделка -

Новый продукт, изготовленный из мебели из тагровых панелей

Новый продукт, изготовленный из мебели из тагровых панелей -

Резьба из красного дерева, полые изделия, деревянные прямоугольные деревянные основания, маятники для горшков, деревянные шкафы для чайного столика

Резьба из красного дерева, полые изделия, деревянные прямоугольные деревянные основания, маятники для горшков, деревянные шкафы для чайного столика -

Поддоны для спотовых деревянных выставочных стеллажей, настольные маятники, фундамент из сплошных деревянных круглых цветочных горшков, основание для украшения вечеринок, подносы для антикварных свадеб, ретро – поддоны для торжеств

Поддоны для спотовых деревянных выставочных стеллажей, настольные маятники, фундамент из сплошных деревянных круглых цветочных горшков, основание для украшения вечеринок, подносы для антикварных свадеб, ретро – поддоны для торжеств -

антикоррозийный сад наружная деревянная решетка квадратная решетка решетка деревянный забор ограждение экран сплошной деревянный фундамент

антикоррозийный сад наружная деревянная решетка квадратная решетка решетка деревянный забор ограждение экран сплошной деревянный фундамент

Связанный поиск

Связанный поиск- шпонированный мдф производство

- Деревообрабатывающий завод в павловнии

- фанера для лазерной резки

- фанера сорт 4 4 фанера заводы в Китае

- письменный стол с деревянной столешницей

- Березовая фанера производитель

- мдф ламинированный 8

- чем обработать деревянную столешницу в ванной

- влагостойкое мдф ламинированное

- плита древесно стружечная влагостойкая ламинированная