Фанера толщиной 1/4 дюйма

Когда слышишь про фанеру толщиной 1/4 дюйма, многие сразу думают — ну, тонкий материал, для декора или подложки. Но на практике тут столько подводных камней, что даже опытные мастера иногда промахиваются. Например, не все учитывают, что реальная толщина после шлифовки может 'уплыть' на пару миллиметров, а это критично при сборке мебельных фасадов. Я сам лет пять назад чуть не загубил партию кухонных фронтонов из-за такой мелочи — пришлось перекладывать уплотнители и менять крепления петель. С тех пор всегда требую от поставщиков указывать калиброванную толщину, а не просто '1/4 дюйма'.

Почему именно четверть дюйма?

В работе с мебельным производством эта толщина — своего рода компромисс. Тоньше — уже шпон, который не держит фурнитуру, толще — теряешь гибкость для криволинейных деталей. Как-то раз заказчик настаивал на использовании фанеры толщиной 1/4 дюйма для арочных элементов в ресторане — в теории всё сходилось, но при монтаже выяснилось, что без дополнительных рёбер жёсткости конструкция 'играет'. Пришлось экстренно дорабатывать на месте, резать вставки из МДФ. Сейчас всегда советую клиентам сразу закладывать запас по толщине, если речь идёт о нагрузках.

Кстати, у ООО Дунмин Цинфа Деревообрабатывающая промышленность есть интересное решение — они поставляют калиброванные листы с допуском ±0,1 мм, что для российского рынка редкость. Проверял их образцы на сайте https://www.qingfawood.ru — там видно, что упор делают на стабильность геометрии. Для нас это важно, когда идёт потоковое производство дверей-купе, где зазоры должны быть идеальными.

Ещё один момент — влагостойкость. Стандартная ФК в такой толщине часто ведёт себя капризно в условиях перепадов влажности. Помню, в проекте для бани под Сочи пришлось заменить три партии из-за 'волн' на поверхности после первого же сезона. Сейчас предпочитаю ФСФ, даже если объект не сырой — переплата в 15-20% окупается отсутствием рекламаций.

Где чаще всего ошибаются с раскроем

Многие недооценивают, как влияет направление волокон шпона на резку. С фанерой толщиной 1/4 дюйма особенно: если резать поперёк, край может 'сыпаться', даже при использовании лазера. Как-то раз в цеху испортили 12 листов для музейных витрин — пришлось срочно менять технолога и перенастраивать оборудование. Теперь всегда делаем пробные резы по углам листа, особенно с материалом от новых поставщиков.

У ООО Дунмин Цинфа Деревообрабатывающая промышленность в описании сырья акцент на павловнию — это даёт однородность структуры, но для российского производства иногда не хватает данных о поведении при температурах ниже -25°C. Мы тестировали их образцы в морозильной камере — после трёх циклов 'заморозка-разморозка' деформация была всего 0,3 мм, что для мебели приемлемо.

Ещё больная тема — кромление. Тонкую фанеру нельзя обрабатывать на стандартных кромкооблицовочных станках без адаптеров. Пришлось разрабатывать спецоснастку с прижимными роликами, иначе клей не схватывался равномерно. Сейчас даже веду переговоры с https://www.qingfawood.ru о поставках предварительно кромленных заготовок — это сэкономило бы нам 20% времени на сборке.

Цена против качества: боль вечных компромиссов

На рынке сейчас дикий разброс по стоимости фанеры толщиной 1/4 дюйма — от 800 до 2500 руб за лист. Но дешёвые варианты часто имеют разную толщину в пределах одной партии. Сталкивался с этим при производстве раздвижных систем — пришлось сортировать листы вручную, что съело всю экономию. Теперь работаем только с поставщиками, которые дают паспорт на каждую пачку.

Китайские производители вроде ООО Дунмин Цинфа Деревообрабатывающая промышленность выигрывают за счёт локации — у них доступ к сырью с плантаций павловнии, а это даёт стабильность цены. Но логистика удорожает закупки на 15-20%, поэтому для срочных заказов держим складской запас в Подмосковье.

Интересно, что многие конкуренты пытаются заменять фанеру на ЛДСП той же толщины — но для мебели с фасадами это не вариант, плита 'дышит' иначе. Проводили сравнительные тесты — после года эксплуатации в офисных помещениях ЛДСП давала усадку до 0,8 мм на погонный метр, когда фанера — не более 0,2 мм.

Специфика работы с мебельными фасадами

Для фасадов фанера толщиной 1/4 дюйма — материал капризный, но незаменимый при создании радиусных элементов. Помню, как в 2019 году делали заказ для бутика в ЦУМе — криволинейные витрины с подсветкой. Пришлось комбинировать фанеру с алюминиевым профилем, чтобы сохранить и форму, и жёсткость. Технология оказалась настолько удачной, что теперь используем её во всех проектах с гнутыми элементами.

Важный нюанс — подготовка поверхности под покраску. Стандартная шлифовка не всегда удаляет микротрещины, особенно если шпон из павловнии (как у ООО Дунмин Цинфа Деревообрабатывающая промышленность). Пришлось разработать двухэтапную грунтовку с промежуточной сушкой — иначе краска 'просаживалась' через месяц эксплуатации.

С фурнитурой тоже есть тонкости — например, стандартные евровинты в торец тонкой фанеры не подходят, нужны либо сквозные крепления, либо спецметизы с увеличенной площадью контакта. Мы перепробовали штук 15 вариантов, пока не нашли оптимальные от немецкого производителя — дорого, но зато нет люфтов после сборки.

Что говорят нормативы и практика

По ГОСТу толщина 6,35 мм (±0,5 мм) считается допустимой, но в реальности такой разброс может 'убить' всю сборку. Мы для себя установили внутренний стандарт ±0,2 мм — иначе не гарантируем геометрию готовых изделий. Кстати, у ООО Дунмин Цинфа Деревообрабатывающая промышленность в спецификациях заявлен допуск ±0,15 мм, что близко к нашим требованиям.

Интересно, что в Европе для фанеры толщиной 1/4 дюйма часто используют маркировку не по толщине, а по весу листа — это удобнее при расчёте нагрузок на стеллажные системы. Мы переняли этот подход для складского оборудования — теперь все расчёты идут по массе, а не по габаритам.

Последний тренд — комбинирование с сотовым заполнением. Делали пробную партию дверей для шкафов-купе: между двумя листами фанеры 1/4 дюйма — алюминиевые соты. Получили жёсткость как у 40-мм ЛДСП при вдвое меньшем весе. Планируем развивать это направление с https://www.qingfawood.ru — у них как раз есть подходящее сырьё с ровной геометрией.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ретро-офисные карнизы — многослойные шкафы для хранения, домашние офисы, спальни, естественная древесная комод в ванной — выставляют полки — косметика, парфюм, центр декора чаш — без необходимости для сборки, эстетические офисные принадлежности, украшения для спальни, простые декорации, рукоделие, домашние коробки для сбора

Ретро-офисные карнизы — многослойные шкафы для хранения, домашние офисы, спальни, естественная древесная комод в ванной — выставляют полки — косметика, парфюм, центр декора чаш — без необходимости для сборки, эстетические офисные принадлежности, украшения для спальни, простые декорации, рукоделие, домашние коробки для сбора -

Кухня двухсторонняя магнитная всасывающая акация дерево восковое дерево капуста нож стеллаж сплошная деревянная стойка сырой двойной магнитный всасывающий нож стеллаж

Кухня двухсторонняя магнитная всасывающая акация дерево восковое дерево капуста нож стеллаж сплошная деревянная стойка сырой двойной магнитный всасывающий нож стеллаж -

Оригинальный деревянный книжный шкаф, деревянный стол, свободный рабочий стол, книжная полка с картинками, шкаф с игрушками, падающий на Пол

Оригинальный деревянный книжный шкаф, деревянный стол, свободный рабочий стол, книжная полка с картинками, шкаф с игрушками, падающий на Пол -

Современные простые белые деревянные столы стойки для приема – творческие многоэтажные полки, складские помещения с общежитиями и домашними кабинетами, канцелярские стойки

Современные простые белые деревянные столы стойки для приема – творческие многоэтажные полки, складские помещения с общежитиями и домашними кабинетами, канцелярские стойки -

Простые средневековые деревянные круглые настенные полки, гостиная принимает декорированные полки, многомерные полки классического стиля, окрашенная отделка, многоразмерная совместимость

Простые средневековые деревянные круглые настенные полки, гостиная принимает декорированные полки, многомерные полки классического стиля, окрашенная отделка, многоразмерная совместимость -

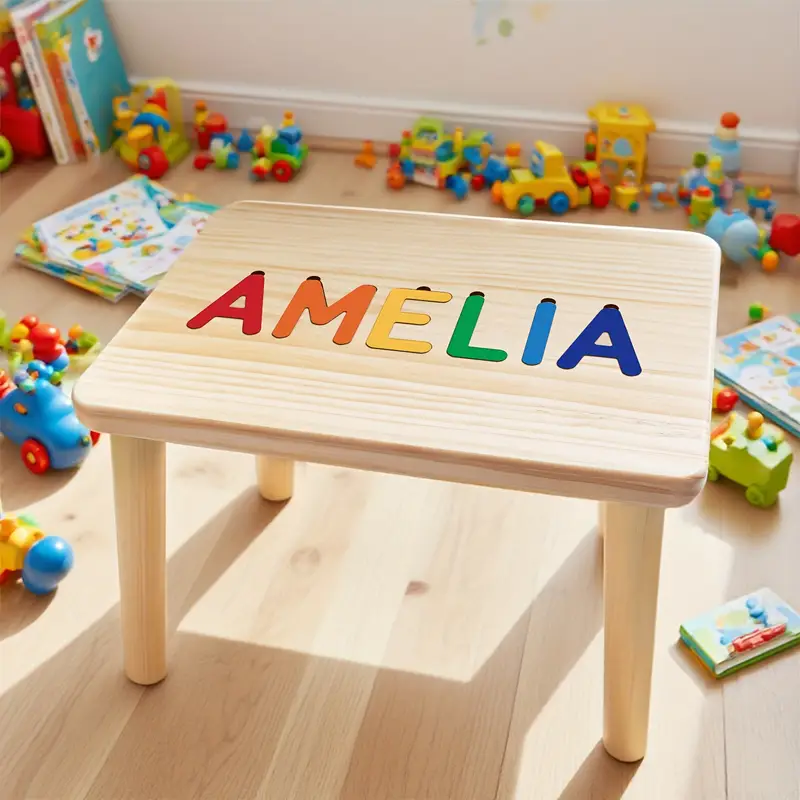

Дерево сосновый стол детский стол арахисовый стол детский стол детский сад сенсорный стол

Дерево сосновый стол детский стол арахисовый стол детский стол детский сад сенсорный стол -

Экспортная доска плотности белого дуба – идеальное сочетание текстуры и практичности

Экспортная доска плотности белого дуба – идеальное сочетание текстуры и практичности -

Американская ретро двухэтажная деревянная тележка с колесами растительная рама – сплошная деревянная квадратная балконная садовая тележка для овощей, цветов, домашнего убранства и углового хранения, деревенский стиль, естественная отделка

Американская ретро двухэтажная деревянная тележка с колесами растительная рама – сплошная деревянная квадратная балконная садовая тележка для овощей, цветов, домашнего убранства и углового хранения, деревенский стиль, естественная отделка -

Экологичная клееная фанера из тополя Е1 класса, доставка по РФ

Экологичная клееная фанера из тополя Е1 класса, доставка по РФ -

Вращающиеся книжные полки для детей, падающих на землю, книжные шкафы для детей, лежащие на полу, книжные шкафы в замке “головка кровати”, детская комната, читающая раскрашенные книги

Вращающиеся книжные полки для детей, падающих на землю, книжные шкафы для детей, лежащие на полу, книжные шкафы в замке “головка кровати”, детская комната, читающая раскрашенные книги -

Деревянный рабочий стол с мелкими сортами чая, выдвижной выдвижной выдвижной выдвижной выдвижной коробкой с японскими украшениями для хранения канцелярских принадлежностей

Деревянный рабочий стол с мелкими сортами чая, выдвижной выдвижной выдвижной выдвижной выдвижной коробкой с японскими украшениями для хранения канцелярских принадлежностей -

Дешевая фанерная строительная опалубка 4×8 дюймов

Дешевая фанерная строительная опалубка 4×8 дюймов