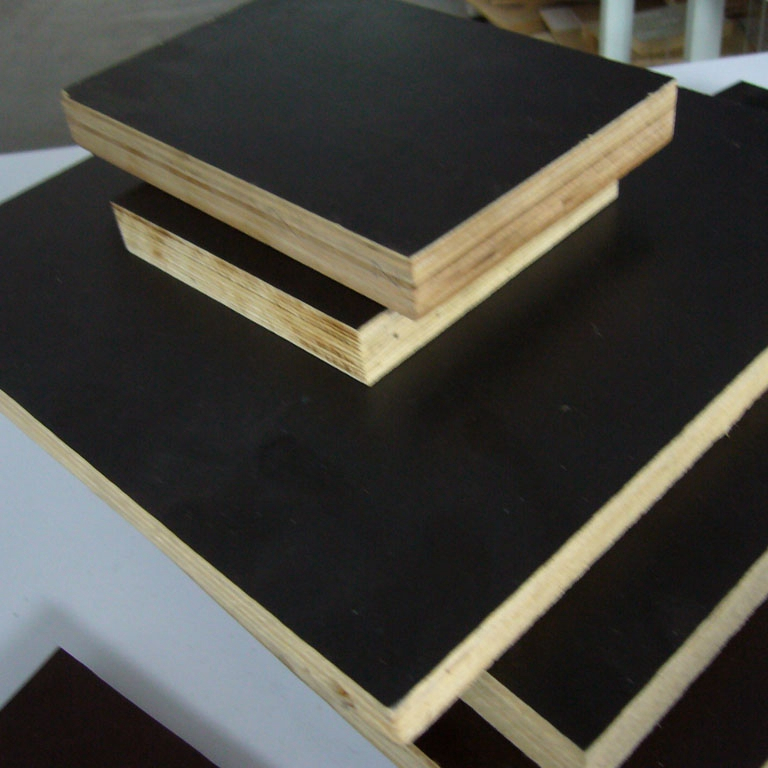

фанерная доска из павловнии

Когда слышишь 'фанера из павловнии', первое, что приходит в голову — лёгкость и податливость. Но вот что редко учитывают: эта лёгкость обманчива, если не понимать нюансов распила. Многие думают, что раз древесина мягкая, то и обрабатывать её — проще простого. А на деле как раз из-за пористой структуры волокна часто 'заламываются' при поперечном резе. Сам лет пять назад чуть не угробил партию, пытаясь пустить её на стандартных настройках фрезера — пришлось переходить на зубья с мелким шагом.

Сырьё и его подводные камни

Закупка павловнии — отдельная история. Дерево растёт быстро, но если его спилили до 4-летнего возраста, плотность будет как у картона. Проверял неоднократно: идеальный возраст — 6-7 лет, тогда и текстура стабильнее, и влажность равномернее. Кстати, про влажность: сушка при 50-55% — это не просто цифра из учебника. Если пересушить — при склейке шпона появятся 'крабовые' трещины, если недосушить — коробление гарантировано. Однажды пришлось перерабатывать 20 кубов из-за спешки с сушкой — урок дорогой, но полезный.

Сейчас работаем в основном с сырьём от ООО Дунмин Цинфа Деревообрабатывающая промышленность — у них плантации в округе Дунмин, где климат для павловнии почти идеальный. Заметил, что их древесина даёт меньше внутренних напряжений после камерной сушки. На их сайте https://www.qingfawood.ru есть технические отчёты по влажности — редкий случай, когда производитель делится реальными данными, а не рекламными брошюрами.

Кстати, о регионе: Шаньдун — это не просто 'крупнейшая база', как пишут в пресс-релизах. Там действительно выстроена логистика от плантации до цеха, что снижает риски переувлажнения при транспортировке. Помню, как в 2018-м пробовали брать павловнию из другого региона — так те доски в пути набрали 12% лишней влаги из-за перепадов температуры.

Технология раскроя: где экономят профессионалы

Радиальный распил против тангенциального — это не просто теория. Для мебельных щитов лучше подходит радиальный, хоть и выход меньше. Но если делать комбинированную раскройку (как на том же производстве Цинфа), можно снизить стоимость без потери качества. Их метод 'слоёного' шпона, кстати, заслуживает внимания — наружные слои из радиальных пластей, внутренние из тангенциальных.

Оборудование — отдельная головная боль. Немецкие линии хороши, но для павловнии иногда избыточны. Китайские аналоги с доработками часто справляются не хуже, особенно если речь идёт о поперечном резе. Главное — вовремя менять подшипники направляющих: из-за низкой плотности древесины вибрация ощутимее, и износ идёт быстрее.

Клей — вот что многие недооценивают. Пробовали разные составы: с мочевино-формальдегидными проблемы с экологичностью, но для технических помещений подходят. Для жилых интерьеров сейчас перешли на ПВА-дисперсии с добавками — дороже, но нет последующей 'усадки' шва. Кстати, у Цинфа в спецификациях всегда указан тип связующего — это серьёзное преимущество для проектировщиков.

Практическое применение: успехи и провалы

Самое удачное применение — выставочные конструкции. Лёгкость плюс достаточная жёсткость после ламинации. Делали стенды для MosBuild — панели 2400х1200 при толщине 15 мм весили вдвое меньше сосновых, а несли ту же нагрузку. Но был и провал: пытались сделать раздвижные перегородки для офиса — через полгода появился люфт в креплениях. Пришлось усиливать алюминиевым профилем.

В мебели павловния хороша для фасадов и декоративных вставок. Но для несущих рамок я бы не рекомендовал — разве что в комбинации с буком. Как-то делали кровать с изголовьем из фанерной доски павловнии — заказчик через год пожаловался на трещины в местах крепления подлокотников. Пришлось переделывать со стальными закладными.

А вот для акустических систем — идеально. Пористость даёт интересный резонанс. Коллеги из студии звукозаписи специально заказывали корпуса из такой фанеры — говорят, высокие частоты 'мягче' передаются. Но это уже тонкости, выходящие за рамки столярки.

Экономика производства

Себестоимость кубометра фанерной доски из павловнии в среднем на 18-20% ниже березовой. Но это если не считать транспорт из Китая. Вот тут как раз преимущество таких производителей, как Цинфа — у них собственные логистические цепочки. В прошлом квартале считал: при заказе от 40 м3 их FOB-цены были сопоставимы с привозной березой из Карелии, если учесть таможенные издержки.

Отходы — отдельная статья экономии. Опилки павловнии идут на топливные брикеты лучше хвойных — меньше смолы. А обрезки шпона мы пускаем на изготовление упаковочной стружки. Кстати, их фанера часто поставляется с уже отшлифованной поверхностью — это экономит 2-3 операции в цехе.

Сроки производства — больное место. Павловния требует на 20% больше времени на акклиматизацию в цехе compared to дубом. Но если закупать калиброванные заготовки (как у упомянутой компании), этот этап можно сократить. Их система сушки позволяет доводить влажность до 8-10% сразу после камеры — редкий показатель для массового производства.

Перспективы и ограничения

Сейчас вижу тенденцию к использованию в строительной опалубке — выдерживает до 15 циклов при правильной ламинации. Но для многократного использования всё же уступает берёзе. Зато для одноразовой опалубки — идеально: легче монтировать и дешевле утилизировать.

Экологичность — палка о двух концах. С одной стороны, быстро возобновляемый ресурс, с другой — клеевые составы сводят на нет это преимущество. Надо следить за сертификатами — у того же Цинфа есть варианты с эко-маркировкой, но они дороже на 12-15%.

Будущее — за комбинированными материалами. Пробовали делать сэндвич-панели с прослойкой из павловниевой фанеры — теплоизоляционные свойства поразительные. Но пока дорого для массового рынка. Возможно, через пару лет технологии позволят снизить стоимость.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

LVL для дивана LVL древесина Poplar сосны LVL древесина фанера LVL для строительства мебели

LVL для дивана LVL древесина Poplar сосны LVL древесина фанера LVL для строительства мебели -

Тумбочка стойка для кровати шкаф для кровати простой шов миниатюрная сверхузкая кровать приемный шкаф домашняя спальня шкаф для хранения

Тумбочка стойка для кровати шкаф для кровати простой шов миниатюрная сверхузкая кровать приемный шкаф домашняя спальня шкаф для хранения -

Регулируемые бамбуковые стеллажи для тканей шкафов, экономящие пространство для специй стеллажей, для кухонных или офисных столов, стеллажей для мусора

Регулируемые бамбуковые стеллажи для тканей шкафов, экономящие пространство для специй стеллажей, для кухонных или офисных столов, стеллажей для мусора -

3-уровенный деревянный завтрак сервирующий поднос, сельский деревянный торт десертный дисплей для закуск, чая, фруктов, хлеба, презентации еды, украшения вечеринки, праздничного подарка – идеально подходит на Рождество, Пасху, День благодарения, День Святого Валентина, День матери

3-уровенный деревянный завтрак сервирующий поднос, сельский деревянный торт десертный дисплей для закуск, чая, фруктов, хлеба, презентации еды, украшения вечеринки, праздничного подарка – идеально подходит на Рождество, Пасху, День благодарения, День Святого Валентина, День матери -

Кухонный шкаф, прислоненный к стене, старинный шкафчик в кухне, шкаф в гостиной, шкаф из дерева и воды

Кухонный шкаф, прислоненный к стене, старинный шкафчик в кухне, шкаф в гостиной, шкаф из дерева и воды -

Книжный шкаф из массива дерева комбинированный книжный шкаф из бука

Книжный шкаф из массива дерева комбинированный книжный шкаф из бука -

Кухонный шкаф, прислоненный к стене, старинный шкафчик в кухне, шкаф в гостиной, шкаф из дерева и воды

Кухонный шкаф, прислоненный к стене, старинный шкафчик в кухне, шкаф в гостиной, шкаф из дерева и воды -

Резиновая древесина Прямая доска Различные материалы Деревянные изделия из дерева / деревянные аксессуары Прямая продажа Деревянные изделия могут быть обработаны

Резиновая древесина Прямая доска Различные материалы Деревянные изделия из дерева / деревянные аксессуары Прямая продажа Деревянные изделия могут быть обработаны -

Передвижные стороны диваны, шкафы, кровати, столики, гостиные, деревянные складки, средневековые тележки, чайные столики, стеллажи.

Передвижные стороны диваны, шкафы, кровати, столики, гостиные, деревянные складки, средневековые тележки, чайные столики, стеллажи. -

Прямая цена с завода Дубовая древесина/пиломатериалы/дерево/клееная доска из дубовой кромки/красная ель

Прямая цена с завода Дубовая древесина/пиломатериалы/дерево/клееная доска из дубовой кромки/красная ель -

Деревянные решётчатые вешалки, которые подходят для гостиной, спальни, входа, стенного склада, стенного стенного стенного стенного стенного стенда, современного стиля, деревянных артефактов

Деревянные решётчатые вешалки, которые подходят для гостиной, спальни, входа, стенного склада, стенного стенного стенного стенного стенного стенда, современного стиля, деревянных артефактов -

Китайская классическая деревянная прямоугольная настенная рама для коллекций, растений и чайных сервизов – идеально подходит для баров, кафе, офисов, отелей, фермерских домов, гостиных, спальных комнат и праздничных торжеств, отделки офиса

Китайская классическая деревянная прямоугольная настенная рама для коллекций, растений и чайных сервизов – идеально подходит для баров, кафе, офисов, отелей, фермерских домов, гостиных, спальных комнат и праздничных торжеств, отделки офиса