фанерная опалубка

Когда речь заходит о фанерной опалубке, многие сразу представляют себе стандартные щиты для бетона, но на деле это целая наука. В последние годы особенно заметен переход от дешёвой сырой фанеры к материалам с особыми свойствами - ламинирование, повышенная влагостойкость, специальные пропитки. Вот, например, у ООО Дунмин Цинфа Деревообрабатывающая промышленность из региона Дунмин я обратил внимание на их подход к подбору шпона для опалубочных плит - там учитывают не только породу дерева, но и направление волокон в смежных слоях, что напрямую влияет на сопротивление на изгиб.

Основные ошибки при выборе опалубочной фанеры

Часто сталкиваюсь с тем, что заказчики экономят на качестве фанеры, а потом удивляются, почему после трёх циклов использования поверхность бетона идёт волнами. Особенно критично это в монолитном строительстве, где важен не просто сам факт наличия опалубки, а её стабильность в разных погодных условиях. Помню случай на объекте в Краснодаре, когда из-за неправильно подобранной толщины фанеры (взяли 15 мм вместо 18 мм) пришлось переделывать целую секцию - бетон просто выдавил крепления.

Ещё один момент - многие не обращают внимание на кромку. А ведь именно по состоянию кромки можно определить, как поведёт себя фанера после нескольких циклов заливки. Если кромка начинает расслаиваться после первой же эксплуатации - дальше будет только хуже. Кстати, на том же сайте qingfawood.ru есть хорошие примеры обработки кромок - видно, что технология отработана.

Что касается ламинирования, то здесь тоже есть свои нюансы. Не всякое ламинирование одинаково полезно - некоторые виды плёнки отслаиваются уже при -5°C, другие выдерживают и -25°C. Мы обычно тестируем небольшими партиями перед тем, как заказывать основную поставку. Особенно важно это для северных регионов, где перепады температур существенные.

Практические аспекты монтажа и эксплуатации

В работе с фанерной опалубкой важно не только качество материала, но и правильность монтажа. Замечал, что даже хорошая фанера может не выдержать, если неправильно распределена нагрузка на крепления. Особенно это касается угловых элементов - там всегда повышенное напряжение.

Интересный момент с оборачиваемостью. Производители обычно заявляют 20-30 циклов, но на практике редко получается больше 15-ти, если работать в интенсивном режиме. Хотя у того же ООО Дунмин Цинфа в описании продукции указано, что их фанера выдерживает до 25 циклов без существенной потери качества - нужно будет проверить на следующем объекте.

Отдельно стоит сказать про очистку. Многие бригады пренебрегают правильной очисткой после заливки, а потом удивляются, почему фанера быстрее приходит в негодность. Бетонные наплывы нужно убирать сразу, а не ждать, когда они затвердеют окончательно. Проверено - если очищать в первые 2-3 часа после распалубки, поверхность сохраняется значительно лучше.

Специфика работы в разных условиях

При работе в условиях повышенной влажности обычная фанера ведёт себя непредсказуемо. Мы как-то попробовали использовать неламинированную фанеру при строительстве объекта близ водоёма - через двое суток её повело так, что пришлось полностью менять всю опалубку. С тех пор используем только материалы с повышенной влагостойкостью, особенно для ответственных конструкций.

Температурные расширения - ещё один важный момент. Летом, при +35°C и выше, даже качественная фанера может немного изменять геометрию. Поэтому мы всегда оставляем технологические зазоры в 2-3 мм между листами, которые потом легко заделываются.

Для высотных работ особенно важен вес опалубки. Тут как раз проявляется преимущество фанеры из павловнии - при сравнимой прочности она легче традиционных материалов. В описании компании из Дунмина указано, что они как раз специализируются на переработке этой породы, что объясняет их конкурентные преимущества на рынке.

Экономические аспекты использования

Многие заказчики initially пугаются цены качественной фанерной опалубки, но если посчитать стоимость цикла использования, разница становится не такой существенной. Дешёвая фанера может потребовать замены уже после 5-7 заливок, тогда как хорошая выдерживает в 3-4 раза больше.

Хранение - отдельная статья экономии. Если фанера хранится неправильно (под открытым небом, без защиты от влаги), то даже самый качественный материал быстро приходит в негодность. Мы обычно организуем навесы или используем брезентовые укрытия - это продлевает срок службы минимум на 30%.

Интересный опыт был с комбинированием разных типов опалубки на одном объекте. Для прямых участков использовали фанерную опалубку, а для сложных криволинейных - специальные системы. Такой подход оказался оптимальным по соотношению цена/качество.

Перспективы развития технологии

Сейчас всё больше говорят о комбинированных материалах - фанера с дополнительными полимерными покрытиями, армирующими слоями. Думаю, в ближайшие годы мы увидим новые решения, которые увеличат оборачиваемость до 40-50 циклов без потери качества поверхности бетона.

Заметна тенденция к специализации - разные типы фанерной опалубки для разных задач. Например, для архитектурного бетона требуются материалы с особо гладкой поверхностью, а для технических помещений можно использовать более простые варианты.

Что касается экологических аспектов, то здесь производителям ещё есть над чем работать. Некоторые пропитки содержат формальдегиды, что ограничивает применение такой опалубки в жилом строительстве. Возможно, компании типа ООО Дунмин Цинфа Деревообрабатывающая промышленность смогут предложить более экологичные alternatives, используя свои наработки в области переработки павловнии.

В целом, фанерная опалубка продолжает развиваться, и главное - не останавливаться на достигнутом, постоянно тестировать новые материалы и технологии. Как показывает практика, даже небольшие улучшения в качестве фанеры могут дать существенный экономический эффект в масштабах крупного проекта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многоуровневая деревянная настольная касса – стеллаж для хранения файлов A4 в современном стиле, с ажурным дизайном, идеально подходит для офиса и дома – с книгами, ноутбуками, ручками и другими полками

Многоуровневая деревянная настольная касса – стеллаж для хранения файлов A4 в современном стиле, с ажурным дизайном, идеально подходит для офиса и дома – с книгами, ноутбуками, ручками и другими полками -

Тополиные клееные щиты камерной сушки для столярных работ

Тополиные клееные щиты камерной сушки для столярных работ -

Небольшие деревянные полки, лежащие на полу, в спальне, в гостиной, собранные многослойным творческим шкафом

Небольшие деревянные полки, лежащие на полу, в спальне, в гостиной, собранные многослойным творческим шкафом -

Винтажные бамбуковые стеллажи ручной работы — круглые настенные стенки с несколькими купонами и крюками для растений, книг, домашних украшений — высококачественная древесная технология для гостиных, спален, офисов, деревянных стен, плавающих книжных полок

Винтажные бамбуковые стеллажи ручной работы — круглые настенные стенки с несколькими купонами и крюками для растений, книг, домашних украшений — высококачественная древесная технология для гостиных, спален, офисов, деревянных стен, плавающих книжных полок -

Пластина из матового карбида тополя: как ретро – текстура, так и долговечность

Пластина из матового карбида тополя: как ретро – текстура, так и долговечность -

Клееный массив тополя для мебельных фасадов – скидки на крупный заказ

Клееный массив тополя для мебельных фасадов – скидки на крупный заказ -

1 набор бамбуковых сырных панелей с ножом – деревянные сырные тарелки и лотки для закусок, фруктов и готовой пищи – многофункциональные нарезанные тарелки для кухни, отдыха на открытом воздухе и в праздничные дни – идеальный выбор для рождественских, Хэллоуинских, Пасхальных, Хануки, Дня Благодарения, Сырных лотков

1 набор бамбуковых сырных панелей с ножом – деревянные сырные тарелки и лотки для закусок, фруктов и готовой пищи – многофункциональные нарезанные тарелки для кухни, отдыха на открытом воздухе и в праздничные дни – идеальный выбор для рождественских, Хэллоуинских, Пасхальных, Хануки, Дня Благодарения, Сырных лотков -

Листы МДФ по индивидуальному заказу для производителей мебели

Листы МДФ по индивидуальному заказу для производителей мебели -

Изготовление декоративных и структурных строительных материалов на стенах, потолках, дверных рамах, перилах и т.д

Изготовление декоративных и структурных строительных материалов на стенах, потолках, дверных рамах, перилах и т.д -

Подъемные стойки для настольных компьютеров, стойки для хранения рабочего стола в студенческих общежитиях, многоуровневые шкафы, встроенные настольные ящики

Подъемные стойки для настольных компьютеров, стойки для хранения рабочего стола в студенческих общежитиях, многоуровневые шкафы, встроенные настольные ящики -

Шашлык из бамбуковых чайных подносов и прямоугольных подносов для домашнего хозяйства

Шашлык из бамбуковых чайных подносов и прямоугольных подносов для домашнего хозяйства -

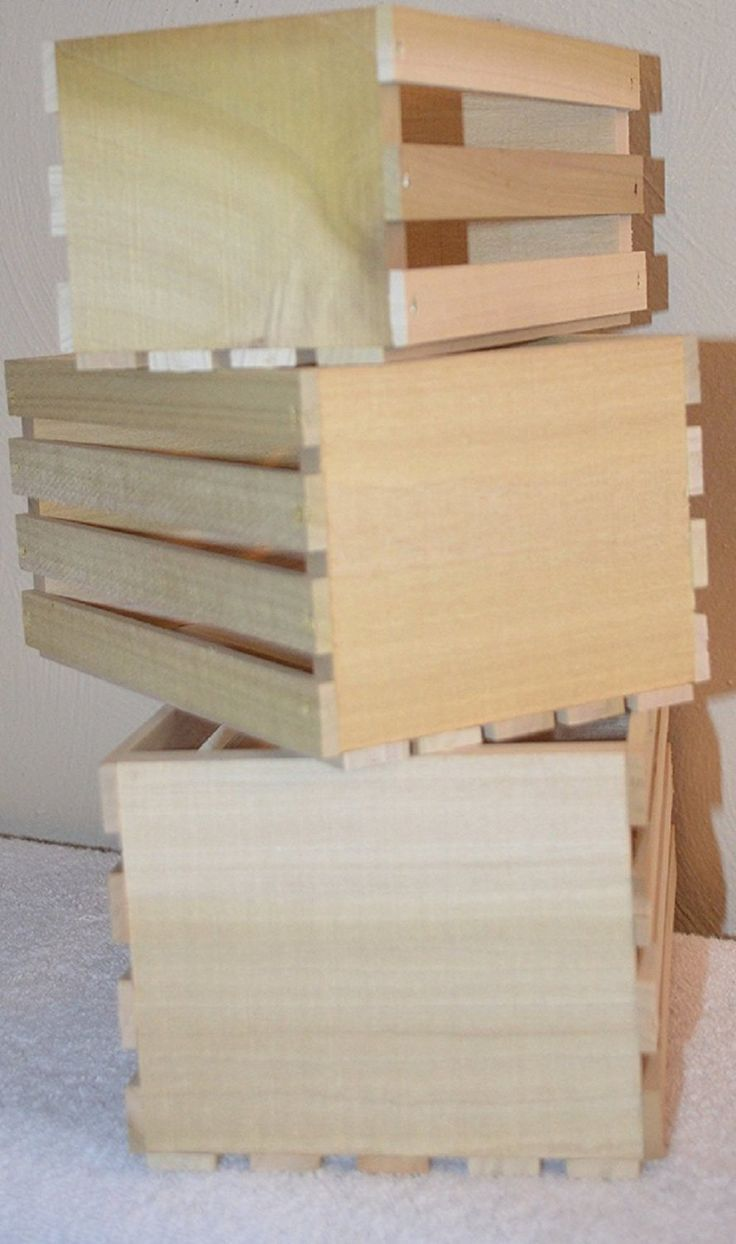

Три деревянных стояка для демонстрации деревянных опор основания деревянные стояки для декорирования фермерских домов ретро – сельские стояки складные кухонные деревянные стояки поддоны стояки, 3 размера (коричневый, 8 x 4.3, 6 x 3,5, 10.16 x 7.11 см)

Три деревянных стояка для демонстрации деревянных опор основания деревянные стояки для декорирования фермерских домов ретро – сельские стояки складные кухонные деревянные стояки поддоны стояки, 3 размера (коричневый, 8 x 4.3, 6 x 3,5, 10.16 x 7.11 см)

Связанный поиск

Связанный поиск- матовая кухня с деревянной столешницей

- деревянная столешница массив

- стеновая панель из мдф на стену

- Твердая доска из резинового дерева

- Фанера 20 мм заводы в Китае

- Линия по производству фанеры цена

- машина для производства фанеры

- текстура деревянной столешницы

- Китайские заводы по производству моделей из фанеры

- Цены на сосновую фанеру в Китае