фанерный настольный пильный станок

Когда слышишь 'фанерный настольный пильный станок', многие сразу представляют хлипкий агрегат для дачных поделок. Но за десять лет работы с деревом я убедился: это инструмент, способный на большее, если понимать его ограничения. Например, в ООО Дунмин Цинфа Деревообрабатывающая промышленность мы долго избегали таких станков для серийного производства, пока не столкнулись с мелкими заказами на фигурные детали из фанеры — тут-то и пригодился компактный вариант.

Конструкционные особенности, которые игнорируют новички

Основная ошибка — считать, что любой настольный станок справится с многослойной фанерой. На деле критична жесткость станины: если лист вибрирует даже при 5 мм толщины, о точном резе можно забыть. Я помню, как в 2018-м мы тестировали три модели, и только у одной плита не 'играла' при нагрузке. Кстати, у фанерный настольный пильный станок часто слабое место — крепление направляющих, их люфт даже в полмиллиметра дает погрешность в 2-3 мм на длине распила.

Двигатель — отдельная история. Многие гонятся за мощностью, но для фанеры важнее ровный ход без рывков. На сайте https://www.qingfawood.ru мы как-то разместили обзор с замерами оборотов под нагрузкой, и оказалось: 1.5 кВт с качественным редуктором надежнее, чем 2 кВт с ременной передачей, которая проскальзывает при резком подаче материала.

Защитные кожухи — та деталь, которую часто снимают 'для удобства'. Но на производстве ООО Дунмин Цинфа Деревообрабатывающая промышленность строго следят за этим: фигурный рез по фанере дает много мелкой пыли, которая забивает механизмы. Кстати, наш техник Вадим как-то модифицировал пылеотвод стандартного станка, добавив патрубок большего диаметра — эффективность выросла на 40%.

Почему география производства влияет на выбор

Расположение в округе Дунмин, где сосредоточена крупнейшая база по переработке павловнии, заставляет учитывать специфику древесины. Павловния — мягкая, но при распиле на фанерный настольный пильный станок дает ворсистый срез, если пильный диск затуплен хотя бы на 10%. Мы в цехе держим два комплекта дисков: для массовой работы и для ответственных заказов.

Транспортная доступность Хэцзэ позволяет быстро получать комплектующие, но учит планировать: весной дороги размывает, и поставки задерживаются. Пришлось создать запас критичных деталей — тех же подшипников вала. К слову, в 2021-м из-за задержки поставок мы неделю работали на старом станке с переточенным диском, и это стоило нам брака в 12% партии.

Местные влажность и температура влияют на настройки. Летом фанера 'идет волной' если в цехе нет климат-контроля. Мы нашли компромисс: храним заготовки в отдельном помещении с подогревом, а перед распилом выдерживаем 6 часов рядом со станком. Кажется мелочью, но без этого торцы 'рвут' даже с диском для чистого реза.

Кейсы из практики: когда теория не работает

Был заказ на мебельные фасады с фигурными вырезами. По паспорту станок брал 30 мм фанеру, но на деле при глубине 28 мм начиналась вибрация. Пришлось делать два прохода: сначала черновой на 25 мм, потом чистовой. Выяснилось, что производитель указал максимальную толщину без учета плотности материала — классический маркетинг.

Еще случай: клиент требовал идеально гладкий срез без шлифовки. Перепробовали диски с разным количеством зубьев, но помогло только сочетание специализированного диска + подача со скоростью 0.8 м/мин. Это втрое медленнее стандартной, но зато экономит время на финишной обработке. Такие нюансы не найти в инструкциях, только методом проб.

А вот неудачный опыт: пытались адаптировать фанерный настольный пильный станок для раскроя композитных панелей с алюминиевой прослойкой. После третьего реза пильный диск пришел в негодность — металлическая стружка заклинила механизм. Пришлось признать: для таких материалов нужен совершенно другой тип оборудования.

Обслуживание, о котором молчат продавцы

Регулировка параллельного упора — процедура, которую нужно делать раз в месяц при активной эксплуатации. Но в реальности ее проверяют только после появления щели между упором и диском. Я завел правило: каждый понедельник первый час — на профилактику. Сократило количество брака на 7% за полгода.

Смазка направляющих — казалось бы, элементарно. Но если использовать состав не той вязкости, зимой он загустеет, а летом стечет. После нескольких экспериментов остановились на силиконовой смазке средней густоты — ее хватает на 200-250 рабочих часов.

Замена щеток двигателя — та операция, которую откладывают до последнего. Пока не начались перебои в работе. Мы теперь ведем журнал: на каждом станке отмечаем наработку в часах. Для фанерный настольный пильный станок с коллекторным двигателем критично менять щетки каждые 800-1000 часов, иначе страдает стабильность оборотов.

Перспективы развития в условиях местного производства

В ООО Дунмин Цинфа Деревообрабатывающая промышленность сейчас рассматривают переход на станки с ЧПУ для массовых операций. Но для штучных заказов и прототипирования фанерный настольный пильный станок остается незаменим — гибкость настроек перевешивает низкую скорость.

Интересно наблюдать за эволюцией материалов: фанера с пропитками становится плотнее, требует пересмотра режимов реза. В прошлом месяце тестировали образец с антипиреновой пропиткой — пришлось снижать обороты на 15%, чтобы избежать подгорания кромки.

Локальная специфика: павловния, которой богат наш регион, отлично подходит для обработки на настольных станках. Но нужно учитывать ее склонность к образованию ворса — возможно, стоит рекомендовать клиентам специальные диски с отрицательным углом заточки. Это тот случай, когда знание сырья важнее знания техники.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Деревянные стенды на тему Хэллоуина – для многофункционального 3D – хранения кристаллов, эфирных масел и т. Д. – идеально подходят для украшения дома и подарков, полок

Деревянные стенды на тему Хэллоуина – для многофункционального 3D – хранения кристаллов, эфирных масел и т. Д. – идеально подходят для украшения дома и подарков, полок -

Деревянный шов, многослойная щель на кухне в гостиной, шкафчики в спальне

Деревянный шов, многослойная щель на кухне в гостиной, шкафчики в спальне -

1 деревянный ретро – скамейка – японский низкий стул, стулья для ног в гостиной и спальне, без подушек

1 деревянный ретро – скамейка – японский низкий стул, стулья для ног в гостиной и спальне, без подушек -

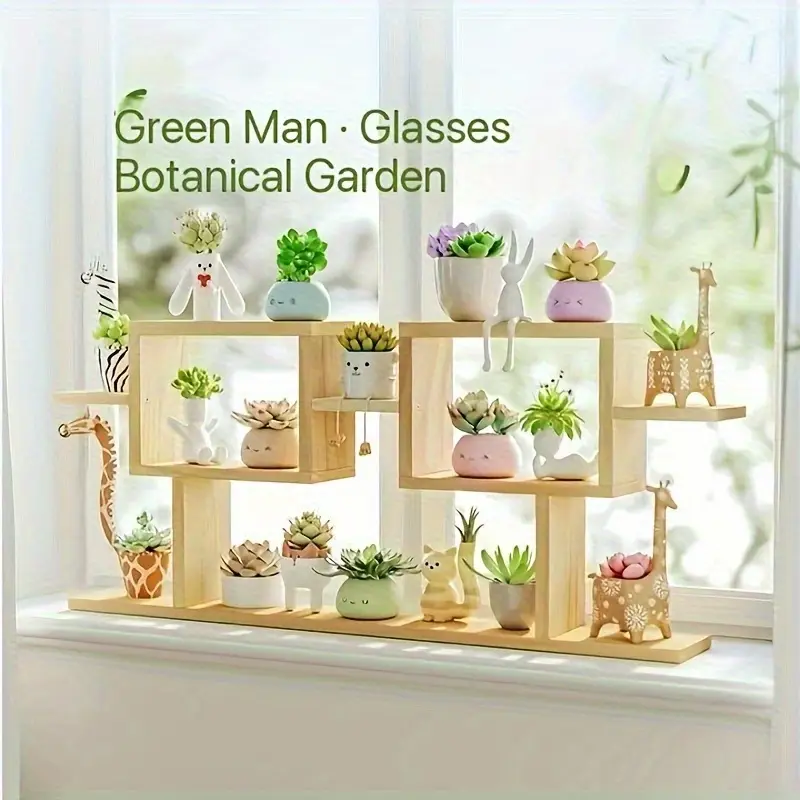

Ретро-сосновые склады с 12 купонами — открытый дизайн, гобелены или компоновка на рабочем столе, используемая для отделки дома и офиса для стендов для хранения стаканов для хранения пыли

Ретро-сосновые склады с 12 купонами — открытый дизайн, гобелены или компоновка на рабочем столе, используемая для отделки дома и офиса для стендов для хранения стаканов для хранения пыли -

Элегантный стиль цельного деревянного подноса – идеально подходит для косметики, хранения ювелирных изделий, ароматического оформления ванных комнат и презентации кухонных десертов, ювелирных коробок для украшения загородного дома, ручного дизайна, украшения зеркальных панелей, лучше всего подходит для Рождества, лучше всего подходит для Дня Благодарения

Элегантный стиль цельного деревянного подноса – идеально подходит для косметики, хранения ювелирных изделий, ароматического оформления ванных комнат и презентации кухонных десертов, ювелирных коробок для украшения загородного дома, ручного дизайна, украшения зеркальных панелей, лучше всего подходит для Рождества, лучше всего подходит для Дня Благодарения -

Деревянные коробки для сбора кофе, чайные пакеты для сортировки распределительных пакетов для домашних распределителей

Деревянные коробки для сбора кофе, чайные пакеты для сортировки распределительных пакетов для домашних распределителей -

Китайская классическая деревянная прямоугольная настенная рама для коллекций, растений и чайных сервизов – идеально подходит для баров, кафе, офисов, отелей, фермерских домов, гостиных, спальных комнат и праздничных торжеств, отделки офиса

Китайская классическая деревянная прямоугольная настенная рама для коллекций, растений и чайных сервизов – идеально подходит для баров, кафе, офисов, отелей, фермерских домов, гостиных, спальных комнат и праздничных торжеств, отделки офиса -

Трехслойная настольная угловая рама, экономящая пространство – стильный белый деревянный слоистый круглый стеллаж для хранения книг, косметики и канцелярских принадлежностей, идеальный подарок на Рождество, Хэллоуин

Трехслойная настольная угловая рама, экономящая пространство – стильный белый деревянный слоистый круглый стеллаж для хранения книг, косметики и канцелярских принадлежностей, идеальный подарок на Рождество, Хэллоуин -

Высокопрочные панели из массива тополя — экспортного качества для мебели и шкафов

Высокопрочные панели из массива тополя — экспортного качества для мебели и шкафов -

1 белая деревянная книжная полка с 8 полками для хранения – стильная деревянная домашняя или офисная стойка для хранения, которая добавляет ощущение природы в пространство, украшение полки

1 белая деревянная книжная полка с 8 полками для хранения – стильная деревянная домашняя или офисная стойка для хранения, которая добавляет ощущение природы в пространство, украшение полки -

Минимальный стиль столик с бамбуковым столиком – деревянный кофейный столик в спальне или гостиной, простой в сборке, экономящий пространство дизайн, идеально подходит для небольшой квартиры с характерной мебелью, современным декором, рабочим столом Aquili, прочной конструкцией

Минимальный стиль столик с бамбуковым столиком – деревянный кофейный столик в спальне или гостиной, простой в сборке, экономящий пространство дизайн, идеально подходит для небольшой квартиры с характерной мебелью, современным декором, рабочим столом Aquili, прочной конструкцией -

Многослойная ламинированная фанера LVL

Многослойная ламинированная фанера LVL

Связанный поиск

Связанный поиск- коричневые кухни деревянная столешница

- фанера для пола

- Основные покупатели фанеры для укладки в Китае

- фанера купить в спб

- черный стол с деревянной столешницей

- Производители фанеры 8 в Китае

- столы деревянная столешница лофт

- Поставщики 2 4 сорт березовой фанеры из Китая

- стеновые реечные 3d панели из мдф

- Китай березовой фанеры 1 1 производителей