фанерный шпон

Если брать наш район Дунмин — тут каждый второй считает себя специалистом по шпону, пока не столкнётся с короблением при сушке тополя павловния. Вот где начинается реальное понимание материала.

Что мы вообще называем фанерным шпоном

Когда говорят 'шпон', часто имеют в виду чисто декоративный слой. Но в промышленности — это расчёт на несущий слой. Тот же фанерный шпон из павловнии, который мы в Цинфа деревообрабатывающая промышленность гоняем, идёт не только на мебельные фасады. Его главное преимущество — стабильность при перепадах влажности, но только если правильно выдержан.

Видел как-то на одном производстве — взяли сырую ленту, пропустили через пресс и удивились, почему через месяц геометрия плиты поплыла. А всё потому, что не учли: павловния хоть и легкая, но при усушке дает усадку до 8% радиально. Это не берёза, тут другой подход нужен.

Кстати, о толщинах. Стандартные 1.5 мм — это для массмаркета. Но когда заказчику нужен шпон для изогнутых элементов, мы идём на 0.6 мм с дополнительной калибровкой. Дороже, да, но дешевле чем переделывать брак.

География как фактор качества

Наша база в Дунмине не случайно стала центром переработки. Почвы здесь дают павловнии особую структуру — менее пористую, чем в северных регионах. Когда мы только начинали в ООО Дунмин Цинфа Деревообрабатывающая промышленность, пробовали завозить сырьё из Хэйлунцзяна — разница в качестве лущеного шпона оказалась принципиальной.

Транспортная доступность — это не просто слова. В прошлом году считали: доставка сырья из соседнего уезда обходится на 15% дешевле, чем конкурентам из удалённых районов. Это позволяет держать цены при том же уровне контроля качества.

Хэцзэ вообще уникален по климату — здесь павловния растет на 20% быстрее без потери плотности. Но есть нюанс: летняя влажность требует особого режима сушки. Мы в цехе часто шутим, что наш технолог по сушке работает как сомелье — по запаху определяет стадию готовности шпона.

Технологические провалы которые учат лучше успехов

Помню, в 2019 пробовали внедрить ускоренную сушку для одного срочного заказа. Результат — 40% партии пошло на выкрашивание кромки при фрезеровке. Пришлось объяснять заказчику почему 'немного недосушенный' шпон это катастрофа для его станков с ЧПУ.

Ещё была история с тонированием — пытались добиться равномерного цвета по всей партии. Оказалось, что даже в пределах одного ствола павловния может иметь разную впитываемость. Пришлось разрабатывать градиентную схему пропитки.

Сейчас на сайте qingfawood.ru мы честно пишем про возможные отклонения по тону — лучше предупредить, чем потом разбираться с рекламациями. Хотя некоторые конкуренты до сих пор обещают 'идеально ровный цвет', что в принципе недостижимо для натурального материала.

Оборудование которое действительно работает

После тех неудач пришли к гибридной системе сушки — комбинируем конвекцию с ИК-нагревом для разных слоёв шпона. Да, энергозатраты выше, но процент брака упал ниже 3%.

Лущильные станки — отдельная тема. Китайские аналоги вполовину дешевле, но когда считаешь потери на перенастройку и замену ножей — немецкое оборудование оказывается выгоднее. Мы в qingfawood.ru постепенно переходим на полный цикл Bütfering.

Вакуумные прессы — казалось бы, стандартное решение. Но для павловнии пришлось дорабатывать температурные режимы. При стандартных 120°C этот фанерный шпон начинает выделять смолы которые мешают адгезии.

Рынок и неочевидные тренды

Сейчас вижу запрос на ультратонкие шпоны — 0.3-0.4 мм для автомобильного интерьера. Но мало кто понимает, что для такой толщины нужна древесина возрастом от 7 лет, а не стандартные 5 лет.

Ещё момент — экологичность. Все говорят про формальдегиды, но забывают про транспортный след. Наше расположение в Дунмине позволяет поставлять в Россию шпон с углеродным следом на 30% ниже чем у конкурентов из южных провинций.

Интересно наблюдать как меняется спрос: если раньше главным был ценник, то сейчас заказчики готовы платить на 15-20% дороже за стабильность параметров. Особенно после того как несколько крупных мебельных фабрик потеряли деньги на переделках из-за некачественного шпона.

Перспективы которые мы прощупываем

Сейчас экспериментируем с многослойным шпоном — склеиваем разные породы для специальных применений. Например, павловния + бамбук для повышения жесткости. Пока сыро, но первые тесты обнадеживают.

Ещё задумываемся о собственном стандарте качества — строже ГОСТов. Потому что рынок перенасыщен посредственным материалом, и нужно чем-то выделяться.

Если кто-то из коллег читает — поделитесь опытом по работе с термомодифицированным шпоном. Мы пробовали на небольших партиях, но пока не уверены в рентабельности технологии для массового производства.

Вместо заключения: о чём молчат поставщики

Главный секрет — идеального фанерного шпона не существует. Всегда будут микродефекты, важно чтобы они не влияли на эксплуатацию. Мы в ООО Дунмин Цинфа научились это объяснять заказчикам — честность в долгосрочной перспективе окупается.

Сейчас смотрю на новые партии и понимаю: технология отработана, но каждый новый ствол преподносит сюрпризы. Может поэтому работа с шпоном до сих пор остаётся скорее ремеслом чем точной наукой.

Если будете заказывать — обращайте внимание не на глянцевые фото, а на условия хранения на складе поставщика. Часто проблемы начинаются именно там, а не в цеху.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

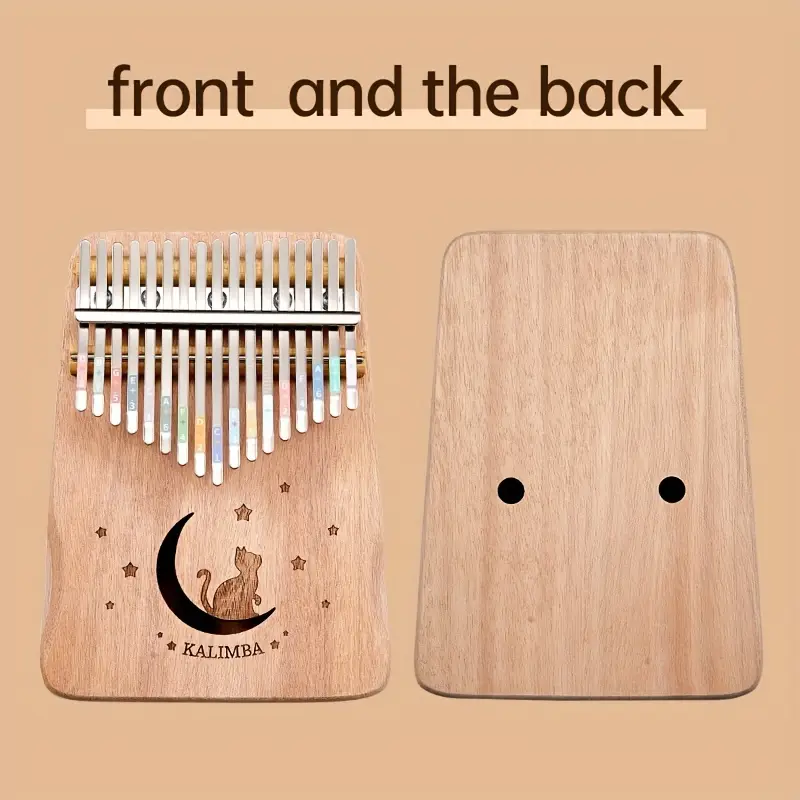

17 нот Каримба Акцент для начинающих фортепиано с большим пальцем – легкие деревянные пальцы для фортепиано подарки для любителей музыки и дней рождения, портативный компактный дизайн, музыкальное образование, художественный дизайн, натуральная деревянная отделка

17 нот Каримба Акцент для начинающих фортепиано с большим пальцем – легкие деревянные пальцы для фортепиано подарки для любителей музыки и дней рождения, портативный компактный дизайн, музыкальное образование, художественный дизайн, натуральная деревянная отделка -

Стол головоломки деревянный 1500 PCS четырехоткачивающий портативный кронштейн складной сортировка прием наклона практичный многофункциональный

Стол головоломки деревянный 1500 PCS четырехоткачивающий портативный кронштейн складной сортировка прием наклона практичный многофункциональный -

3-8th floor bamboo shoe rack – Space saving vertical design, easy to assemble – Perfect for corridors, entrances, and dormitories, perfect for organizing shoes and accessories, shoe storage solution | Modern shoe rack | Durable bamboo rack, shoe storage organizer, small space shoe rack

3-8th floor bamboo shoe rack – Space saving vertical design, easy to assemble – Perfect for corridors, entrances, and dormitories, perfect for organizing shoes and accessories, shoe storage solution | Modern shoe rack | Durable bamboo rack, shoe storage organizer, small space shoe rack -

Качественная натуральная цветная деревянная доска из бутонного дерева

Качественная натуральная цветная деревянная доска из бутонного дерева -

Бамбуковый угловой шкаф с открытой полкой – отдельная стойка для приема в гостиной, спальне, офисе – легко собрать, без питания, коричневый, многофункциональная комнатная стойка для приема, угловая рама

Бамбуковый угловой шкаф с открытой полкой – отдельная стойка для приема в гостиной, спальне, офисе – легко собрать, без питания, коричневый, многофункциональная комнатная стойка для приема, угловая рама -

Панели МДФ премиум-класса – индивидуальные размеры и толщина

Панели МДФ премиум-класса – индивидуальные размеры и толщина -

Кофейная машина, кухня, узкие края шкафчика в кухне, столовая, чайный шкаф в гостиной, диван для сбора воды

Кофейная машина, кухня, узкие края шкафчика в кухне, столовая, чайный шкаф в гостиной, диван для сбора воды -

Окрашенная УФ-краской доска из цельного дерева для тополя, для гостиничного использования, элегантный дизайн выдвижного ящика

Окрашенная УФ-краской доска из цельного дерева для тополя, для гостиничного использования, элегантный дизайн выдвижного ящика -

Высококачественные деревянные пластиковые фруктовые чаши в стиле Богемии с полосатыми узорами, элегантные подносы для закусок, подходит для гостиной, стола или кофейного стола, идеально подходит для фруктов, орехов и десертов, кухонных столовых чашек с фруктами

Высококачественные деревянные пластиковые фруктовые чаши в стиле Богемии с полосатыми узорами, элегантные подносы для закусок, подходит для гостиной, стола или кофейного стола, идеально подходит для фруктов, орехов и десертов, кухонных столовых чашек с фруктами -

Кроличья ямочка, деревянная койка, универсальный карлик-кроличья кровать, голландская морская свинка-шиншилла спит в гнезде

Кроличья ямочка, деревянная койка, универсальный карлик-кроличья кровать, голландская морская свинка-шиншилла спит в гнезде -

Деревянные витрины для креативных аксессуаров, многослойный настольный стол, многоцелевые витрины для украшений, сережек, колец, десертов, кексов

Деревянные витрины для креативных аксессуаров, многослойный настольный стол, многоцелевые витрины для украшений, сережек, колец, десертов, кексов -

Трехэтажный деревянный кристаллический стенд в богемском стиле со сложным ажурным дизайном идеально подходит для хранения ювелирных изделий, подсвечников и украшений в входах, коридорах, спальнях и гостиных, с готической эстетикой, без сборки, антикварным ретро – декором

Трехэтажный деревянный кристаллический стенд в богемском стиле со сложным ажурным дизайном идеально подходит для хранения ювелирных изделий, подсвечников и украшений в входах, коридорах, спальнях и гостиных, с готической эстетикой, без сборки, антикварным ретро – декором

Связанный поиск

Связанный поиск- фанера водостойкая 12мм

- Доска для соединения пальцев из цельного дерева

- Китайские производители фанеры с лазерной резкой

- мдф ламинированный 16

- Ведущие китайские покупатели фанеры 20 мм

- полка для посуды настенная деревянная

- Фанера с пленочным покрытием поставщики

- Ведущие китайские покупатели березовых фанерных плит

- древесно стружечная плита влагостойкая цена

- столешница деревянная для стола 2000х800