Фанеры завод

Когда слышишь 'фанерный завод', многие представляют гигантские цеха с дымящими трубами, но в реальности всё сложнее и интереснее. Вот уже десять лет работаю с поставками шпона для Фанеры завод, и до сих пор сталкиваюсь с мифами о том, что качество зависит только от оборудования. На деле, 60% успеха – это сырьё и логистика, особенно если речь о производстве с акцентом на экологичность.

География как преимущество

Возьмём, к примеру, ООО Дунмин Цинфа Деревообрабатывающая промышленность. Их завод в округе Дунмин – это не случайность: регион известен крупнейшей в Китае базой павловнии, а это дерево с уникальными свойствами для фанеры. Легкость, низкая влажность древесины – идеально для мебельных плит. Но когда я первый раз услышал об их локации, скептически отнёсся: мол, удалённость от портов увеличит затраты. Однако их логистическая схема через Жёлтое море и железнодорожные узлы оказалась выверенной до мелочей.

Помню, как в 2019 году мы тестировали их шпон для наружных работ. Партия шла через порт Циндао, и из-за таможенных задержек рисковали получить брак из-за перепадов влажности. Но они использовали многослойную упаковку с влагопоглотителями – простое, но эффективное решение, которое редко встретишь у новичков. Именно такие детали показывают, что завод не просто 'штампует' фанеру, а учитывает реальные риски.

Кстати, их сайт qingfawood.ru – не просто визитка. Там есть технические спецификации с допусками по толщине, которые обновляются после каждой модернизации линий. Для инженера это ценно: видно, что данные не скопированы из учебника, а взяты с конвейера.

Технологии против шаблонов

Многие заводы до сих пор используют формальдегидные смолы, потому что 'так дешевле'. Но Фанеры завод в Дунмине постепенно переходит на соевые связующие – дороже, но для европейского рынка критично. Правда, не всё гладко: в прошлом году попробовали ускорить полимеризацию, увеличив температуру прессования. Результат? Внешний слой шпона местами темнел. Пришлось возвращаться к старому режиму с поправкой на влажность сырья.

Их цех прессования я видел лично – там стоят немецкие линии, но с доработками: добавили датчики контроля давления по краям плиты. Почему? Потому что при ламинировании тонкого шпона (2-3 мм) часто возникают 'пузыри' по углам. Решение не из учебников, а из практики – инженеры рассказывали, что месяц экспериментировали с настройками.

Ещё один нюанс – сушильные камеры. Они перешли на косвенное нагревание, чтобы избежать пересушивания павловнии. Дерево-то легкое, но капризное: если перегреть, волокна становятся ломкими. Пришлось даже ввести дополнительный контроль после сушки – не каждый завод пойдёт на такие траты.

Браковка и человеческий фактор

На Фанеры завод до сих пор есть ручная сортировка шпона. Автоматика не всегда видит микротрещины, особенно у павловнии с её текстурой. Как-то раз отгрузили партию с скрытыми дефектами – виной был новый сотрудник, который пропустил 'волны' на шпоне. Пришлось отзывать всю партию, но с тех пор ввели двойной контроль: машина + опытный глаз.

Их система браковки проста: если на плите больше двух сучков диаметром свыше 10 мм – в отходы. Но для павловнии это слишком жёстко – сучки там мелкие, но частые. Пришлось адаптировать стандарты под специфику древесины, что редкость в массовом производстве.

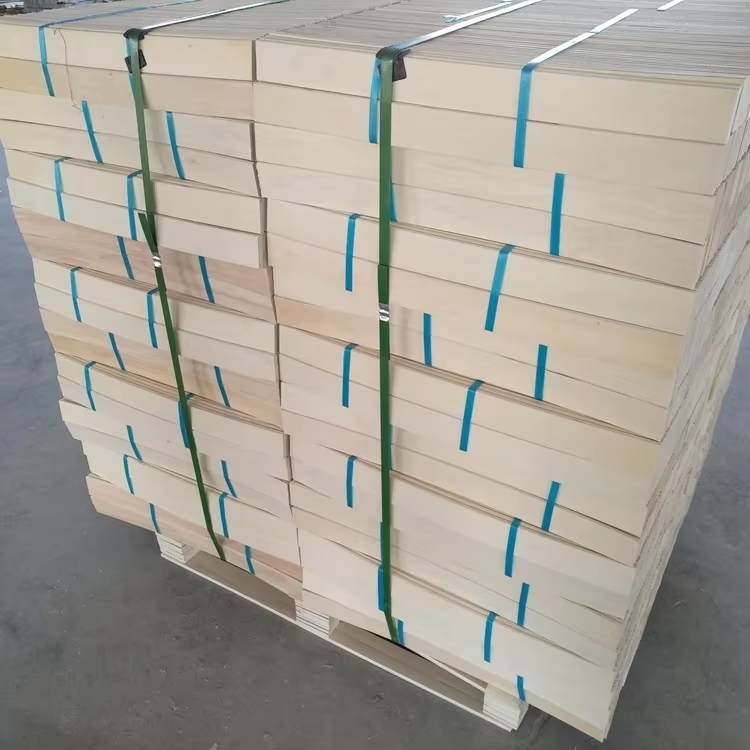

Кстати, о транспортировке: они используют поддоны с усиленными углами. Казалось бы, мелочь, но когда мы получали партию в Санкт-Петербурге, углы были целыми, хотя контейнер грузили 'вторым этажом'. Мелочь? Да. Но именно такие мелочи экономят тысячи долларов на компенсациях.

Экология не для галочки

Их ООО Дунмин Цинфа Деревообрабатывающая промышленность позиционирует себя как 'зелёный' завод, но это не маркетинг. Например, стружку и обрезки не сжигают, а прессуют в топливные пеллеты для отопления цехов. Цикл замкнутый, но требует тонкой настройки котлов – пришлось приглашать специалистов из Германии.

Вода после промывки шпона проходит трёхступенчатую очистку. Сначала я думал, что это избыточно – большинство заводов сливает отходы в отстойники. Но их технология позволяет повторно использовать 80% воды, что критично в засушливом Шаньдуне.

Павловния растёт быстро, но они не вырубают её сплошняком – закладывают новые посадки параллельно с обработкой. Это увеличивает себестоимость, но даёт стабильное сырьё без перебоев. Для долгосрочных контрактов это важнее, чем низкая цена.

Рынок и личные выводы

Сейчас многие Фанеры завод переходят на березу из-за её прочности, но павловния остаётся нишевым продуктом. Её преимущество – вес: плита на 30% легче, чем из берёзы, что важно для мобильных конструкций. В прошлом месяце к ним обратилась французская компания для производства кемпинговой мебели – как раз из-за этого.

Работая с qingfawood.ru, я заметил, что они не гонятся за объёмами. Вместо этого фокусируются на сложных заказах – например, фанера с комбинированными слоями (павловния + бамбук). Такие эксперименты не всегда успешны, но позволяют держаться на плаву в кризис.

Что бы я улучшил? perhaps, автоматизацию складирования – сейчас там много ручного труда. Но их директор как-то сказал: 'Робот не отличит древесину третьего сорта от бракованной по запаху'. И он прав: иногда технологии проигрывают опыту.

В целом, Фанеры завод в Дунмине – пример того, как можно сочетать традиции и инновации без показухи. Их сила – в адаптивности, а не в гигантских мощностях. И это, пожалуй, главный урок для всей отрасли.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Приемные стойки для деревенских деревянных кафе для настольных столов – многоцелевые коричневые кофейные полки корзины для хранения, с ящиками и крюками, идеальный выбор для украшения и аксессуаров кафе, аксессуары для кафе

Приемные стойки для деревенских деревянных кафе для настольных столов – многоцелевые коричневые кофейные полки корзины для хранения, с ящиками и крюками, идеальный выбор для украшения и аксессуаров кафе, аксессуары для кафе -

Угловой шкаф из ротанга

Угловой шкаф из ротанга -

Ретро-деревянный карниз для ванной, терраса для туалетов, вешалка для полотенец для полотенец

Ретро-деревянный карниз для ванной, терраса для туалетов, вешалка для полотенец для полотенец -

Lvl Кровать Slat Пружинные Кровать Slat Деревянные Планки Для Кровати

Lvl Кровать Slat Пружинные Кровать Slat Деревянные Планки Для Кровати -

Североамериканское вишневое дерево из трех слоев бревен: выбор текстуры для дома высокого уровня

Североамериканское вишневое дерево из трех слоев бревен: выбор текстуры для дома высокого уровня -

Домашняя лестница из твердого дерева 2 ступеньки лестница балкон лестница лестница лестница лестница лестница лестница лестница ступенька подоконник 3 ступенька лестница

Домашняя лестница из твердого дерева 2 ступеньки лестница балкон лестница лестница лестница лестница лестница лестница лестница ступенька подоконник 3 ступенька лестница -

Орех деревянный прямоугольный поддон

Орех деревянный прямоугольный поддон -

Деревянный прикроватный столик, кратко, современный небольшой точечный шкаф, мини-узкий шкаф с 20 – сантиметровым швом

Деревянный прикроватный столик, кратко, современный небольшой точечный шкаф, мини-узкий шкаф с 20 – сантиметровым швом -

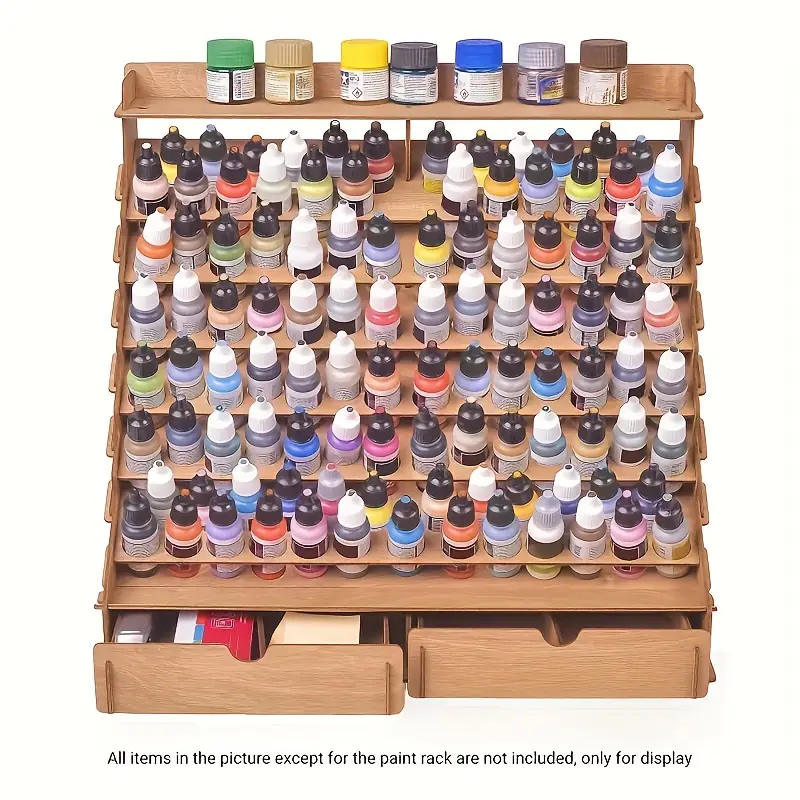

Деревянный многовместительный стенд для краски с коробкой для щеток, слоистый дизайн, удобный в получении: соответствует художественным потребностям каждого

Деревянный многовместительный стенд для краски с коробкой для щеток, слоистый дизайн, удобный в получении: соответствует художественным потребностям каждого -

Перегородка для полки из павловнии горящей в цвете

Перегородка для полки из павловнии горящей в цвете -

Доска для выдвижных ящиков из павловнии изготовленная на заказ доска для выдвижных ящиков

Доска для выдвижных ящиков из павловнии изготовленная на заказ доска для выдвижных ящиков -

Новые материалы, тунговые доски для гробов, многомерны

Новые материалы, тунговые доски для гробов, многомерны

Связанный поиск

Связанный поиск- тумба под раковину деревянная столешница

- чем покрасить деревянную столешницу на кухне

- карнизы для мебели из мдф

- Березовая фанера поставщики

- шкаф из массива дерева авито

- производство плинтуса мдф

- Изготовленная на заказ древесностружечная плита

- павловния бунед

- поставщики фанеры для напольных покрытий в Китае

- древесно стружечная плита осб