Фанеры заводы

Когда ищешь 'фанерные заводы', часто представляешь ряды станков и готовую продукцию. Но ключевое — это сырьё. В округе Дунмин, где расположен наш комбинат, павловния растёт быстрее, чем успеваешь её перерабатывать.

География как преимущество

Наша площадка в Хэцзэ изначально выбиралась под фанерные заводы с прицелом на логистику. Грузовики до порта Циндао идут 4 часа — это решало вопрос с экспортом в Японию, где строгие сроки поставок.

Павловния здесь особенная — не та, что растёт в средней полосе. Заметил: древесина после трёх лет роста имеет именно ту плотность, которая нужна для мебельных щитов. Молодые стволы шли на брак, пока не подобрали режим сушки.

Ошибка многих новых производств — пытаться делать всё из одного сырья. Мы в ООО 'Дунмин Цинфа' разделили линии: для строительной фанеры — более зрелые деревья, для декоративной — молодые, но с дополнительной пропиткой.

Технологические провалы и находки

В 2019 году купили немецкий пресс за бешеные деньги. Оказалось, он не подходит для павловнии — слишком мягкое давление. Пришлось переделывать гидравлику, терять три месяца на переналадку.

Сейчас используем гибридную схему: китайские станки для черновой обработки, японские — для шлифовки. Клей — только финский, экспериментировали с российским, но давал желтизну.

Заметил интересное: при влажности в цехе выше 70% даже лучший клей не держит. Пришлось ставить климат-контроль в каждом пролёте. Мелочь, а влияет на брак.

Логистика как боль и решение

Сначала хотели экономить на таре — использовали дешёвые поддоны. В итоге 15% продукции получали с повреждениями углов. Перешли на обрешётку, себестоимость выросла, но рекламаций стало втрое меньше.

Морские перевозки — отдельная история. Контейнер в Россию идёт 45 дней, за это время даже пропитанная фанера может повести. Пришлось разрабатывать особую упаковку с влагопоглотителями.

Сейчас через сайт https://www.qingfawood.ru получаем много заказов из Казахстана — там оценили нашу павловниевую фанеру для бань. Легкая, не трескается от перепадов температуры.

Люди и процессы

Станки — это полдела. Найм операторов с опытом работы на фанерных заводах — проблема. Приходится брать молодых и учить полгода. Зато свои кадры теперь знают каждый сорт шпона на ощупь.

Контроль качества устроен жёстко. Каждая партия проверяется на отрыв — не формально, а с реальным усилием. Как-то пропустили партию с пузырями, вернули весь контейнер из Владивостока.

Технологи у нас в основном местные, из лесных хозяйств. Знают древесину не по учебникам, а по тому, как она ведёт себя в разную погоду. Это бесценно.

Рынок и перспективы

Сейчас вижу перекос: все хотят дешёвую фанеру, но готовы платить за качество только после первого брака. Мы в ООО 'Дунмин Цинфа' изначально пошли по пути среднего ценового сегмента — и не прогадали.

Интересно наблюдать, как меняется спрос. Раньше брали в основном строительную фанеру, сейчас 40% заказов — декоративная отделка. Пришлось закупать новые прессы для тонких листов.

Перспективы вижу в глубокой переработке. Отходы от фанерных заводов — стружка, обрезки — теперь прессуем в пеллеты. Получается безотходное производство, что важно для экспорта в Европу.

Ошибки которые учат

Самая большая ошибка — пытаться угнаться за всеми тенденциями сразу. В 2021 году запустили линию бамбуковой фанеры, но не учли, что сырьё придётся возить за 200 км. Проект оказался нерентабельным.

Ещё один провал — эксперименты с экзотическими породами. Тиковое дерево для яхтенной фанеры требовало особых условий хранения, которые мы не могли обеспечить. Пришлось продавать оборудование с убытком.

Сейчас действуем проще: совершенствуем то, что умеем. Павловниевая фанера — наша специализация, и её мы доводим до идеала. Как показала практика, лучше быть лучшим в одном, чем средним во всём.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

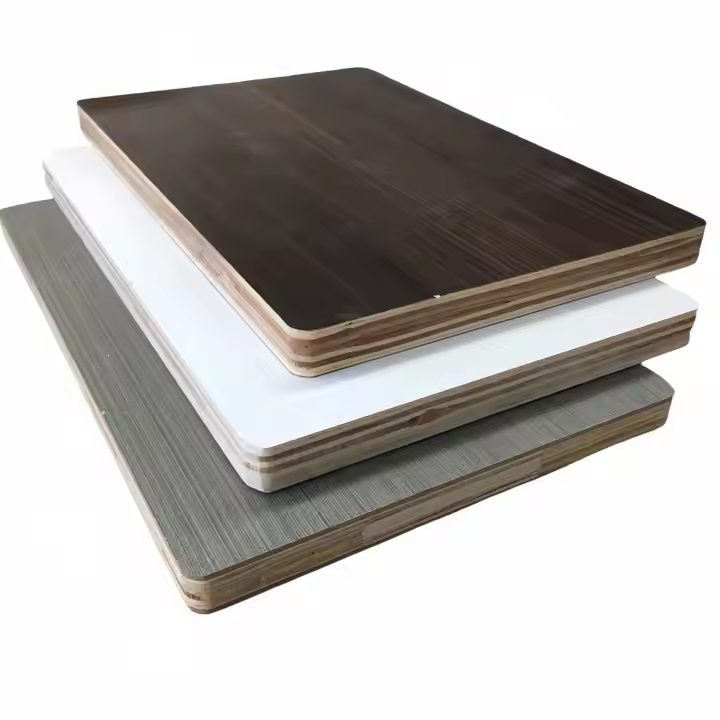

Высококачественная древесная эмаль широко используется в архитектуре, изготовлении мебели и ландшафтном дизайне

Высококачественная древесная эмаль широко используется в архитектуре, изготовлении мебели и ландшафтном дизайне -

Многофункциональный складской шкаф содержит крышки, сборы, коробки для уборки, домашние шкафчики для раскладывания носовой части кровати

Многофункциональный складской шкаф содержит крышки, сборы, коробки для уборки, домашние шкафчики для раскладывания носовой части кровати -

Производитель древесины Paulownia, высокое качество, натуральная краска, доска из массива дерева Paulownia

Производитель древесины Paulownia, высокое качество, натуральная краска, доска из массива дерева Paulownia -

Поднос с подкладками на нижней полке холодильника в супермаркете

Поднос с подкладками на нижней полке холодильника в супермаркете -

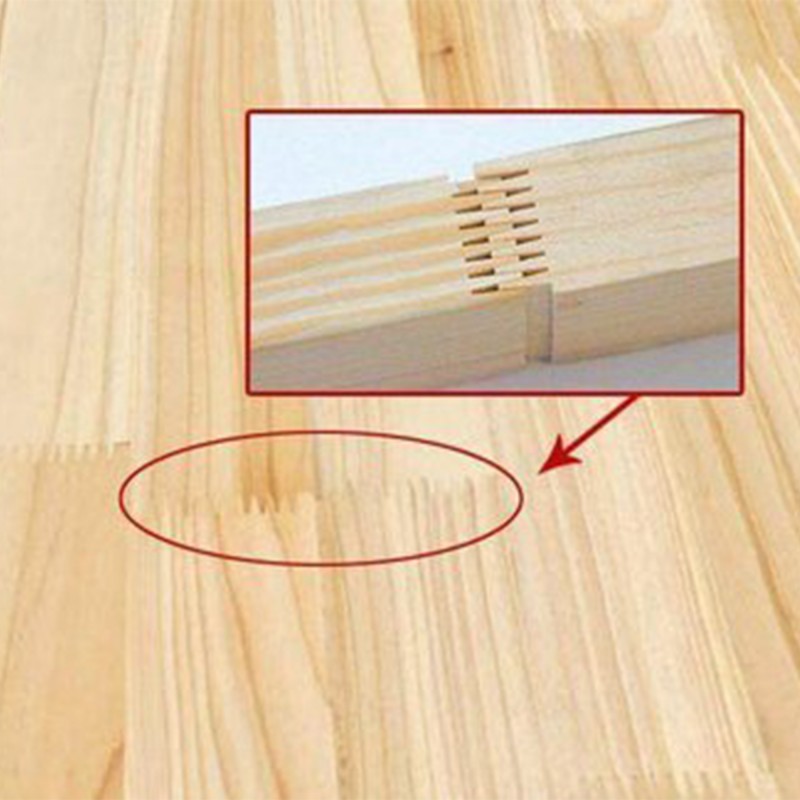

Доска для сращивания из новозеландской сосны

Доска для сращивания из новозеландской сосны -

Домашнее железо Компьютерный стол Диван рядом с несколькими спальнями гостиная кровать диван складной стол компьютер ноутбук угловая стойка

Домашнее железо Компьютерный стол Диван рядом с несколькими спальнями гостиная кровать диван складной стол компьютер ноутбук угловая стойка -

Заводская цена прямоугольник Paulownia панели и лист для украшения гостиной шаньдун происхождения

Заводская цена прямоугольник Paulownia панели и лист для украшения гостиной шаньдун происхождения -

Деревянные квадратные стенные стеллажи – современные плавучие полки для оформления гостиной, коробочки для демонстрации рамы, рамы для подвешивания стен кухонной спальни

Деревянные квадратные стенные стеллажи – современные плавучие полки для оформления гостиной, коробочки для демонстрации рамы, рамы для подвешивания стен кухонной спальни -

Многослойная ламинированная фанера LVL

Многослойная ламинированная фанера LVL -

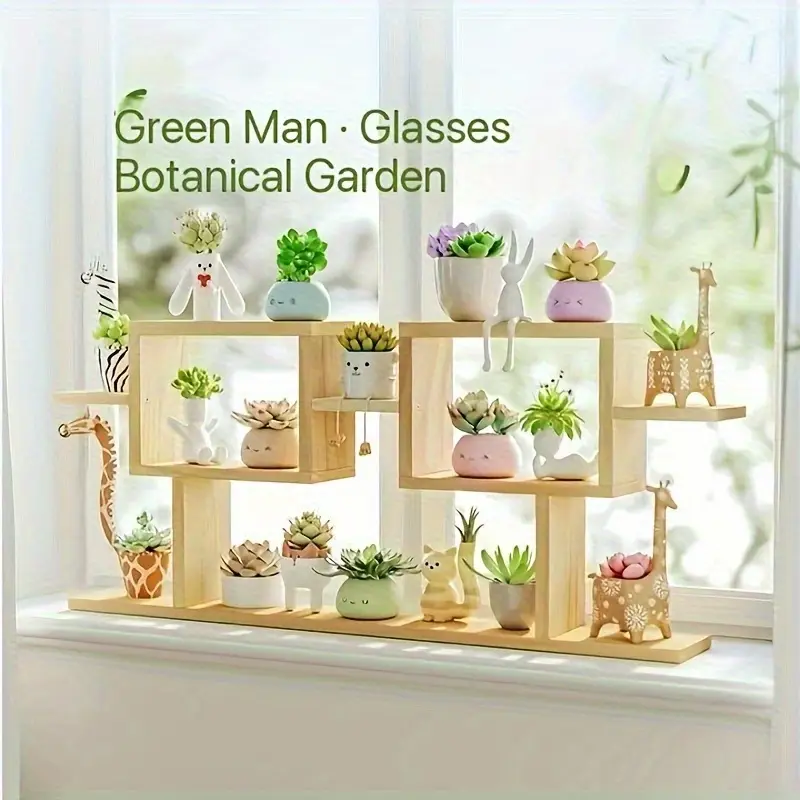

Многофункциональные деревянные многоуровневые стеллажи для хранения, подходящие для многомясных и других растительных и декоративных предметов – гладкие поверхности, идеально подходят для офисных и бытовых приборов, подоконников, внутренних настольных стендов

Многофункциональные деревянные многоуровневые стеллажи для хранения, подходящие для многомясных и других растительных и декоративных предметов – гладкие поверхности, идеально подходят для офисных и бытовых приборов, подоконников, внутренних настольных стендов -

Высококачественные деревянные пластиковые фруктовые чаши в стиле Богемии с полосатыми узорами, элегантные подносы для закусок, подходит для гостиной, стола или кофейного стола, идеально подходит для фруктов, орехов и десертов, кухонных столовых чашек с фруктами

Высококачественные деревянные пластиковые фруктовые чаши в стиле Богемии с полосатыми узорами, элегантные подносы для закусок, подходит для гостиной, стола или кофейного стола, идеально подходит для фруктов, орехов и десертов, кухонных столовых чашек с фруктами -

Специализируется на производстве многоэтажных танговых плит

Специализируется на производстве многоэтажных танговых плит

Связанный поиск

Связанный поиск- Китай ведущих покупателей пользовательских твердой древесины фанеры Океме фанеры

- уф-мдф

- фанера березовая фк 1525х1525

- плиты древесноволокнистые 5 мм

- деревянные столешницы под заказ

- Китайские производители березовой фанеры гост

- древесноволокнистая плита размер

- Ведущие китайские покупатели 4x8 футов сосновой фанеры шпона

- шпунтованными древесно стружечными плитами

- Цены на березовые фанерные листы в Китае