Фанеры производители

Когда говорят про фанеры производители, сразу представляют гигантские цеха с роботами – а на деле половина успеха в породе дерева и влажности воздуха в цеху. Многие закупают технику за миллионы, но потом не могут подобрать клей, который не пузырится при +30°С.

География как конкурентное преимущество

Вот возьмем ООО 'Дунмин Цинфа Деревообрабатывающая промышленность' – их площадка в округе Дунмин стоит прямо на крупнейшей базе переработки павловнии. Это не просто 'удобная логистика', а возможность отбирать стволы прямо на месте, без потерь при перевозке. У нас в 2019 году был проект, где из-за трёхчасовой перевозки брак по влажности достиг 12%.

Шаньдунская павловния – особый случай. Она растет быстрее березы, но при этом не дает той самой 'ватности' в срезе, как тополь. Хэцзэ – это не случайная точка на карте, там десятилетиями отрабатывали селекцию. Когда производители фанеры покупают сырьё у них, они платят не за кубометры, а за предсказуемость.

Кстати, про транспорт: их сайт https://www.qingfawood.ru не зря упоминает про удобные пути. Мы как-то отправляли партию через Находку – из-за несогласованности погрузки листы пролежали в дождь под полуоткрытым тентом. Результат – 8% возврата от немецкого заказчика.

Технологические ловушки

С павловнией работать – это не с березой шпон сушить. Температурный режим нужен ступенчатый: если сразу дать +120°С – получатся 'хлопья' на поверхности. Российские производители фанеры часто перестраховываются и недосушивают, потом клей не полимеризуется как надо.

У Дунмин Цинфа на сайте видно, что они ориентируются на экспорт – значит, прошли сертификацию по горючести и эмиссии формальдегида. Это не просто бумажки, а месяцы подбора смол. Помню, в 2021 году мы три месяца экспериментировали с меламином-карбамидной смесью, пока не вышли на стабильные Е0.5.

Самое сложное – не сам пресс, а подготовка пакета. Автоматические укладчики часто мнут края шпона, и потом в этих местах появляются 'пузыри' после облицовки. Китайские коллеги делают ручную проконтрольную укладку для премиум-линеек – это дорого, но для мебелиников критично.

Про клеевые составы

Здесь многие ошибаются, думая, что импортные смолы всегда лучше. Для павловнии нужен пластификатор в составе, иначе при резании появляются сколы. Фенольные клеи хороши для наружных работ, но для внутренней отделки их эмиссия слишком высока – приходится искать компромисс.

Рынок и ниши

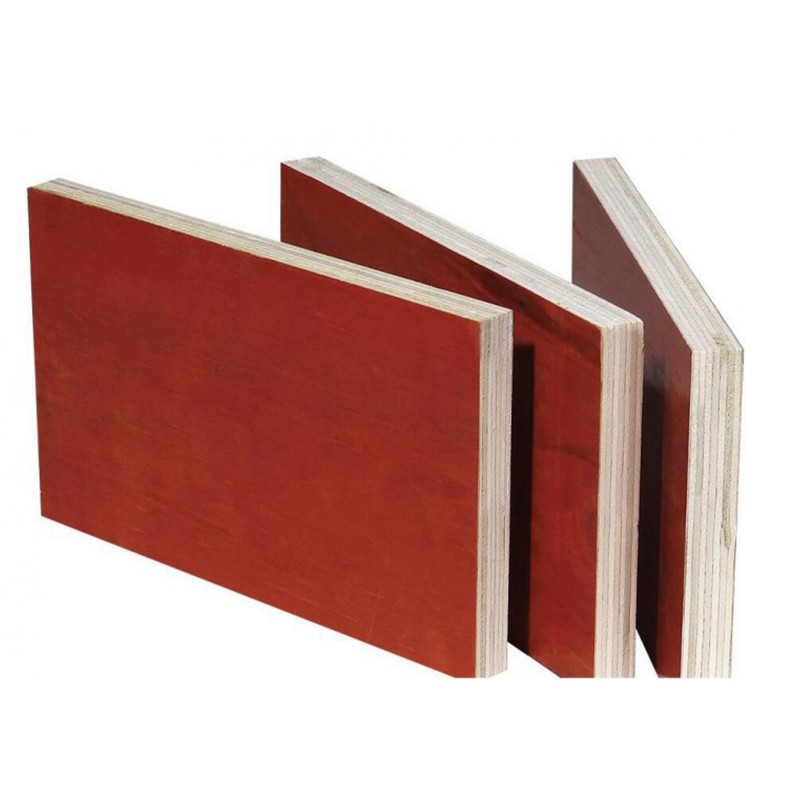

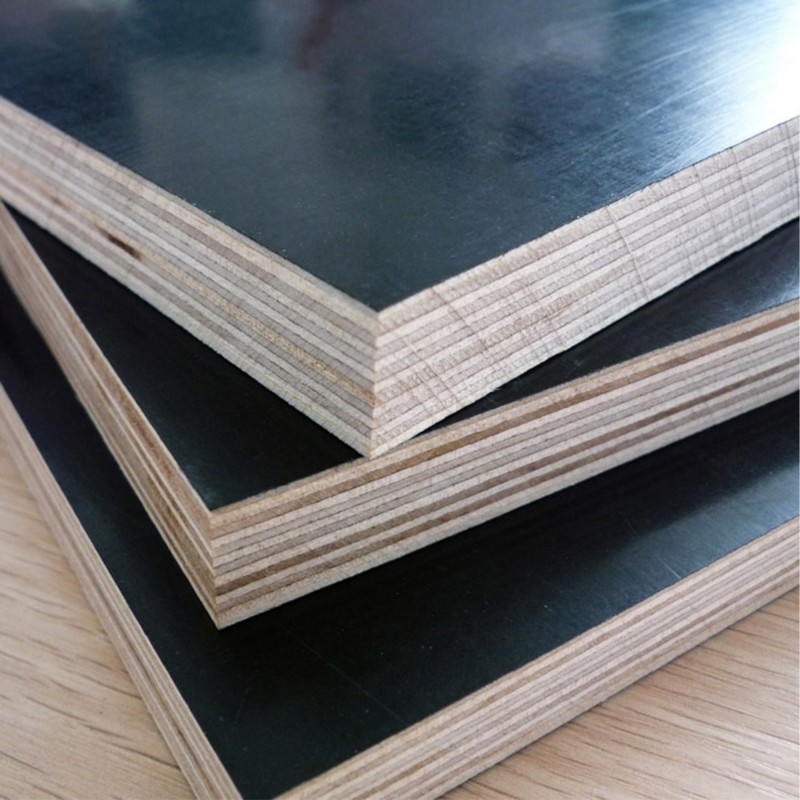

Сейчас производители фанеры массово переходят на ламинированные листы для опалубки, но тут тонкость: азиатские конкуренты часто экономят на грунтовке, и после 10 циклов щелочная среда бетона 'съедает' покрытие. Дунмин Цинфа в этом плане держат уровень – у них толщина защитного слоя не менее 120 г/м2.

Интересно, что они работают с павловнией разной плотности – для упаковки идут более легкие листы, для мебели – прессованные под высоким давлением. Это редкое разделение, обычно заводы специализируются на чем-то одном.

Заметил по их каталогу: делают фанеру с двусторонней шлифовкой разной зернистости – для последующей покраски и под пленку. Такие детали обычно знают только технологи, которые сами стояли у линии отделки.

Логистические нюансы

При морских перевозках главный враг – конденсат в контейнерах. Мы в 2022 году потеряли партию для японцев именно из-за этого: листы были идеальными на выходе, но за 45 дней в контейнере появилась синева. Теперь всегда требуем поглотители влаги.

У китайских производителей есть преимущество – они могут отгружать смешанные партии (фанера + ДСП + массив) в один контейнер. Европейские заводы обычно такого не практикуют из-за узкой специализации. Для среднего мебельного цеха это экономия 15-20% на логистике.

Что будет дальше с отраслью

Сейчас все рвутся в биокомпозиты, но для производителей фанеры это пока тупик – стоимость модифицированных смол съедает всю маржу. Реально работающее направление – гибридные материалы типа 'фанера + АБС-пластик' для автомобильной отделки.

Дунмин Цинфа, судя по их развитию, сделали ставку на глубокую переработку павловнии – от шпона до клееных балок. Это умно: когда ты контролируешь всю цепочку, можешь играть на марже в разных сегментах.

Кстати, их расположение в крупнейшем кластере переработки павловнии – это не только про сырьё. Там сконцентрированы лаборатории по обработке древесины, общие службы контроля качества. Как-то видел их отчет по влажности – там учитывается даже сезонная динамика сокодвижения в деревьях.

Про ошибки новичков

Часто мелкие производители фанеры пытаются копировать технологии без адаптации. Перенести рецептуру клея с берёзы на павловнию – это не просто заменить компоненты, тут совсем другие коэффициенты расширения при прессовании. Мы в своё время потратили полгода, пока не вывели эмпирическую формулу для местного сырья.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Древесностружечная плита 4х8 используется для изготовления мебели или декоративных материалов

Древесностружечная плита 4х8 используется для изготовления мебели или декоративных материалов -

Элегантный и краткий деревянный подставка для сбора мусора за углом: многослойный, овальный, раскладывающий офисные принадлежности

Элегантный и краткий деревянный подставка для сбора мусора за углом: многослойный, овальный, раскладывающий офисные принадлежности -

Производитель фанеры высококачественная строительная меламиновая пленка толщиной 18 мм с поверхностью морской фанеры

Производитель фанеры высококачественная строительная меламиновая пленка толщиной 18 мм с поверхностью морской фанеры -

4×8 Водонепроницаемая 2мм 12мм 18мм морская фанера дешевая цена для напольного покрытия украшения

4×8 Водонепроницаемая 2мм 12мм 18мм морская фанера дешевая цена для напольного покрытия украшения -

Современный мини-ночной столик, вдохновленный роботом, с поворотными ящиками на 360° – простая сборка, деревянный столик для хранения спальни и гостиной, хранение спальни Современный ночной столик Деревянная конструкция, ночные столики для спальни

Современный мини-ночной столик, вдохновленный роботом, с поворотными ящиками на 360° – простая сборка, деревянный столик для хранения спальни и гостиной, хранение спальни Современный ночной столик Деревянная конструкция, ночные столики для спальни -

Подъемные стойки для настольных компьютеров, стойки для хранения рабочего стола в студенческих общежитиях, многоуровневые шкафы, встроенные настольные ящики

Подъемные стойки для настольных компьютеров, стойки для хранения рабочего стола в студенческих общежитиях, многоуровневые шкафы, встроенные настольные ящики -

Новые блочные маршрутизаторы, картонные коробки с настенными коробками для настенного кабеля, подключенные к wi-fi, подключенные к сети wi-fi

Новые блочные маршрутизаторы, картонные коробки с настенными коробками для настенного кабеля, подключенные к wi-fi, подключенные к сети wi-fi -

Североамериканское вишневое дерево из трех слоев бревен: выбор текстуры для дома высокого уровня

Североамериканское вишневое дерево из трех слоев бревен: выбор текстуры для дома высокого уровня -

ГОРЯЧАЯ ПРОДАЖА ДСП ДСП цена / Меламиновая ДСП для использования в мебели

ГОРЯЧАЯ ПРОДАЖА ДСП ДСП цена / Меламиновая ДСП для использования в мебели -

2 Тяжелые регулируемые складные стеллажи кронштейны, угол 90°, высококачественные карбонатные настенные кронштейны для промышленных стеллажей хранения и декоративного настольного оборудования, офисные полки, домашняя организация, регулируемые кронштейны, прочная поддержка, прочная конструкция, прочное оборудование, опорная рама, установка аппаратного обеспечения, планировщики рабочего пространства, любители DIY

2 Тяжелые регулируемые складные стеллажи кронштейны, угол 90°, высококачественные карбонатные настенные кронштейны для промышленных стеллажей хранения и декоративного настольного оборудования, офисные полки, домашняя организация, регулируемые кронштейны, прочная поддержка, прочная конструкция, прочное оборудование, опорная рама, установка аппаратного обеспечения, планировщики рабочего пространства, любители DIY -

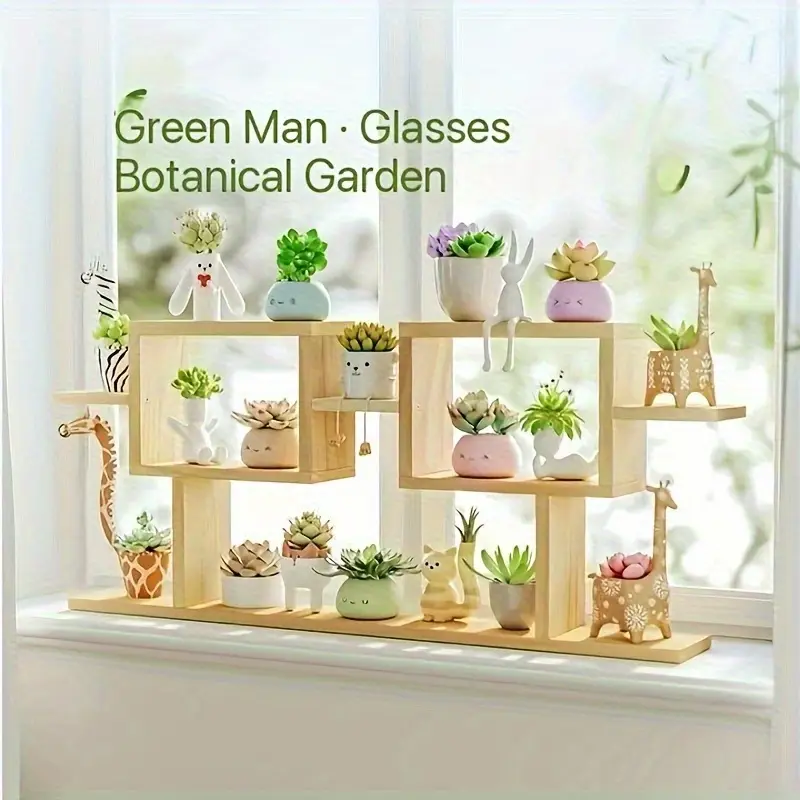

Многофункциональные деревянные многоуровневые стеллажи для хранения, подходящие для многомясных и других растительных и декоративных предметов – гладкие поверхности, идеально подходят для офисных и бытовых приборов, подоконников, внутренних настольных стендов

Многофункциональные деревянные многоуровневые стеллажи для хранения, подходящие для многомясных и других растительных и декоративных предметов – гладкие поверхности, идеально подходят для офисных и бытовых приборов, подоконников, внутренних настольных стендов -

Специально изготовленные стеллажи для стеллажей, комбинаторные деревянные шкафы, упавшие на землю в клетчатые шкафчики для хранения обуви, были изготовлены на заказ

Специально изготовленные стеллажи для стеллажей, комбинаторные деревянные шкафы, упавшие на землю в клетчатые шкафчики для хранения обуви, были изготовлены на заказ