Шпонированная фанера завод

Когда ищешь шпонированную фанеру завод, часто натыкаешься на шаблонные описания 'европейское качество' и 'конкурентные цены'. Но за этими фразами редко показывают реальный процесс – как от выбора шпона до прессования влияет на итог. Вот о чем стоит говорить.

География как технологическое преимущество

Возьмем ООО Дунмин Цинфа Деревообрабатывающая промышленность. Их расположение в округе Дунмин – это не просто точка на карте. Там база по переработке павловнии, а это значит, что сырье для шпона идет буквально с соседних плантаций. В логистике мелочей нет: когда до завода полчаса, а не двое суток, влажность шпона не успевает скакать.

Павловния – интересный материал. Не все рискуют с ней работать, потому что структура волокон требует точной настройки пресса. Но если попасть в параметры, получается стабильный лист без 'пузырей'. Мы в 2018 пробовали заменять ее на тополь – и столкнулись с расслоением по кромкам. Вернулись к павловнии, хотя пришлось перестраивать температуру в сушильных камерах.

Транспортные условия в Хэцзэ – это не про 'рядом с портом'. Речь о том, что готовая фанера не трясется три дня по ухабистым дорогам до отгрузки. Видел как-то партию от конкурентов – на торцах микротрещины из-за перевозки. Клиент потом жаловался на расслоение при фрезеровке.

Прессование: где теряется качество

Многие думают, что главное в шпонированной фанере – внешний слой. Но если не выдержать давление в прессе, даже идеальный шпон отойдет через полгода. У нас был случай с мебельщиками из Новосибирска – жаловались на отслоение в условиях сухого отопления. Разобрались – оказалось, подрядчик экономил на времени прессования.

Современные заводы вроде qingfawood.ru используют многоэтапный контроль давления. Но важно не только оборудование. Например, при смене партии клея нужно заново подбирать параметры. Как-то запустили новую смолу – и получили 'пятнистость' на березовом шпоне. Пришлось останавливать линию на сутки.

Толщина прослойки – еще один момент. Для мебели идет 3-5 мм, для строительства – до 18 мм. Но если для тонких листов использовать ту же температуру, что для толстых, сердечник пересыхает. Проверял недавно образцы от коллег – у половины внутреннее напряжение видно на срезе.

Шпон: от выбора до нанесения

Дубовый шпон часто берут 'по привычке', но для массового производства павловния выгоднее. Меньше сучков, стабильнее геометрия. Хотя при неправильной сушке она скручивается сильнее дуба. Помню, в 2020 поставили партию с волнистостью 2 мм/п.м. – клиенты вернули половину.

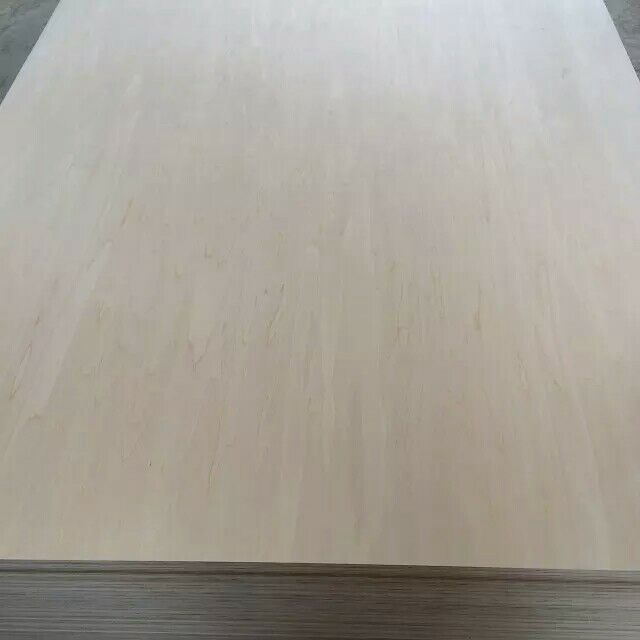

На заводе в Дунмине используют шпон калибровки 0.6-1.2 мм. Это тонкий момент: тоньше – экономия, но выше риск прорыва при прессовании. Толще – стабильнее, но дороже. Идеал – 0.8 мм для большинства задач. Хотя для элитной мебели иногда берут 1.5 мм, но там уже ручная отбраковка.

Клей – отдельная тема. Карбамидо-формальдегидные составы дешевле, но для детской мебели сейчас все чаще требуют фенольные. Их сложнее наносить, зато класс эмиссии Е0.5 вместо Е1. Переход на такие клеи увеличил себестоимость на 7%, но позволил выйти на скандинавский рынок.

Контроль: что пропускают автоматические системы

Любой современный завод имеет сканеры для дефектовки. Но они плохо видят 'подслойные' проблемы – например, неравномерность проклейки. Поэтому на ООО Дунмин Цинфа сохранили выборочный ручной контроль каждые 50 листов. Да, это замедляет линию на 3-4%, зато снижает рекламации.

Влажность – бич производства. Автоматические датчики работают в диапазоне 8-12%, но при отгрузке в мороз могут быть скачки. Как-то зимой отгрузили партию с 14% влажности – при погрузке в -25°C появились внутренние трещины. Теперь перед отгрузкой держим паллеты в климатической камере 6 часов.

Геометрия листов – еще один пункт. CNC-станки требуют идеальной калибровки, а разбег даже в 0.5 мм приводит к браку при раскрое. Проверяем не только по углам, но и по диагоналям – разница более 1.5 мм уже критична. Об этом редко пишут в спецификациях, но практики понимают.

Логистика и хранение

Упаковка – последний этап производства. Видел, как некоторые экономят на угловых прокладках – в итоге получают сколы кромок. Мы перешли на картонные уголки + стрейч-пленка в два слоя. Дороже на $0.2/лист, но бой снизился с 3% до 0.7%.

Складирование – отдельная наука. Паллеты нельзя ставить прямо на бетон – только на деревянные прокладки. И расстояние от стен не менее 1.5 м для вентиляции. Как-то пренебрегли этим на временном складе – через месяц получили плесень на нижних листах.

Отгрузка в контейнеры требует особого внимания. Если неправильно распределить нагрузку, при морской перевозке возникает внутреннее напряжение. Один раз отгрузили 22-тонный контейнер с нарушением схемы укладки – в порту назначения обнаружили 15% брака. Теперь используем компьютерное моделирование нагрузки.

Перспективы и тупиковые ветки

Сейчас многие увлеклись 'супертонким' шпоном 0.3 мм. Но на практике для большинства применений это избыточно. Теряется прочность, растет процент брака. Хотя для реставрационных работ – вариант.

Экспериментировали с бамбуковым шпоном – красиво, но слишком жесткий для стандартного оборудования. Пришлось менять ножи на фрезерных станциях. Не уверен, что игра стоит свеч – разве что для нишевых проектов.

Автоматизация продолжается, но полностью убирать человека с контроля пока рано. Даже лучшие системы ИИ пропускают 2-3% дефектов, которые заметит опытный оператор. Возможно, через пять лет технологии догонят, но пока баланс 70/30 в пользу автоматики с человеческим надзором оптимален.

В итоге шпонированная фанера завод – это не про оборудование или сырье по отдельности. Это про выстроенный процесс, где учтены сотни нюансов – от влажности воздуха в цехе до угла резки шпона. И те, кто это понимают, делают продукт, который работает годами без проблем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Металлические ящики для хранения в ретро – стиле, деревянный внешний вид – идеальный выбор для искусства, коллекций и ювелирных изделий ~ Идеальный сувенирный ящик, кошелек ~ День рождения, Хэллоуин, День Благодарения, Рождественский подарок, декоративный ящик для хранения

Металлические ящики для хранения в ретро – стиле, деревянный внешний вид – идеальный выбор для искусства, коллекций и ювелирных изделий ~ Идеальный сувенирный ящик, кошелек ~ День рождения, Хэллоуин, День Благодарения, Рождественский подарок, декоративный ящик для хранения -

Качественная натуральная цветная деревянная доска из бутонного дерева

Качественная натуральная цветная деревянная доска из бутонного дерева -

Современные отборные качественные материалы для интерьера сосны

Современные отборные качественные материалы для интерьера сосны -

Прочный туалетный стул для взрослых – удобная высота, портативный горшечный шаг для улучшенного опыта ванной комнаты

Прочный туалетный стул для взрослых – удобная высота, портативный горшечный шаг для улучшенного опыта ванной комнаты -

Панель для ящиков из дерева

Панель для ящиков из дерева -

Минимальный стиль столик с бамбуковым столиком – деревянный кофейный столик в спальне или гостиной, простой в сборке, экономящий пространство дизайн, идеально подходит для небольшой квартиры с характерной мебелью, современным декором, рабочим столом Aquili, прочной конструкцией

Минимальный стиль столик с бамбуковым столиком – деревянный кофейный столик в спальне или гостиной, простой в сборке, экономящий пространство дизайн, идеально подходит для небольшой квартиры с характерной мебелью, современным декором, рабочим столом Aquili, прочной конструкцией -

Ожерелье из ореха показывает брелок, ожерелья, ожерелья, украшения в прямом эфире, прилавок высшего класса

Ожерелье из ореха показывает брелок, ожерелья, ожерелья, украшения в прямом эфире, прилавок высшего класса -

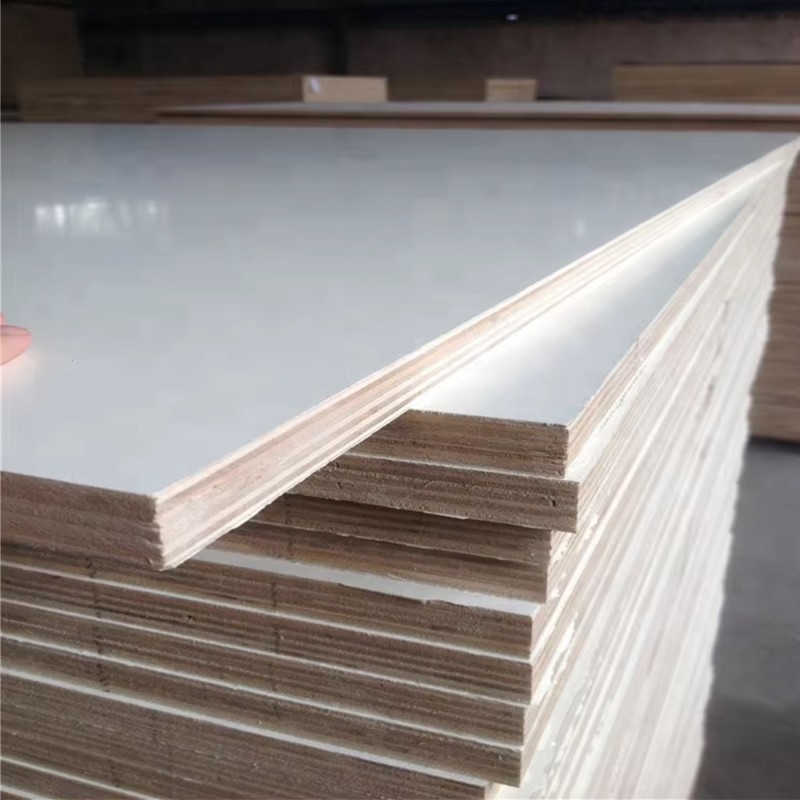

Влагостойкая фанера по доступной цене оптом

Влагостойкая фанера по доступной цене оптом -

продвижение Меламиновая фанера кухонный шкаф любые виды мебельной доски меламиновая ламинированная фанера

продвижение Меламиновая фанера кухонный шкаф любые виды мебельной доски меламиновая ламинированная фанера -

Заводские цены специально сконструировали желтую сосновую пластину

Заводские цены специально сконструировали желтую сосновую пластину -

Производитель спотовые бамбуковые полки, полки для хранения, портативная сборка, подходит для хранения книг у кровати или на столе. Многофункциональное хранилище.

Производитель спотовые бамбуковые полки, полки для хранения, портативная сборка, подходит для хранения книг у кровати или на столе. Многофункциональное хранилище. -

Высококачественный шкаф с фанерой может быть изготовлен в больших количествах

Высококачественный шкаф с фанерой может быть изготовлен в больших количествах

Связанный поиск

Связанный поиск- мдф 6 мм цена за лист

- Плита МДФ

- Основные китайские покупатели фанеры 4 мм

- Ведущие покупатели фанеры сорта 4 4 в Китае

- кухни белые с деревянной столешницей прямые

- фанера березовая 2440х1220

- уф панели мдф

- Машина для производства фанеры завод

- ламинированная панель мдф для стен купить

- древесностружечные плиты цена