Шпонированная фанера производители

Когда ищешь шпонированная фанера производители, первое, что приходит в голову — это бесконечные списки заводов с идеальными сайтами. Но за глянцевыми картинками часто скрывается совсем другая реальность. Многие до сих пор путают ламинированную и шпонированную фанеру, а ведь разница в технологии колоссальная — шпон требует ювелирной работы с древесным слоем, где малейшая ошибка в прессовании ведёт к отслоениям.

География как фактор качества

Вот взять ООО Дунмин Цинфа Деревообрабатывающая промышленность — их расположение в округе Дунмин изначально давало преимущество. Тот редкий случай, когда завод стоит прямо у источника сырья, а не за тысячи километров от леса. Но в начале 2020-х они чуть не провалили экспортную партию в Германию — забыли, что европейские стандарты влажности для березового шпона требуют камерной сушки не менее 72 часов, а не 48, как часто экономят азиатские производители.

Их сайт qingfawood.ru сейчас выглядит сдержанно, но пять лет назад там красовались фото идеальных листов, которые в реальности имели микротрещины по кромкам. Это та самая ошибка новичков — показывать то, чего нет, вместо того чтобы честно объяснять, что даже у топового производителя бывает брак в 3-5%.

Кстати, их цех по обработке павловнии — это отдельная история. Павловния даёт шпон с уникальной текстурой, но при неправильном хранении её волокна становятся ломкими. Видел как-то их пробную партию для яхтенной отделки — листы были безупречны по геометрии, но на срезе заметил мельчайшие сколы. Инженер потом признался, что пересушили заготовку на этапе пропарки.

Технологические нюансы, о которых не пишут в каталогах

Стандартная толщина шпона 0,6 мм — это лишь цифра в спецификации. На деле же китайские производители типа Цинфа часто используют 0,55 мм, экономя на материале. Но если слой тоньше, адгезия клея ухудшается — проверял на тестовых образцах с помощью немецкого оборудования.

Их линия ламинирования работает на шведских прессах, но вот клей иногда меняют без предупреждения. Помню случай, когда заказчик жаловался на пузыри через месяц после сборки мебели — оказалось, технолог решил сэкономить и взял состав с меньшей термостойкостью.

Что действительно впечатляет у шпонированная фанера производители из Шаньдуна — это система контроля швов. У них есть сканеры, которые выявляют малейшие несовпадения рисунка, но даже это не спасает от человеческого фактора. Как-то наблюдал, как оператор пропустил партию с разнооттеночными листами — виной было ночное освещение в цехе, искажающее цветопередачу.

Логистические кошмары и как их избежать

История с их поставками в Россию — отдельный урок. В 2021-м они отгрузили контейнер без термоплёнки, и при -25°C в Забайкалье клеевой слой кристаллизовался. Пришлось организовывать возврат — убытки превысили прибыль от сделки.

Сейчас они используют трёхслойную упаковку, но до сих пор не все производители шпонированной фанеры понимают, что транспортировка — это часть технологического процесса. Особенно для толщин 12+ мм, где даже незначительная деформация при разгрузке может привести к внутренним напряжениям.

Их склад в Хэцзэ позволяет хранить до 5000 м3, но в сезон дождей влажность подскакивает до 85% — видел, как они экстренно устанавливали дополнительные осушители. Без этого даже качественный шпон начинает 'играть' уже на складе.

Бюджетные решения и их подводные камни

Цинфа предлагает эконом-линейку из тополя — да, цена привлекательная, но такой шпон требует особой подготовки основания. Как-то пробовали использовать его для фасадов — через полгода появилась волнистость по краям.

Их эксперименты с дубом тоже не всегда успешны. В 2022-м пытались делать ультратонкий шпон 0,3 мм — идея была хороша для гнутых элементов, но при фрезеровке край крошился. Технолог потом месяц подбирал режимы реза.

Зато их разработка с комбинированным слоем из павловнии и ореха — это действительно прорыв. Удалось добиться стабильности при переменной влажности, что для мебели в российских условиях критически важно. Проверял в камере с циклическим изменением температуры — деформация менее 0,8 мм на погонный метр.

Что действительно отличает стоящего производителя

Работая с ООО Дунмин Цинфа, понял главное — они не скрывают технологические лимиты. Открыто говорят, что при толщине шпона менее 0,4 мм гарантировать идеальную геометрию не могут, и это честнее, чем обещать невозможное.

Их система маркировки партий — отдельный плюс. По коду можно отследить не только дату производства, но и смену, что помогает локализовать проблемы. Как-то благодаря этому нашли брак в 30 листах из партии 800 штук — оказалось, сбой в подаче клея на ночной смене.

Сейчас они экспериментируют с бамбуковым шпоном — материал капризный, но если удастся стабилизировать процесс, это может перевернуть рынок. Пока образцы показывают неравномерную усадку, но в Цинфа не бросают разработку — в отличие от многих, кто просто гонится за сиюминутной прибылью.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

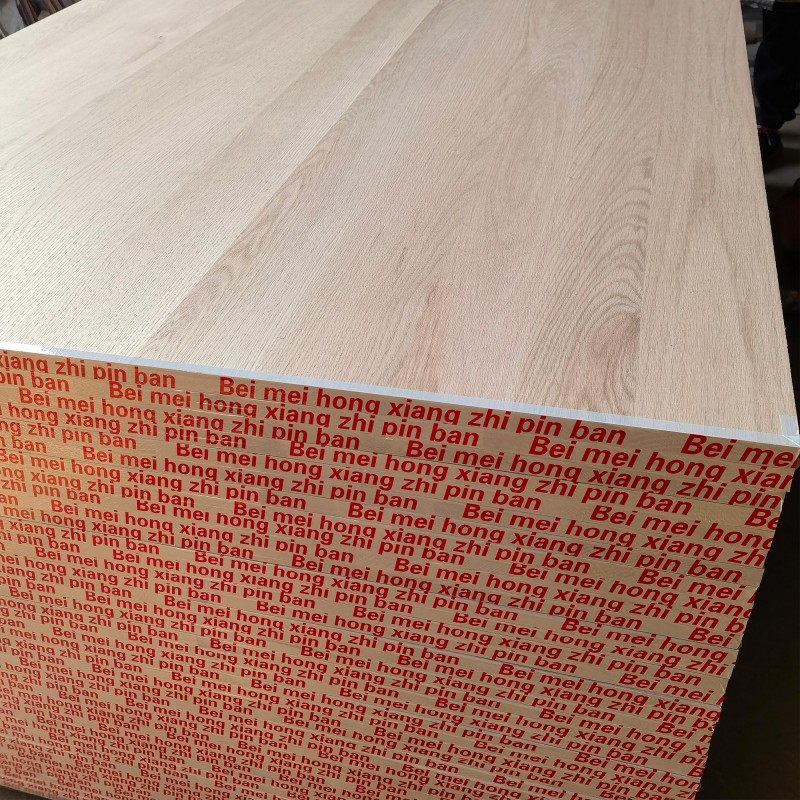

Производство тополиных клееных щитов для строительства и отделки

Производство тополиных клееных щитов для строительства и отделки -

Двухэтажная деревянная настольная стойка с X – образными железными кронштейнами – кухонная стойка для пряностей и кофейная стойка для хранения на столе, экономя пространство при оформлении дома

Двухэтажная деревянная настольная стойка с X – образными железными кронштейнами – кухонная стойка для пряностей и кофейная стойка для хранения на столе, экономя пространство при оформлении дома -

Шикарная мини – стойка с отверстиями – DIY настольная стойка для ресивера, симпатичная стойка для хранения для девочек, идеально подходит для интерьера спальни, офиса и общежития

Шикарная мини – стойка с отверстиями – DIY настольная стойка для ресивера, симпатичная стойка для хранения для девочек, идеально подходит для интерьера спальни, офиса и общежития -

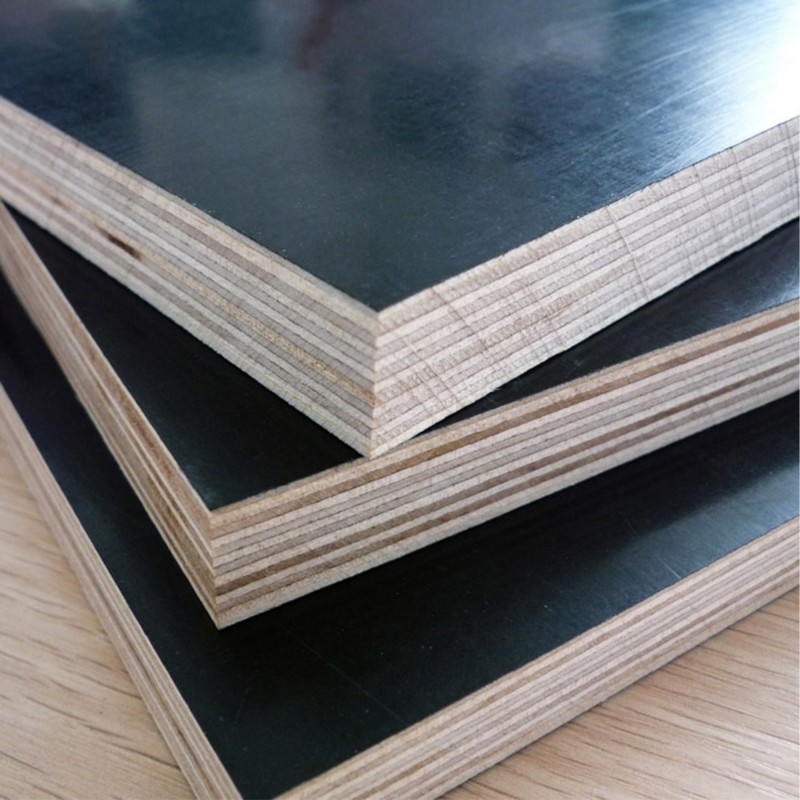

4×8 Водонепроницаемая 2мм 12мм 18мм морская фанера дешевая цена для напольного покрытия украшения

4×8 Водонепроницаемая 2мм 12мм 18мм морская фанера дешевая цена для напольного покрытия украшения -

Кофейная машина, кухня, узкие края шкафчика в кухне, столовая, чайный шкаф в гостиной, диван для сбора воды

Кофейная машина, кухня, узкие края шкафчика в кухне, столовая, чайный шкаф в гостиной, диван для сбора воды -

Ретро-сосновые склады с 12 купонами — открытый дизайн, гобелены или компоновка на рабочем столе, используемая для отделки дома и офиса для стендов для хранения стаканов для хранения пыли

Ретро-сосновые склады с 12 купонами — открытый дизайн, гобелены или компоновка на рабочем столе, используемая для отделки дома и офиса для стендов для хранения стаканов для хранения пыли -

Ретро – ореховый ящик, шкатулка для ювелирных изделий, многоуровневая касса, часы, коробка для показа.

Ретро – ореховый ящик, шкатулка для ювелирных изделий, многоуровневая касса, часы, коробка для показа. -

Деревянная книжная полка, лежащая на полу, состоит из угловых шкафчиков, расположенных у стены

Деревянная книжная полка, лежащая на полу, состоит из угловых шкафчиков, расположенных у стены -

Лучшее качество Wbp Poplar Plywoods лист 4×8 лиственных пород ламинированная фанера 9 мм 12 мм 18 мм 21 мм

Лучшее качество Wbp Poplar Plywoods лист 4×8 лиственных пород ламинированная фанера 9 мм 12 мм 18 мм 21 мм -

Мебель декоративные панели OSB конский сосн ENF плоская и тонкая домашняя одежда плиты шкафы перегородки двери специальные

Мебель декоративные панели OSB конский сосн ENF плоская и тонкая домашняя одежда плиты шкафы перегородки двери специальные -

Лучшая цена, композитная древесина тополя 2440*1220 мм, доска из цельного дерева, композитная древесина для мебели

Лучшая цена, композитная древесина тополя 2440*1220 мм, доска из цельного дерева, композитная древесина для мебели -

Цена завода-изготовителя в Китае, размер древесины павловнии по индивидуальному заказу

Цена завода-изготовителя в Китае, размер древесины павловнии по индивидуальному заказу