Шпонированная фанера производитель

Когда ищешь шпонированная фанера производитель, половина поставщиков уверяет, что работают с массивом павловнии — но на деле шпон часто оказывается тонким наплывом на дешёвой сосне. Мы в ООО 'Дунмин Цинфа' с 2014 года учились на таких подводных камнях: например, когда партия для немецкого заказчика пошла волной из-за разницы в коэффициенте расширения основы и шпона.

География как технологическое преимущество

Наша площадка в округе Дунмин стоит не просто 'где-то в Шаньдуне' — мы встроены в цепочку крупнейшей базы переработки павловнии. Это даёт не только стабильные поставки сырья, но и контроль над влажностью с момента распила. Помню, как в 2018 году пришлось отказаться от партии шпона из Вьетнама — их просушка не выдерживала контрастного климата в российских регионах.

Логистика через порт Циндао выглядит простой лишь на бумаге. На деле при отгрузке для московского проекта 'Алые Паруса' мы сутками выверяли температуру в контейнерах — павловния хоть и стабильна, но при перепадах выше 15°C может 'потянуть' клеевой слой.

Сейчас используем трёхступенчатый контроль: отбор стволов по годичным кольцам, камерную сушку с имитацией целевого климата и уже потом — прессование. Да, это удорожает процесс на 7-9%, но снижает брак до 0.3% против industry standard в 1.5%.

Мифы о шпонированной фанере из павловнии

Самый живучий миф — что толщина шпона 0.6 мм достаточна для мебельного производства. На практике для фасадов нужен минимум 1.2 мм, иначе после фрезеровки проступает основа. Пришлось разработать гибридную технологию: слой павловнии 1.0 мм + армирующая прослойка из берёзы — вышло дешевле массива, но стабильнее.

Другое заблуждение — будто павловния не подходит для влажных помещений. Проблема не в древесине, а в клеевом составе. После трёх неудачных экспериментов с полиуретановыми клеями остановились на модифицированном МФС-составе — выдерживает циклы 30%-80% влажности без расслоения.

Кстати, о стабильности размеров: многие недооценивают значение калибровки основы. Мы перешли на трёхслойную берёзовую фанеру вместо хвойной — геометрия улучшилась, хоть себестоимость и выросла на 12%.

Технологические компромиссы при крупных заказах

В проекте для сети отелей 'Хилтон' в Сочи требовалась фанера с шпоном павловнии под покраску. Стандартная шлифовка P120 не подходила — после грунтовки проявлялись мельчайшие поры. Пришлось разрабатывать цикл шлифовки P180 → грунтовка → P220 → финишная шлифовка. Производительность упала на 25%, но зато получили поверхность как у МДФ.

Ещё случай: для яхтенной верфи в Калининграде делали панели с повышенной стойкостью к солевым испарениям. Лаковое покрытие выдерживало тесты, но кромки начали отслаиваться через 4 месяца. Спасла разработка фрезерной обработки кромок под 45° с последующей герметизацией — теперь это стандарт для морских проектов.

С толщинами тоже не всё линейно. Заказчики часто требуют 18 мм, не понимая, что для павловнии оптимальна 15 мм с поперечными рёбрами жёсткости. Пришлось создать демо-стенд с нагрузочными тестами — теперь 40% клиентов соглашаются на рациональные толщины.

Логистические тонкости, которые не пишут в каталогах

Отгрузка в Казахстан в 2021 году показала: стандартная упаковка в стретч-плёнку не защищает от перепадов влажности в пути. Разработали 'сэндвич'-упаковку: воздухопроницаемая мембрана → силикагелевый наполнитель → влагозащитная плёнка. С тех пор — нулевые претензии по деформации.

Морские перевозки — отдельная история. Для порта Ванино летом температура в контейнерах достигает 60°C — обычный клей начинает 'плыть'. Перешли на термостойкие составы с температурой стеклования 85°C, хоть это и добавило 3 руб/м2 к стоимости.

Сроки производства часто упираются не в цех, а в логистику шпона. Раньше хранили полугодовой запас, но это связывало оборотные средства. Теперь работаем по гибридной схеме: базовый запас на 2 месяца + ускоренное производство под подтверждённые заказы.

Эволюция контроля качества

До 2020 года проверяли выборочно — 1 лист из партии. После инцидента с мебельными фасадами в Ростове (микротрещины у 8% продукции) перешли на сплошной контроль с тепловизорным сканированием. Обнаружили, что 3% брака связаны с локальным перегревом пресса.

Сейчас внедряем систему фотофиксации каждого листа — увеличиваем изображение до 400%, ищем микродефекты. Клиенты сначала сопротивлялись удорожанию на 1.5%, но после того как снизили количество рекламаций на 60% — приняли нововведение.

Интересный эффект: когда начали выкладывать на qingfawood.ru не только глянцевые фото, но и отчёты о типичных дефектах — доверие заказчиков выросло. Видимо, прозрачность важнее идеальной картинки.

Перспективы и тупиковые ветки развития

Пытались в 2022 году запустить линейку с шпоном павловнии радиального распила — оказалось, при толщине 0.8 мм стабильность ниже тангенциального. Пришлось вернуться к классике, хотя радиальный распил выглядит эффектнее.

Сейчас экспериментируем с лакировкой УФ-составами непосредственно перед прессованием — предварительные тесты показывают увеличение стойкости к царапинам на 40%. Но есть нюанс с адгезией — если переборщить с дозировкой, клеевой шов теряет 15% прочности.

Будущее вижу в гибридных решениях: комбинация павловнии с техногенными материалами. Уже есть прототип с алюминиевой сеткой внутри — для мебели с экстремальными нагрузками. Но массовое производство пока нерентабельно.

Выводы, которые не принято озвучивать вслух

90% проблем с шпонированной фанерой — следствие экономии на подготовке основы. Мы потратили два года, чтобы доказать заказчикам: переплата 70 руб/м2 за калиброванную берёзу окупается отсутствием рекламаций.

Главный урок: не бывает универсального шпонированная фанера производитель. Кто-то силён в мебельных решениях, кто-то — в строительных. Мы нашли свою нишу в проектах, где важна стабильность при перепадах влажности.

Сайт qingfawood.ru постепенно превратился из визитки в рабочей инструмент — сейчас там 70% технической информации против 30% маркетинга. Как показала практика, именно такие пропорции нужны профессионалам, которые ищут не 'поставщика', а 'технологического партнёра'.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

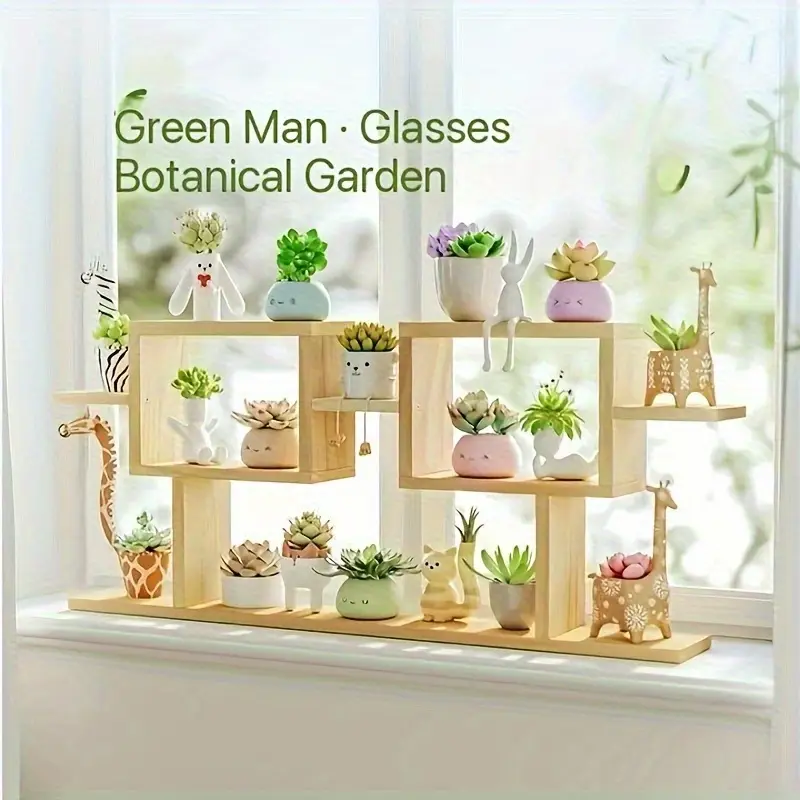

Производитель прямо для сплошной древесины зеленые посадки мясные табуретки стеллажи, деревянные табуреты

Производитель прямо для сплошной древесины зеленые посадки мясные табуретки стеллажи, деревянные табуреты -

Красный дуб черный орех вишня сосна фанера из натурального шпона используемая для изготовления мебели

Красный дуб черный орех вишня сосна фанера из натурального шпона используемая для изготовления мебели -

Кухонная многоярусная деревянная стойка для хранения микроволновой плиты с специями – полированная отделка, многофункциональная кухонная стойка для хранения духовки и приправ

Кухонная многоярусная деревянная стойка для хранения микроволновой плиты с специями – полированная отделка, многофункциональная кухонная стойка для хранения духовки и приправ -

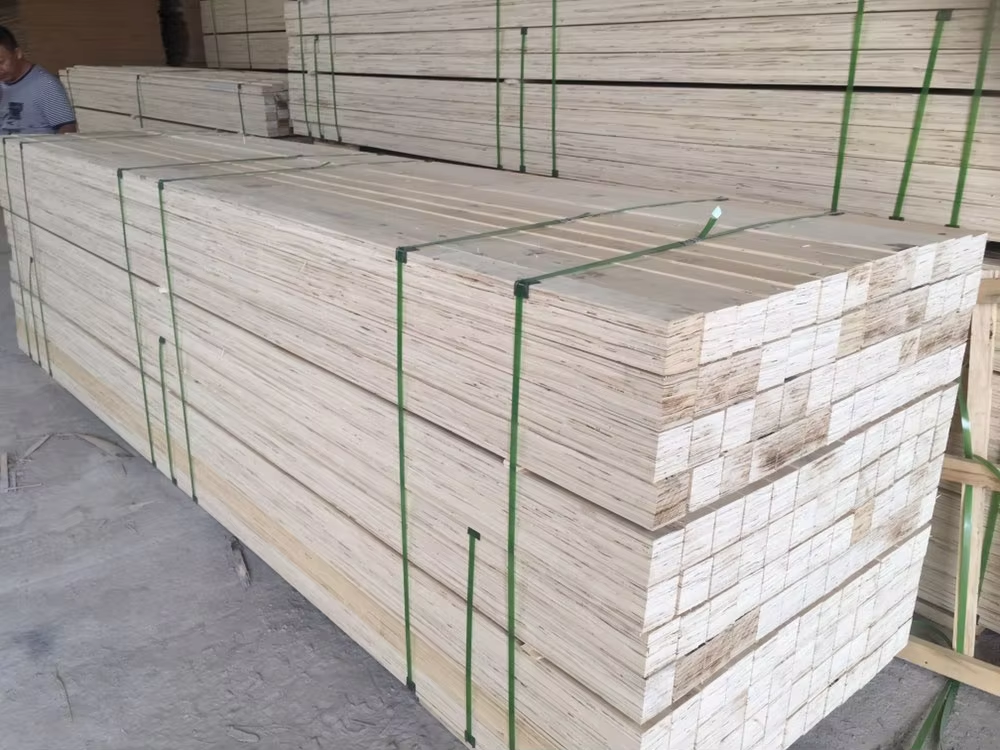

LVL ПЛАНКА ДЛЯ ЛЕСОВ (доски для лесов LVL из лучистой сосны, стандартные проверенные доски OSHA)

LVL ПЛАНКА ДЛЯ ЛЕСОВ (доски для лесов LVL из лучистой сосны, стандартные проверенные доски OSHA) -

Поддоны для деревянных ювелирных изделий – многоцелевые настольные выставочные полки для ожерелья, браслетов, часов, ручных строк – прямоугольные деревянные ювелирные полки

Поддоны для деревянных ювелирных изделий – многоцелевые настольные выставочные полки для ожерелья, браслетов, часов, ручных строк – прямоугольные деревянные ювелирные полки -

Плиты МДФ для мебели – гладкая поверхность для покраски и шпонирования

Плиты МДФ для мебели – гладкая поверхность для покраски и шпонирования -

Деревянные доски экспортного класса: выбор легкой текстуры мебели

Деревянные доски экспортного класса: выбор легкой текстуры мебели -

Деревянная настольная стойка для хранения документов с ящиками – квадратная многофункциональная офисная корзина для хранения, легкая настольная отделка для общежития и домашнего офиса

Деревянная настольная стойка для хранения документов с ящиками – квадратная многофункциональная офисная корзина для хранения, легкая настольная отделка для общежития и домашнего офиса -

Влагостойкая клееная фанера из тополя для мебельного производства

Влагостойкая клееная фанера из тополя для мебельного производства -

В продаже сосновая прямая доска

В продаже сосновая прямая доска -

Кухонный шкаф, прислоненный к стене, старинный шкафчик в кухне, шкаф в гостиной, шкаф из дерева и воды

Кухонный шкаф, прислоненный к стене, старинный шкафчик в кухне, шкаф в гостиной, шкаф из дерева и воды -

Деревянный компьютерный подставка с ящиком для хранения на столе, подставка для монитора и монитора

Деревянный компьютерный подставка с ящиком для хранения на столе, подставка для монитора и монитора

Связанный поиск

Связанный поиск- шкаф из массива дерева белый

- фанера цена за лист

- фанера 6 мм

- цена и размеры древесно стружечной плиты

- сундук деревянный ящик для хранения коробка подарочная

- деревянный стол с керамической столешницей

- ламинированная плита мдф

- Поставщики 10 мм березовой фанеры из Китая

- мдф купить в уфе

- Основные покупатели финской фанеры в Китае