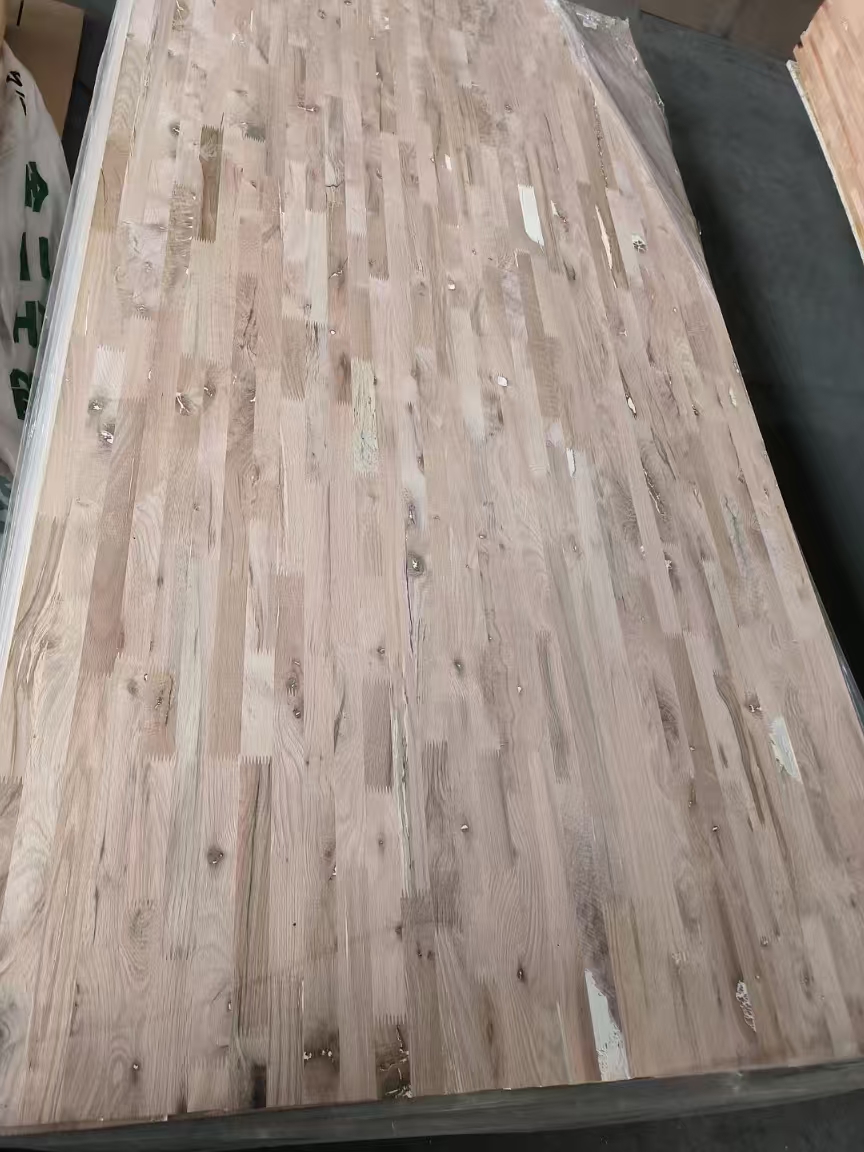

Композитная доска из тополя

Если честно, когда впервые услышал про композитную доску из тополя, отнесся скептически — слишком уж много было разговоров о мягкости этой породы. Но после тестов на производственной линии в ООО Дунмин Цинфа Деревообрабатывающая промышленность понял: главная ошибка в том, что люди путают обычный тополь с правильно подготовленным композитом. Тут ведь всё дело в технологии прессования и составе связующих.

Технологические нюансы, которые не пишут в спецификациях

Начну с того, что многие поставщики грешат использованием сырья с высокой влажностью — для тополя это смертельно. Мы в Хэцзэ сначала сушим древесину до 8-10%, и только потом пускаем в композит. Кстати, именно географическое положение завода в Шаньдуне позволяет делать это без лишних затрат — климат тут идеален для естественной сушки.

Запомнился случай, когда пришлось переделывать целую партию из-за неправильного расчета давления при прессовании. Тополь требует особого подхода — если пережать, структура становится хрупкой, недожать — не добиться нужной плотности. В итоге разработали свою методику с поэтапным увеличением нагрузки.

Ещё важный момент — подбор клеевых составов. Стандартные эпоксидные смолы плохо работают с волокнами тополя, пришлось экспериментировать с модифицированными полиуретанами. После полугода тестов остановились на составе с добавлением канифоли — адгезия улучшилась на 40%.

Практическое применение: где раскрывается потенциал

В мебельном производстве композитная доска из тополя показала себя неожиданно хорошо — при правильной обработке кромки не уступает дубовым аналогам по устойчивости к нагрузкам. Особенно выгодно использовать для фасадов с фрезеровкой — мягкость структуры позволяет создавать сложные узоры без сколов.

На стройке заметил интересную особенность: материал меньше 'ведёт' при перепадах температуры compared to хвойными породами. В том же округе Дунмин использовали для отделки балкона в многоквартирном доме — через два сезона геометрия осталась идеальной.

А вот для уличных конструкций рекомендую только при наличии качественного защитного покрытия. Без него через год-полтора появляются микротрещины — учились на ошибках, когда ставили экспериментальный павильон на территории завода.

Экономические аспекты, о которых молчат конкуренты

Себестоимость выходит на 25-30% ниже, чем у буковых композитов — это если считать с учетом логистики от базы переработки павловнии. Транспортная доступность Хэцзэ действительно играет роль — до порта Циндао всего 3 часа пути.

Но есть подводные камни: оборудование для прессования требует тонкой настройки именно под тополь. Пришлось модернизировать стандартные линии — увеличили зону предварительного прогрева. Затраты окупились за полгода за счет снижения брака.

Сейчас вижу тенденцию — крупные производители стали чаще интересоваться этим материалом. В ООО Дунмин Цинфа в прошлом месяце отгрузили три контейнера в Новосибирск для производства модульной мебели. Покупатели отмечают стабильность параметров от партии к партии.

Типичные ошибки при работе с материалом

Самое частое — неправильное хранение. Топольный композит нельзя держать в неотапливаемых складах — набирает влагу неравномерно. Проверяли: при перепадах температуры выше 10°С начинает деформироваться даже после пропитки.

Ещё история с крепежом — обычные саморезы не подходят, нужны с особым шагом резьбы. Как-то пришлось переделывать монтаж стеллажей из-за вырывания креплений. Теперь всегда советую покупателям использовать анкерные системы с распорными втулками.

И да, никогда не экономьте на финишной обработке! Полиуретановые лаки на водной основе — единственное, что гарантированно держится. Пробовали акриловые — через полгода появляются мутные разводы.

Перспективы развития технологии

Сейчас экспериментируем с армированием стекловолокном — пока сыро, но уже видно потенциал для повышения прочности на изгиб. Если удастся снизить стоимость процесса, может составить конкуренцию алюминиевым композитам.

Интересное направление — комбинирование слоев тополя с бамбуком. Получается интересный визуальный эффект плюс улучшение механических характеристик. На qingfawood.ru скоро выложу технические отчёты по этим тестам.

Лично я считаю, что за композитной доской из тополя будущее в сегменте эконом-класса премиум-уровня. При грамотном позиционировании может занять нишу между ДСП и массивом древесины. Главное — не повторять ошибок ранних производителей, которые пытались выдать материал за 'аналог дуба'.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

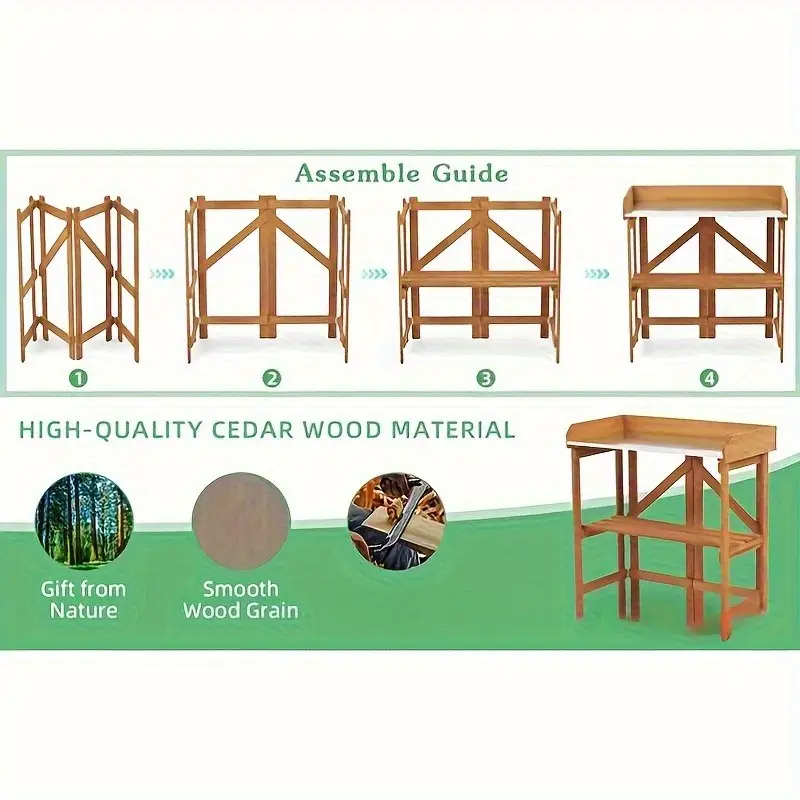

Новый деревянный 4 – слойный / 6 – слойный сменный письменный органайзер для офисных канцелярских принадлежностей, подходит для хранения планировщиков, пленки, сережки и другие настольные многофункциональные дисплеи и хранения предметов, письменный и выдвижной органайзер для домашнего хранения

Новый деревянный 4 – слойный / 6 – слойный сменный письменный органайзер для офисных канцелярских принадлежностей, подходит для хранения планировщиков, пленки, сережки и другие настольные многофункциональные дисплеи и хранения предметов, письменный и выдвижной органайзер для домашнего хранения -

Резьба из красного дерева, полые изделия, деревянные прямоугольные деревянные основания, маятники для горшков, деревянные шкафы для чайного столика

Резьба из красного дерева, полые изделия, деревянные прямоугольные деревянные основания, маятники для горшков, деревянные шкафы для чайного столика -

Многослойный рабочий ящик в офисе с замком на домашнем рабочем столе, с выдвижным карнизом для выдвижного карниза

Многослойный рабочий ящик в офисе с замком на домашнем рабочем столе, с выдвижным карнизом для выдвижного карниза -

Винтажные прямоугольные деревянные тарелки для сбора чая в гостиной, настольные коробки для сбора мусора

Винтажные прямоугольные деревянные тарелки для сбора чая в гостиной, настольные коробки для сбора мусора -

Простая двухэтажная настольная стойка для приема, прямоугольная рама для обжаривания из древесного волокна, подходит для демонстрационных стендов в общежитиях, домах, школах и офисах

Простая двухэтажная настольная стойка для приема, прямоугольная рама для обжаривания из древесного волокна, подходит для демонстрационных стендов в общежитиях, домах, школах и офисах -

Два слоя винтажной деревянной корзины, фруктовый стол, многофункциональный стол для кабинетов, спален, школы, кухни, корзина для хлеба

Два слоя винтажной деревянной корзины, фруктовый стол, многофункциональный стол для кабинетов, спален, школы, кухни, корзина для хлеба -

Многофункциональная полка для растений

Многофункциональная полка для растений -

Специально изготовленные стеллажи для стеллажей, комбинаторные деревянные шкафы, упавшие на землю в клетчатые шкафчики для хранения обуви, были изготовлены на заказ

Специально изготовленные стеллажи для стеллажей, комбинаторные деревянные шкафы, упавшие на землю в клетчатые шкафчики для хранения обуви, были изготовлены на заказ -

Китайская классическая деревянная прямоугольная настенная рама для коллекций, растений и чайных сервизов – идеально подходит для баров, кафе, офисов, отелей, фермерских домов, гостиных, спальных комнат и праздничных торжеств, отделки офиса

Китайская классическая деревянная прямоугольная настенная рама для коллекций, растений и чайных сервизов – идеально подходит для баров, кафе, офисов, отелей, фермерских домов, гостиных, спальных комнат и праздничных торжеств, отделки офиса -

Новая китайская цельная деревянная тумбочка современная простая мини – спальня очень узкая сверхузкая кровать шов стеллаж кромка кровати приемный шкаф

Новая китайская цельная деревянная тумбочка современная простая мини – спальня очень узкая сверхузкая кровать шов стеллаж кромка кровати приемный шкаф -

клееная кромка из красного дуба для мебели

клееная кромка из красного дуба для мебели -

Винтажная деревянная отделка с двумя дверями для витрины шкафов, разнорабочий стол для чашки косметики, ящик для стола

Винтажная деревянная отделка с двумя дверями для витрины шкафов, разнорабочий стол для чашки косметики, ящик для стола

Связанный поиск

Связанный поиск- сколько стоит лист мдф

- кухня с белыми фасадами и деревянной столешницей

- шкаф из массива дерева недорого

- столешница деревянная для стола 2000х800

- Заводы по производству 10 мм березовой фанеры в Китае

- древесно стружечная плита в кемерово цена

- Производитель доска из цельного дерева

- плит древесноволокнистых цена

- столешница деревянная прямоугольная

- фанера цена