Линия по производству фанеры поставщики

Когда ищешь поставщиков для линии по производству фанеры, главное — не попасть в ловушку 'каталогного подхода'. Многие думают, что достаточно сравнить технические характеристики и цены, но на деле ключевое — как оборудование поведет себя в реальных условиях российского сырья.

География как фактор надежности

Вот взять ООО Дунмин Цинфа Деревообрабатывающая промышленность — их расположение в округе Дунмин оказалось не просто строчкой в контактах. Когда мы запускали линию в Вологодской области, их инженеры специально приезжали изучать нашу березу — оказалось, их стенды для испытаний как раз настроены под плотность северной древесины.

У них на сайте https://www.qingfawood.ru неброско, но есть важная деталь — упоминание базы по переработке павловнии. Это не просто 'деревопереработка', а конкретный опыт работы с капризным материалом. Значит, в конструкциях прессов уже заложены решения для переменной плотности шпона.

Кстати, про транспортные условия из их описания — сначала кажется формальностью. Но когда нам срочно нужны были запчасти для гидравлики, доставка из Хэцзэ заняла на 3 дня меньше, чем от конкурентов из Гуанчжоу. Мелочь, а при простое в 20 тыс. долларов в сутки — критично.

Технические нюансы, которые не пишут в спецификациях

Большинство поставщиков показывают производительность 'в идеальных условиях'. Но на практике линия по производству фанеры постоянно сталкивается с изменением влажности сырья. У Цинфа в лущильных станках стоит система подстройки под колебания температуры — кажется, ерунда, но именно это снизило процент брака на 4%.

Запомнился случай, когда мы пытались сэкономить на сушилке — взяли версию подешевле. В результате пересушенный шпон шел трещинами при прессовании. Пришлось докупать блок увлажнения отдельно. Теперь всегда смотрю, чтобы в комплектации сразу был заложен запас по регулировкам.

Еще один момент — совместимость с местными материалами. Китайские клеи часто рассчитаны на другую воду, приходится либо ставить фильтры, либо искать локальных поставщиков химии. У некоторых поставщиков этот момент вообще не учитывают.

Монтаж и обучение — где экономят не те

Многие думают, что монтаж — это просто собрать как конструктор. Но когда команда ООО Дунмин Цинфа приехала к нам, они два дня только фундамент проверяли. Оказалось, вибрация от шлифовального блока могла нарушить геометрию всей линии через полгода работы.

Обучение персонала — отдельная история. Некоторые поставщики ограничиваются показом кнопок. А вот китайские инженеры реально неделю работали в три смены, пока наши операторы не начали 'чувствовать' линию. Особенно важно это для настройки скорости подачи шпона — если ошибесь на секунду, весь пакет идет в брак.

Кстати, про язык. Да, с переводчиком сложнее, но у них есть подробные видеоинструкции на русском — видимо, наработанный опыт работы с нашим рынком. Это куда полезнее красивых буклетов.

Ловушки при выборе комплектации

Стандартная ошибка — брать 'полный комплект' без анализа реальных потребностей. Например, автоматический укладчик шпона хорош для больших объемов, но если у тебя частая смена ассортимента, ручная укладка гибче. Мы сначала переплатили за автоматику, потом все равно вернулись к полуавтоматическому варианту.

Система аспирации — кажется, второстепенная деталь. Но когда на третий месяц работы пыль начала забивать датчики, пришлось останавливать производство. Теперь всегда требую показывать аналогичные работающие линии — не в цехах поставщика, а у реальных производителей.

Запчасти — отдельная головная боль. Некоторые европейские производители делают уникальные подшипники, которые потом ждут по 2 месяца. У китайских поставщиков проще — большинство компонентов стандартные. Но нужно сразу уточнять, какие именно узлы требуют оригинальных запчастей.

Послепродажное обслуживание — проверка на прочность

Здесь поставщики линий по производству фанеры показывают себя по-настоящему. Бывает, отгрузили оборудование — и пропали. У Цинфа система иная: их техник приезжает через 3 месяца просто проверить, все ли нормально. Не по жалобе, а планово. Это дорогого стоит.

Дистанционная диагностика — сейчас многие предлагают, но не у всех это работает. У них действительно есть онлайн-мониторинг основных параметров. Когда у нас начал 'плавать' температурный режим, они позвонили сами, еще до того как мы заметили проблему.

Но есть и нюансы — например, время реакции на срочные заявки. По контракту у них 48 часов, но по факту ответ приходит в течение 4-6 часов. Хотя ночью, конечно, сложнее — разница во времени дает о себе знать.

Экономика против качества

Часто стоит выбор: взять подешевле и докупать потом, или сразу переплатить за надежность. На своем опыте скажу — экономия на линии по производству фанеры всегда выходит боком. Лучше взять базовую комплектацию у проверенного поставщика, чем 'навороченную' у неизвестного.

Себестоимость — вот что многие недооценивают. Дорогое оборудование может окупаться за счет меньшего брака и экономии электроэнергии. У того же Цинфа прессы с системой рекуперации тепла — казалось бы, мелочь, но за год экономия на отоплении цеха покрыла 15% стоимости линии.

И последнее — не стоит гнаться за последними новинками. Оборудование для фанеры должно быть прежде всего надежным. Технологии не так быстро меняются, чтобы рисковать стабильностью производства. Проверенные решения часто лучше модных инноваций.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

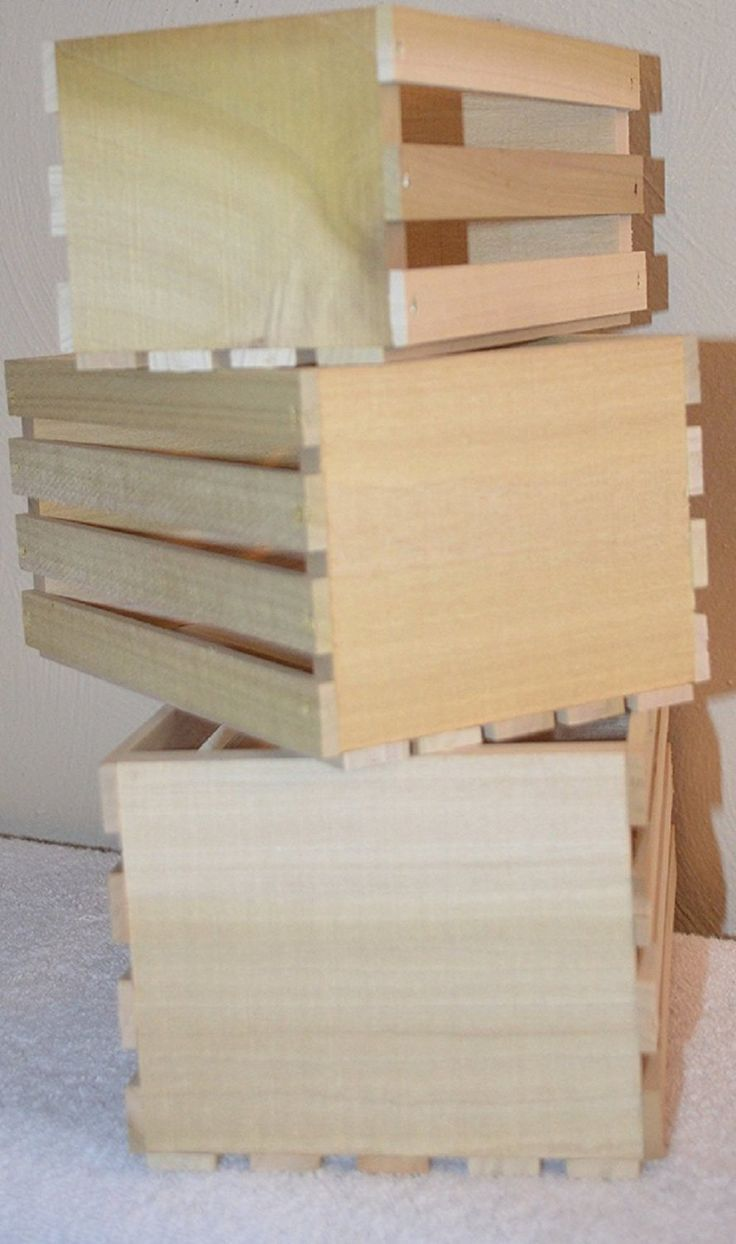

Доска для выдвижных ящиков из павловнии изготовленная на заказ доска для выдвижных ящиков

Доска для выдвижных ящиков из павловнии изготовленная на заказ доска для выдвижных ящиков -

Краткий настенный ключ, с тремя крюками и четырьмя деревянными ключами, многофункциональные сборные ключи, одежда, книги, склады для хранения хлама, для спальни, офиса, гостиной, входной двери, украшений для комнат

Краткий настенный ключ, с тремя крюками и четырьмя деревянными ключами, многофункциональные сборные ключи, одежда, книги, склады для хранения хлама, для спальни, офиса, гостиной, входной двери, украшений для комнат -

3-8th floor bamboo shoe rack – Space saving vertical design, easy to assemble – Perfect for corridors, entrances, and dormitories, perfect for organizing shoes and accessories, shoe storage solution | Modern shoe rack | Durable bamboo rack, shoe storage organizer, small space shoe rack

3-8th floor bamboo shoe rack – Space saving vertical design, easy to assemble – Perfect for corridors, entrances, and dormitories, perfect for organizing shoes and accessories, shoe storage solution | Modern shoe rack | Durable bamboo rack, shoe storage organizer, small space shoe rack -

Сращенная мебельная доска из лучистой сосны сорта AB

Сращенная мебельная доска из лучистой сосны сорта AB -

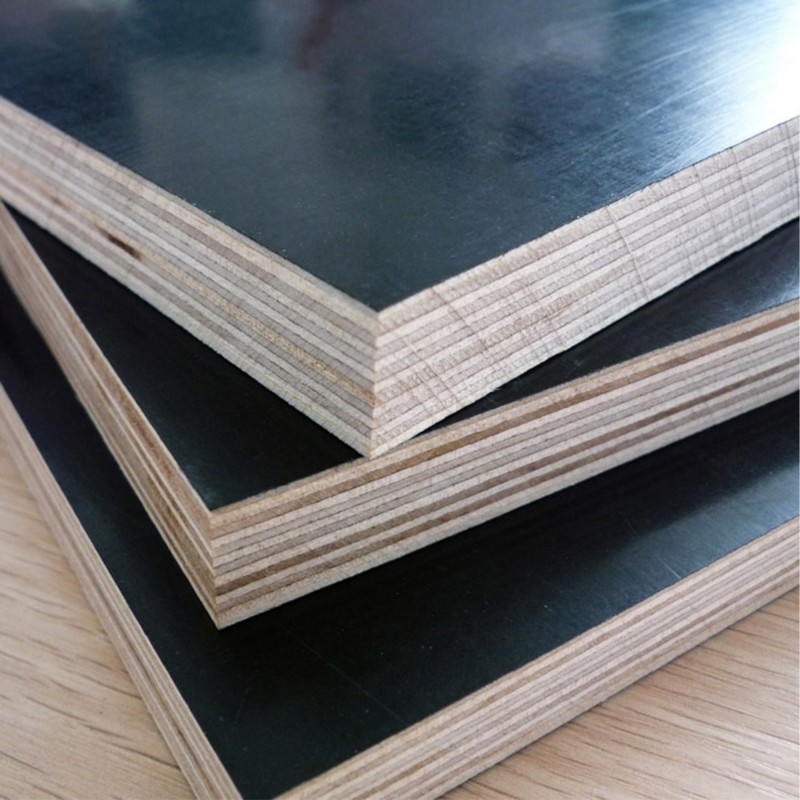

Дешевая фанерная строительная опалубка 4×8 дюймов

Дешевая фанерная строительная опалубка 4×8 дюймов -

Экономичная фанера 4×8 футов, экологический сертификат класса E0.

Экономичная фанера 4×8 футов, экологический сертификат класса E0. -

Классический жесткий деревянный приземленный шкаф, с прозрачными дверями – многокамерный приемный шкаф для книг, декоративных и электронных изделий, легкая сборка, коричневая отделка, идеально подходит для гостиной или спальни, мебели для хранения, шкафа для приема спальни, минималистского дизайна, долговечной конструкции, шкафа для хранения, небольшой пустой жизни, твердой деревянной конструкции, шкафа для хранения и хранения, шкафа для хранения

Классический жесткий деревянный приземленный шкаф, с прозрачными дверями – многокамерный приемный шкаф для книг, декоративных и электронных изделий, легкая сборка, коричневая отделка, идеально подходит для гостиной или спальни, мебели для хранения, шкафа для приема спальни, минималистского дизайна, долговечной конструкции, шкафа для хранения, небольшой пустой жизни, твердой деревянной конструкции, шкафа для хранения и хранения, шкафа для хранения -

Окрашенная УФ-краской доска из цельного дерева для тополя, для гостиничного использования, элегантный дизайн выдвижного ящика

Окрашенная УФ-краской доска из цельного дерева для тополя, для гостиничного использования, элегантный дизайн выдвижного ящика -

Передвижной диван рядом с несколькими домашними гостиными, маленькими чайными столиками, спальнями, мини – посадочными роликами, тумбочками, стеллажами.

Передвижной диван рядом с несколькими домашними гостиными, маленькими чайными столиками, спальнями, мини – посадочными роликами, тумбочками, стеллажами. -

Деревянные доски экспортного класса: выбор легкой текстуры мебели

Деревянные доски экспортного класса: выбор легкой текстуры мебели -

Трехэтажный деревянный склад с колесами – многослойная стойка для книг, закусок и напитков – компактный дизайн гостиной или спальни, вертикальные полки

Трехэтажный деревянный склад с колесами – многослойная стойка для книг, закусок и напитков – компактный дизайн гостиной или спальни, вертикальные полки -

Заводские цены специально сконструировали желтую сосновую пластину

Заводские цены специально сконструировали желтую сосновую пластину

Связанный поиск

Связанный поиск- стеновые панели для внутренней из мдф

- купить деревянный ящик для хранения картофеля

- фанера с пленочным покрытием

- Поставщики фанеры 3 в Китае

- гнутые фасады из мдф производство

- Фанера 1220x2440 18 фабрик в Китае

- лучший мдф

- Фанера с пленочным покрытием заводы

- производство мдф в спб

- белый глянец с деревянной столешницей