Машина для производства фанеры завод

Когда слышишь 'машина для производства фанеры завод', сразу представляется готовая технологическая линия под ключ. Но на практике даже у ООО Дунмин Цинфа Деревообрабатывающая промышленность с их мощной сырьевой базой из павловнии сборка оборудования напоминала конструктор с недостающими деталями.

Типичные ошибки при подборе оборудования

Многие до сих пор считают, что главное — производительность станков. На нашем опыте в Хэцзэ именно калибровочные линии стали узким местом — брак при шлифовке шпона достигал 17% на первых партиях. Пришлось докупать немецкие абразивные барабаны, хотя изначально экономили на этом узле.

Ещё иллюзия — универсальность. Китайские прессы якобы подходят для любой древесины, но с павловнией пришлось переделывать систему подачи клея — пористая структура требует особого давления. Кстати, на qingfawood.ru мы как раз выложили техкарты по этому процессу.

Самое дорогое обучение — когда обнаруживаешь, что автоматическая укладка шпона не видит дефекты распила. Итальянцы обещали нейросети, а по факту оператор вручную досортировывает каждый лист. Вот где география Дунмина сыграла злую шутку — местные кадры приходилось учить с нуля.

Нюансы работы с лиственными породами

Павловния — не берёза. При одинаковых настройках сушилки получаешь либо ломкие листы, либо сырую фанеру. Наш технолог три месяца эмпирически выводил кривые сушки — оказалось, нужно ступенчатое снижение влажности с продувкой горячим воздухом между этапами.

Резательные станки — отдельная история. Ножи изнашиваются в 1.8 раза быстрее, чем при работе с хвойными породами. Закупали корейские комплектующие, но в итоге перешли на кастомизированные версии от местного производителя — проще менять каждые 3 недели, чем ждать поставки 2 месяца.

Клеенаносные машины требуют регулировки зазоров под каждую партию сырья. Мы в Цинфа сначала потеряли 12 кубов шпона, пока не настроили дозировку смолы с поправкой на сезонную влажность древесины.

Логистика как часть технологического процесса

Расположение завода в Дунмине — палка о двух концах. Сырьё под боком, но готовые станки везли через три таможенных поста. При монтаже линий горячего прессования обнаружилось, что европейские поддоны не стыкуются с китайскими конвейерами — неделю фрезеровали крепления.

Сейчас на https://www.qingfawood.ru можно увидеть, как мы переделали систему складирования — вместо высокостеллажных хранилищ сделали карусельные накопители. Для коротких циклов обработки павловнии это оказалось эффективнее.

Запчасти — вечная головная боль. Когда ломается гидравлика пресса, простой стоит 2400$ в сутки. Теперь держим тройной запас уплотнителей и манжет, хотя изначально считали это излишним.

Экономика против технологий

Покупали б/у немецкую линию — казалось, сэкономили 40%. Но после переборки электроники и замены датчиков вышло дороже новой турецкой. Зато научились диагностировать износ валов по звуку двигателя — такой навык в техпаспортах не найдёшь.

Энергопотребление — отдельный кошмар. Инфракрасные сушилки съедают 38% себестоимости. Пришлось ставить рекуператоры и переходить на ночной цикл — в Шаньдуне ночной тариф ниже на 25%.

Сейчас считаем рентабельность каждого апгрейда. Например, установка оптических сканеров для сортировки шпона окупилась за 11 месяцев, а вот автоматические упаковщики — только за 28. На ООО Дунмин Цинфа теперь есть чёткая формула: если модернизация не даёт 15% прироста к эффективности — откладываем до лучших времён.

Неочевидные зависимости в производстве

Влажность воздуха в цехе влияет на склейку сильнее, чем марка смолы. Летом при 85% влажности фанеру ведёт даже в вакуумных прессах. Поставили климатические установки — сразу упал процент брака.

Скорость конвейера должна синхронизироваться с температурой прессования. Для павловнии идеально 120°C при 0.8 м/мин — но это для нашей конкретной линии. Коллеги из Гуандуна работают на других настройках.

Мелочи вроде чистоты воды в системе охлаждения определяют стабильность работы. Жёсткая вода засоряет теплообменники за 2 месяца. Теперь используем только дистиллированную — дорого, но дешевле простоя.

Перспективы и тупиковые ветви

Пробовали ставить роботов-укладчиков — не вышло. Шпон разной плотности требует разного усилия захвата. Вернулись к ручной укладке критичных слоёв, хотя для внутренних пластов оставили автоматику.

Сейчас экспериментируем с комбинированными прессами — холодный подпресс + горячая финишная обработка. Для павловнии это может снизить энергозатраты на 18%. Результаты пока противоречивые: прочность на изгиб растёт, но появляется внутреннее напряжение.

Самое перспективное — переходить на модульные решения. Когда машина для производства фанеры собирается из независимых блоков, проще масштабировать производство. Мы в Цинфа как раз тестируем такую схему — если получится, выложим кейс на сайт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Деревянный компьютерный подставка с ящиком для хранения на столе, подставка для монитора и монитора

Деревянный компьютерный подставка с ящиком для хранения на столе, подставка для монитора и монитора -

Комод из массива дерева комод с выдвижными ящиками комод из бука

Комод из массива дерева комод с выдвижными ящиками комод из бука -

Современный дизайн, прозрачная деревянная облицовка из павловнии, деревянная облицовка из массива дерева для мебели

Современный дизайн, прозрачная деревянная облицовка из павловнии, деревянная облицовка из массива дерева для мебели -

Нерушимый договор, нерушимый договор, нерушимый договор, нерушимый договор, нерушимый договор, нерушимый договор, нерушимый договор

Нерушимый договор, нерушимый договор, нерушимый договор, нерушимый договор, нерушимый договор, нерушимый договор, нерушимый договор -

LVL для дивана LVL древесина Poplar сосны LVL древесина фанера LVL для строительства мебели

LVL для дивана LVL древесина Poplar сосны LVL древесина фанера LVL для строительства мебели -

Ретро-деревянные карнизы, многоцелевые карнизы, декоративные вешалки, многослойные шкафы для сбора цветов

Ретро-деревянные карнизы, многоцелевые карнизы, декоративные вешалки, многослойные шкафы для сбора цветов -

Изготовление декоративных и структурных строительных материалов на стенах, потолках, дверных рамах, перилах и т.д

Изготовление декоративных и структурных строительных материалов на стенах, потолках, дверных рамах, перилах и т.д -

Скандинавская ретро – регенеративная деревянная настольная доска – деревенская ветхая доска для украшения домашнего офиса, гостиной и коридора, без электричества, вдохновляющая доска объявлений

Скандинавская ретро – регенеративная деревянная настольная доска – деревенская ветхая доска для украшения домашнего офиса, гостиной и коридора, без электричества, вдохновляющая доска объявлений -

Белая дубовая доска плотности: предпочтительное сочетание текстуры и практичности для дома

Белая дубовая доска плотности: предпочтительное сочетание текстуры и практичности для дома -

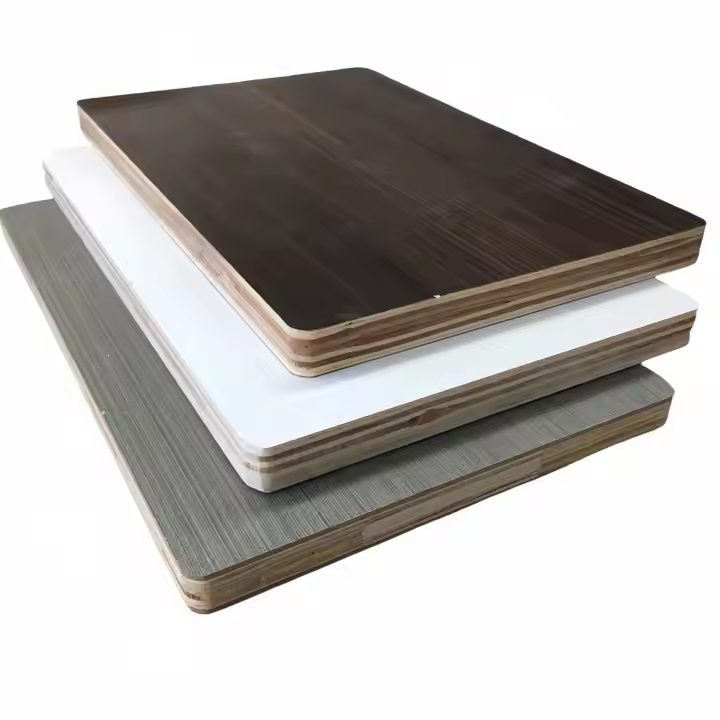

4×8 футов многослойная мебельная доска из цельного дерева декоративная доска

4×8 футов многослойная мебельная доска из цельного дерева декоративная доска -

Высококачественная натуральная древесина из тополя подходит для пасторального ветра, промышленного ветра, нового китайского стиля и других стилей дизайна

Высококачественная натуральная древесина из тополя подходит для пасторального ветра, промышленного ветра, нового китайского стиля и других стилей дизайна -

Многофункциональная полка для растений

Многофункциональная полка для растений

Связанный поиск

Связанный поиск- Поставщики фанеры 2 2 в Китае

- панель из тополя для ящика

- кухня в светлых тонах с деревянной столешницей

- Цена шлифованной фанеры в Китае

- Китайские поставщики 4x8 дюймов березы и тополя ядро фанеры

- деревянная столешница своими руками

- размер листа мдф

- деревянный стол стеклянная столешница

- купить ламинированную панель мдф

- ламинирование фанеры пластиковой пленкой