Машина для производства фанеры поставщик

Когда ищешь Машина для производства фанеры поставщик, многие ошибочно полагают, что главное — найти самый дешёвый вариант. На деле же дешевизна часто оборачивается простоем из-за поломки термопресса в разгар сезона или несовместимостью линий лущения с местной древесиной. Мы в ООО Дунмин Цинфа Деревообрабатывающая промышленность через это прошли — в 2019 году пришлось полностью менять сушильный комплекс, изначально рассчитанный на березу, под павловнию. Сырьё с нашей плантации в Шаньдуне хоть и лёгкое, но требует особого режима влажности, иначе фанера идёт волной.

Критерии выбора техники для региональных производств

В Хэцзэ, где расположен наш завод, перепад температур достигает 30 градусов между сезонами. Это значит, что станки для нарезки шпона должны иметь температурную компенсацию — мы узнали об этом лишь после того, как зимняя партия дала 12% брака из-за сжатия материала. Сейчас при подборе Машина для производства фанеры поставщик мы всегда запрашиваем данные испытаний в условиях влажности выше 70%. Кстати, на qingfawood.ru мы выложили видео тестовых прогонов — там видно, как наш пресс BKL-140 справляется с павловнией при 85% влажности.

Ещё один нюанс — совместимость линий. Китайские станки часто требуют адаптации под европейскую автоматику. Например, наш станок для ребросклеивания JBS-F отлично работает с немецкими контроллерами Siemens, но пришлось перепрошивать ПО. Поставщик, который уверял, что ?всё подключается за час?, в итоге признал, что не учитывал разницу в протоколах связи. Теперь мы всегда просим демонстрацию интеграции до оплаты.

Сроки поставки — отдельная история. В 2022 году ждали прессовое оборудование 11 месяцев вместо обещанных 5. Оказалось, проблема была в подшипниках каландра — производитель ждал комплектующие из Италии. Теперь в контрактах прописываем штрафы за срыв сроков из-за отсутствия запчастей, даже если это не вина поставщика. Жёстко? Да, но иначе рискуешь сорвать контракты с мебельными фабриками.

Особенности работы с павловнией

Наша база по переработке павловнии — крупнейшая в Китае, и это накладывает отпечаток на выбор техники. Например, лущильные станки должны иметь регулируемый угол атаки ножа — у павловнии волокна более пористые, чем у берёзы. Первые полгода мы перебирали ножи каждые 200 часов работы, пока не нашли модель с алмазным напылением режущей кромки.

Термораспределение в прессах — ещё один критичный параметр. Если для обычной фанеры допустим перепад в 5°C по площади плиты, то для павловнии уже 3°C приводят к неравномерной полимеризации смолы. Пришлось дорабатывать систему обогрева плит на прессе LY-2100 — добавили дополнительные термодатчики по краям. Поставщик сначала сопротивлялся, но когда мы показали статистику брака, пошёл навстречу.

Сушка — отдельная головная боль. Павловния сохнет быстрее берёзы, но чувствительна к резким перепадам. Наш сушильный комплекс ?Вестерн-12? пришлось модифицировать — установили дополнительные заслонки для плавного регулирования воздушных потоков. Кстати, именно после этого случая мы начали сотрудничать с инженерами из Дунмина — они предложили решение, которое теперь используем на всём производстве.

Логистика и обслуживание

Когда мы только начинали, не придали значения расположению сервисных центров поставщика. Оборудование из Гуанчжоу ломалось 2-3 раза в год, а ближайший инженер был в 800 км. Простой в сутки обходился в 400 тыс. рублей. Теперь при выборе Машина для производства фанеры поставщик мы сразу проверяем наличие сервиса в радиусе 300 км или договор на выездное обслуживание в течение 24 часов.

Упаковка оборудования — кажется мелочью, но… В 2021 году получили пресс с треснутой станиной из-за неправильной фиксации в контейнере. Страховка покрыла ущерб, но месяц простоя никто не компенсировал. Теперь всегда требуем фото упаковки перед отгрузкой и присутствие нашего технолога при погрузке.

Запчасти — отдельная тема. Держим на складе не только подшипники и ремни, но и двигатели шпинделей, блоки ЧПУ. Поставщики часто предлагают ?оптимизировать? складские запасы, но наш опыт показывает: лучше хранить лишнее, чем ждать 3 недели контроллер из Германии. Особенно с учётом нынешней ситуации с логистическими цепочками.

Экономика и скрытые затраты

Многие считают, что европейское оборудование всегда дороже китайского. Но если считать стоимость владения за 5 лет — разница часто минимальна. Наш немецкий клеенаносящий станок окупился за 2 года за счёт экономии клея на 18%. Правда, пришлось обучать операторов 3 месяца — система управления сложнее, чем у аналогов.

Энергопотребление — вот где скрываются основные затраты. Наш цех в Шаньдуне потребляет 3.5 МВт/ч, и 40% — на прессовое оборудование. После установки частотных преобразователей на гидросистемы экономия составила 12%. Кстати, не все поставщики указывают реальные цифры энергопотребления — мы теперь всегда проводим тестовые замеры в течение 72 часов.

Амортизация — китайские станки часто depreciруют быстрее, чем указано в документах. Наш опыт: реальный срок службы лущильных машин составляет 7-8 лет вместо заявленных 10. Это важно учитывать при планировании модернизации. Сейчас мы закладываем замену критичного оборудования каждые 6 лет, даже если оно ещё работает.

Перспективы и тренды

Автоматизация — уже не роскошь, а необходимость. На новой линии в Дунмине один оператор контролирует 3 пресса одновременно. Но внедрение заняло 8 месяцев — оказалось, наши технологи не были готовы к работе с системами предиктивной аналитики. Пришлось переучивать персонал, и это стоило дороже, чем сама автоматизация.

Экология — тренд, который нельзя игнорировать. Новые нормативы по выбросам формальдегида требуют модернизации систем вентиляции. Мы в ООО Дунмин Цинфа Деревообрабатывающая промышленность сейчас тестируем регенеративные термические окислители — оборудование дорогое, но позволяет снизить выбросы на 94%. Поставщики пока не спешат предлагать такие решения, приходится самим искать.

Цифровизация — казалось бы, далека от фанерного производства. Но уже сейчас мы видим спрос на системы отслеживания происхождения сырья. Наш новый пресс имеет встроенные датчики, которые фиксируют параметры обработки каждой партии. Это позволяет предоставлять клиентам полные данные о продукции — от спиливания дерева до упаковки. Пока такие решения предлагают единицы поставщиков, но через 2-3 года это станет стандартом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

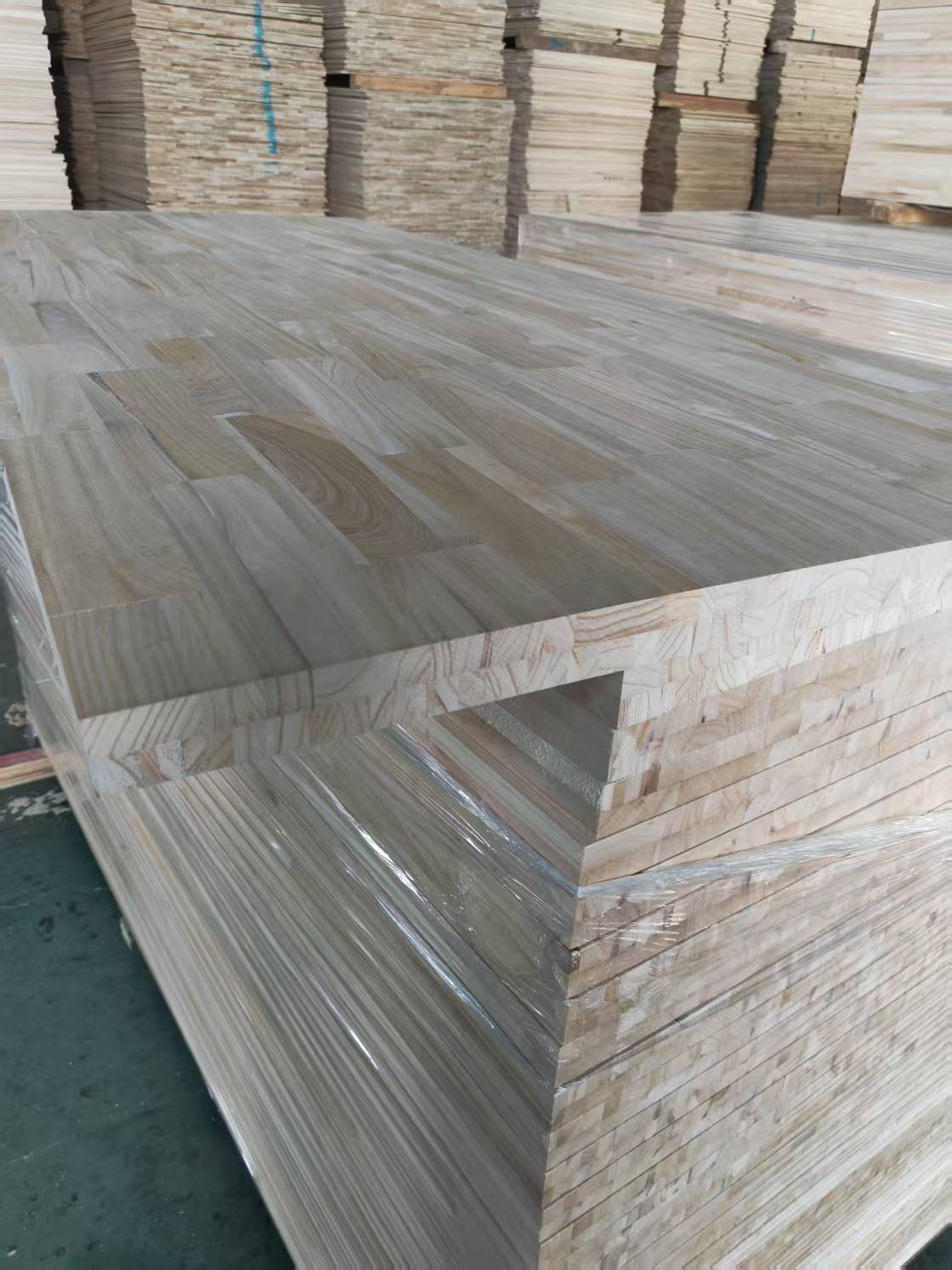

Прямая сращенная доска, класс AA, павловния, сращенная доска без узлов, павловния, дерево

Прямая сращенная доска, класс AA, павловния, сращенная доска без узлов, павловния, дерево -

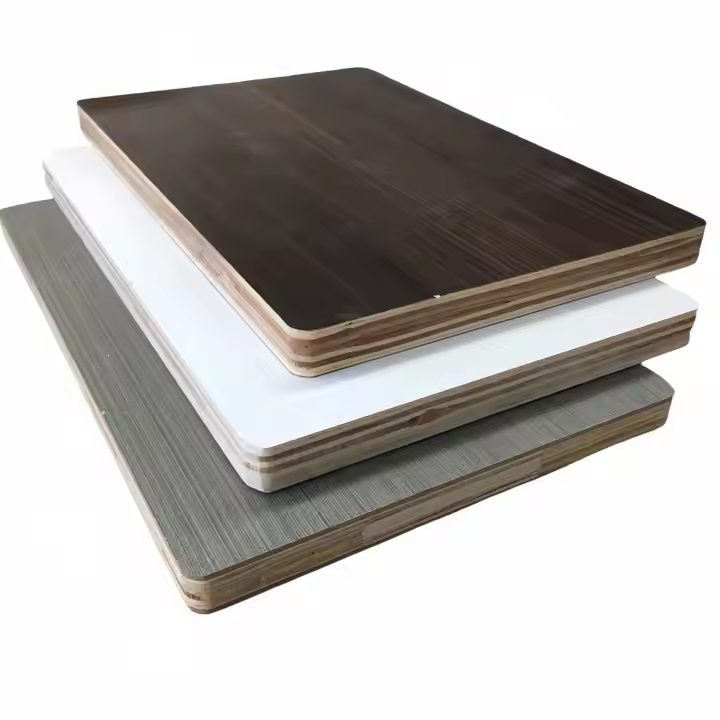

Фанера из натурального шпона клена, белого дуба грецкого ореха фанера из натурального шпона или массива дерева фанера для мебели и внутренней отделки

Фанера из натурального шпона клена, белого дуба грецкого ореха фанера из натурального шпона или массива дерева фанера для мебели и внутренней отделки -

Экспортные деревянные комбинированные доски из тунгового дерева: предпочтительное соотношение цены и качества для мебели

Экспортные деревянные комбинированные доски из тунгового дерева: предпочтительное соотношение цены и качества для мебели -

Двухэтажные деревянные полы вертикальные стеллажи для хранения с несколькими отсеками – идеально подходят для закусок, фруктов, овощей и уборки кухни, лестницы в гостиной или кухне, отделки и хранения кухни, вертикальные полки

Двухэтажные деревянные полы вертикальные стеллажи для хранения с несколькими отсеками – идеально подходят для закусок, фруктов, овощей и уборки кухни, лестницы в гостиной или кухне, отделки и хранения кухни, вертикальные полки -

Ожерелье из ореха показывает брелок, ожерелья, ожерелья, украшения в прямом эфире, прилавок высшего класса

Ожерелье из ореха показывает брелок, ожерелья, ожерелья, украшения в прямом эфире, прилавок высшего класса -

Книжный шкаф из массива дерева комбинированный книжный шкаф из бука

Книжный шкаф из массива дерева комбинированный книжный шкаф из бука -

Простые средневековые деревянные круглые настенные полки, гостиная принимает декорированные полки, многомерные полки классического стиля, окрашенная отделка, многоразмерная совместимость

Простые средневековые деревянные круглые настенные полки, гостиная принимает декорированные полки, многомерные полки классического стиля, окрашенная отделка, многоразмерная совместимость -

Американская ретро двухэтажная деревянная тележка с колесами растительная рама – сплошная деревянная квадратная балконная садовая тележка для овощей, цветов, домашнего убранства и углового хранения, деревенский стиль, естественная отделка

Американская ретро двухэтажная деревянная тележка с колесами растительная рама – сплошная деревянная квадратная балконная садовая тележка для овощей, цветов, домашнего убранства и углового хранения, деревенский стиль, естественная отделка -

Мебельная доска из тополиного паркета

Мебельная доска из тополиного паркета -

Комод для хранения книг и мелочей на деревянном столе, многоуровневый небольшой книжный шкаф для студентов, домашний вариант, простой и удобный.

Комод для хранения книг и мелочей на деревянном столе, многоуровневый небольшой книжный шкаф для студентов, домашний вариант, простой и удобный. -

Винтажная деревянная отделка с двумя дверями для витрины шкафов, разнорабочий стол для чашки косметики, ящик для стола

Винтажная деревянная отделка с двумя дверями для витрины шкафов, разнорабочий стол для чашки косметики, ящик для стола -

Специально разработанный размер 2440x1220mm, специализируется на изготовление деревянных пластин

Специально разработанный размер 2440x1220mm, специализируется на изготовление деревянных пластин