противоскользящая фанера

Если честно, многие до сих пор путают обычную фанеру с противоскользящей, думая что это просто нанесённый сверху рельеф. На деле же всё сложнее - тут и структура шпона, и пропитки, и даже направление волокон в слоях играют роль.

Технологические нюансы производства

Когда мы начинали экспериментировать с противоскользящей фанерой на производстве, сразу столкнулись с проблемой расслоения. Оказалось, стандартный клей для фанеры не подходит - нужны составы с повышенной эластичностью. Особенно для наружных работ, где перепады температур.

Кстати про шпон - лучше всего показывает себя берёза, но не любая. Древесина должна быть без свилей, иначе при прессовании появляются микротрещины. Мы сначала закупали шпон подешевле, потом полгода разбирались с рекламациями.

Сейчас работаем с ООО Дунмин Цинфа Деревообрабатывающая промышленность - у них как раз стабильное качество шпона. География играет роль: их производство в округе Дунмин находится рядом с плантациями павловнии, а это гарантия равномерной структуры древесины.

Пропитки и покрытия

Пробовали разные варианты противоскользящих покрытий - от эпоксидных до полиуретановых. Эпоксидка держит удар лучше, но желтеет на солнце. Полиуретан эластичнее, однако требует идеально чистую поверхность перед нанесением.

Заметил интересную деталь: некоторые производители экономят на грунтовке, наносят покрытие прямо на шпон. Через полгода такая противоскользящая фанера начинает 'играть' - появляются волны на поверхности. Причём визуально сразу не определить, только на ощупь.

В нашем последнем проекте для склада использовали фанеру с кварцевым наполнителем в покрытии. Решение спорное - сцепление отличное, но очистка сложная. Пришлось потом разрабатывать инструкцию по уходу для заказчика.

Практика применения в разных условиях

На морозе поведение материала совершенно иное. Как-то ставили эксперимент с образцами на крытой парковке - при -25°C некоторые виды покрытий становились хрупкими. Пришлось пересматривать технологические карты для северных регионов.

Влажность - отдельная история. Для бассейнов мы сейчас рекомендуем только фанеру с сквозной пропиткой, хоть она и дороже. Поверхностное покрытие в постоянной влажности отслаивается за сезон, проверено на горьком опыте.

Кстати, на сайте qingfawood.ru есть хорошие технические отчёты по поведению разных пород древесины в экстремальных условиях. Мы иногда сверяемся при подборе материалов для специфичных объектов.

Экономические аспекты выбора

Многие заказчики требуют 'самую прочную' фанеру, не понимая что для внутренних помещений это лишняя трата денег. Научился определять оптимальный вариант по трём параметрам: нагрузка, влажность, температурный режим.

Интересный случай был с логистическим центром - там экономили на материале для пандусов. Через месяц пришлось перестилать, потому что обычная фанера с насечками быстро истиралась. В итоге вышло дороже, чем если бы сразу взяли качественную противоскользящую фанеру.

Сейчас при расчёте смет всегда закладываю 15% запас на возможную замену - практика показала что даже у проверенных поставщиков бывают партии с отклонениями. Особенно зимой, когда технологические параметры сложнее выдерживать.

Перспективы развития материала

Смотрю на новые разработки - пробковые покрытия интересные, но пока дорогие. Китайские коллеги из ООО Дунмин Цинфа Деревообрабатывающая промышленность экспериментируют с комбинированными покрытиями на основе натуральных смол. Говорят, получается экологичнее без потери прочности.

Лично мне кажется перспективным направление антистатических покрытий для фанеры - на производственных объектах спрос будет расти. Уже были запросы от фармацевтических компаний, но пока серийных решений нет.

Из последнего что пробовал - фанера с УФ-защитой в массе материала. Не как дополнительное покрытие, а именно в составе пропитки. Для уличных настилов показала себя хорошо, но нужно наблюдать как поведёт себя через пару лет.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

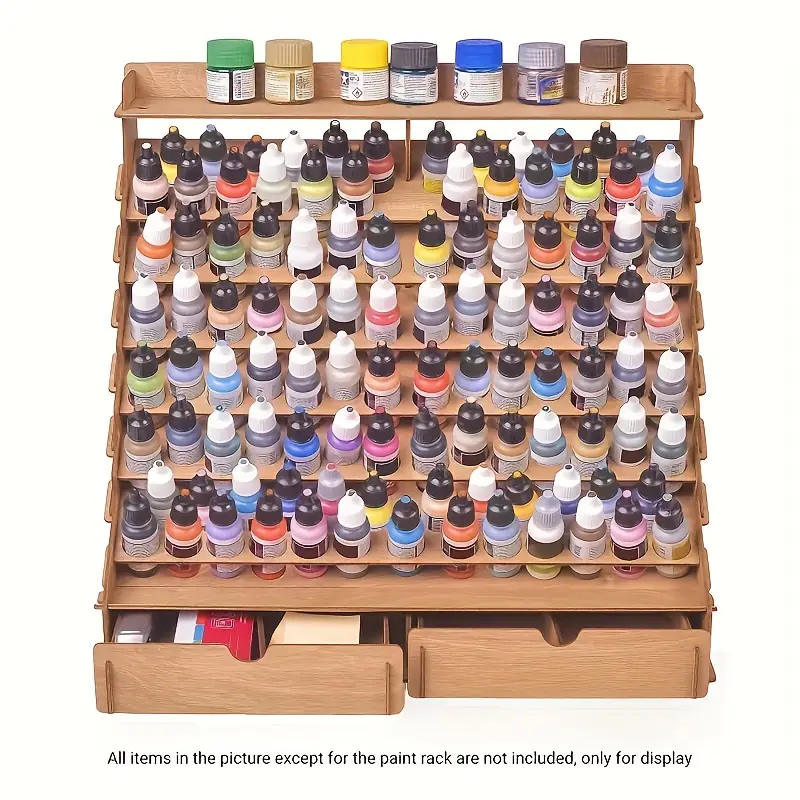

Деревянный многовместительный стенд для краски с коробкой для щеток, слоистый дизайн, удобный в получении: соответствует художественным потребностям каждого

Деревянный многовместительный стенд для краски с коробкой для щеток, слоистый дизайн, удобный в получении: соответствует художественным потребностям каждого -

Столовая деревянная стойка для мобильных телефонов – часы, ключи, кошелек и стойка для мобильных телефонов – идеальный подарок на день рождения или годовщину для мужчины или отца,

Столовая деревянная стойка для мобильных телефонов – часы, ключи, кошелек и стойка для мобильных телефонов – идеальный подарок на день рождения или годовщину для мужчины или отца, -

Экспортная доска черного ореха – выбор качества высококачественной мебели

Экспортная доска черного ореха – выбор качества высококачественной мебели -

Стенные полки гостиная телевизор фоновая стена декоративная рама настенная рама творческая решетка шкаф для стен спальня стена перегородка

Стенные полки гостиная телевизор фоновая стена декоративная рама настенная рама творческая решетка шкаф для стен спальня стена перегородка -

Высококачественная водонепроницаемая обработка строительной древесины для строительства Ламинированный шпон LVL

Высококачественная водонепроницаемая обработка строительной древесины для строительства Ламинированный шпон LVL -

Продажа высококачественной декоративной декоративной плиты 3mm 5mm из мягкой фанеры горизонтальная и вертикальная изогнутые плиты

Продажа высококачественной декоративной декоративной плиты 3mm 5mm из мягкой фанеры горизонтальная и вертикальная изогнутые плиты -

Доска для ящика из массива дерева, мебельные аксессуары из дерева павловния

Доска для ящика из массива дерева, мебельные аксессуары из дерева павловния -

Плиты МДФ из тополя с шлифованной поверхностью, ГОСТ 3916.1-96

Плиты МДФ из тополя с шлифованной поверхностью, ГОСТ 3916.1-96 -

клееная кромка из красного дуба для мебели

клееная кромка из красного дуба для мебели -

ВФанерные доски для мебели оптом и в розницу

ВФанерные доски для мебели оптом и в розницу -

Одна деревянная рама, три ящика для стола, комод для косметики, многослойная витрина

Одна деревянная рама, три ящика для стола, комод для косметики, многослойная витрина -

Многофункциональный бамбуковый лоток для ванны – расширяемые стеллажи для вина, закусок и полотенец

Многофункциональный бамбуковый лоток для ванны – расширяемые стеллажи для вина, закусок и полотенец

Связанный поиск

Связанный поиск- ограждения из древесно стружечных плит

- материал из древесноволокнистых плит

- чем покрыть деревянную столешницу

- Березовая фанера поставщики

- Основные покупатели фанеры 18 из Китая

- Массивные доски из тополя

- дизайн кровати из мдф

- Производители фанеры 21 в Китае

- кухни с деревянным полом и столешницей

- чем приклеить деревянную столешницу